直流电动机结构简单,工作稳定可靠,较易实现伺服控制。本文以PIC16F1508单片机为控制器,运用其PWM模块和CWG模块产生带死区的互补PWM波形,输入给H桥驱动的上下桥臂,有效解决了直流电动机H桥驱动上下桥臂的直通问题。

引言

直流电动机是早发明的电动机,也是早实现调速的电动机。在大多数调速场合,优先选择的还是直流电动机,因为其价格便宜、调速较易实现,且调速效果相对平稳。目前,直流电动机仍被广泛应用于智能玩具与按钮调节式汽车座椅中。

1 直流电动机伺服系统组成

直流电动机伺服系统主要包括控制器PIC16F1508、光电隔离电路、驱动电路、速度检测与电平转换电路,如图1所示。

图1 直流电动机伺服系统框图

2 伺服系统的硬件设计

2.1 PIC16F1508

PIC16F1508是Microchip公司的一款8位闪存单片机,与Microchip其他单片机相比,增加了一些特色功能模块,比如互补波形发生器模块(CWG)、可配置逻辑单元模块(CLC)及数控振荡器模块(NCO)等。在直流电动机伺服系统中主要使用CWG模块。

互补波形发生器模块(CWG)具有针对所选择的输入源产生带死区延时的互补波形的功能[2]。简言之,CWG模块能对所选的输入源产生双输出的互补波形,而且还带有一定时间的死区延时。在本伺服系统中,通过CWG模块选用特定的PWM输入源,产生带有死区延时的互补PWM波形,输出给H桥的上下桥臂,有效地避免了上下开关管的直通问题,是本伺服系统中的一大优势。此外,通过单片机本身产生带死区的PWM波形,不仅使系统可调和稳定,而且整个系统结构更加紧凑,成本大大降低。

2.2 光电隔离电路

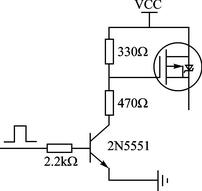

为了保护PIC控制器的安全并有效抑制信号干扰,在控制器和H桥之间增加了光电隔离芯片HCPL4504。其对PIC16F1508输出的4路PWM脉冲进行光电隔离,其中一路PWM信号输出的光电隔离电路如图2所示,其他3路类似。

图2 PWM信号输出光电耦合隔离电路

2.3驱动电路

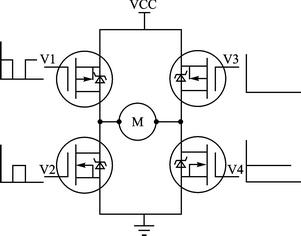

直流电动机可逆系统的驱动主要包括双极性驱动和单极性驱动。双极性驱动是指在一个PWM周期里,电动机电枢的电压极性呈正负变化;而单极性是在一个PWM周期内,电动机电枢只承受单极性的电压[3]。此系统采用单极性驱动,而单极性驱动又有T型和H型之分,应用较多的是H型,如图3所示。

图3 H型单极性可逆PWM 驱动系统

由图3可知,H型单极性可逆PWM 驱动系统主要由4个MOSFET管构成。本系统H桥上桥臂均为PMOS管,下桥臂均为NMOS管,有效地避免了均使用NMOS或均为PMOS时所需的升压或降压电路,降低了电路的复杂性,并相对提高了系统的稳定性。

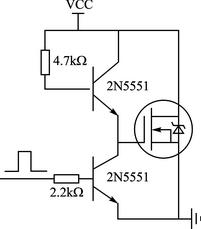

此外,MOSFET管是电压型驱动元件,P MOS管和N MOS管的G极驱动电路都采用的是低成本、制作简单的三极管驱动,具体电路如图4和图5所示。整体的H桥驱动电路如图6所示。

图4 PMOS驱动电路

图5 NMOS驱动电路

图6 H桥驱动电路

2.4 速度检测与电平转换电路

直流电动机的速度检测方法有采用霍尔传感器检测、光电编码器检测及直流测速发电机检测。本系统选用的是直流测速发电机来检测速度。将直流测速发电机安装在被测直流电动机轴上,以与被测电动机相同的转速旋转。选用的直流测速发电机型号是ZCF221A,直流电动机速度的获得是通过直流测速发电机反馈电压来检测的,考虑到直流发电机输出-50~50 V电压,远超出A/D转换采集输入信号范围,所以需要进行电平转换。

本系统先通过精密稳压元件TL431将电压降到2.5~7.5 V,然后采用的是高差分放大器INA132。INA132能够构成减法电路,使电压满足A/D采样电路的输入要求;此外,还具有中等输入阻抗、闭环和固定增益的模块,可在有接地回路及噪声的情况下进行信号采集。INA132差分增益为固定的1/2或1,具有较高的共模抑制比。具体电平转换电路如图7所示。

图7 电平转换电路

3 伺服系统的软件设计

直流电动机伺服控制的软件主要由3部分组成:主程序、PWM周期中断子程序、A/D转换中断子程序。

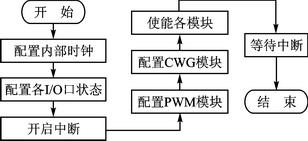

3.1 主程序

主程序主要包括各I/O输入输出状态的设定、PWM模块配置、CWG模块设置,然后等待中断响应,如图8所示。主程序的模块配置比较简明,使得程序占用资源少、可移植性好。

图8 主程序流程图

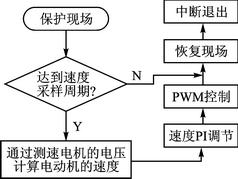

3.2 PWM周期中断子程序

PWM周期中断子程序在达到采样周期进行采样后,通过与测速发电机基值的比较,然后再乘以相应的转换系数,得出速度实际值,然后对速度进行PI调节,具体流程图如图9所示。

图9 PWM周期中断子程序流程图

3.3 A/D转换中断子程序

A/D转换中断子程序主要功能是在连续自动采样和A/D转换后申请A/D中断,即将反馈输入的模拟信号转换成数字信号,在A/D转换中断子程序中读出速度转换结果。具体流程图如图10所示。

图10 A/D转换中断子程序流程图

4 实验现象与结论

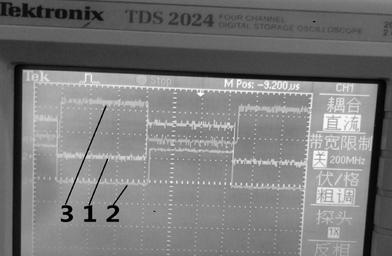

系统上电后,通过PWM模块和CWG模块程序的运行,用示波器检测到带死区延时的互补的PWM波形,具体如图11所示。它能有效地避免驱动H桥电路中上下桥臂的直通,为整个系统的稳定运行奠定了基础。

经过测试,当PWM频率为4 kHz时,直流电动机调速如图12所示。由图可知,直流电动机的转速与PWM的占空比呈比例关系。理论转速与实际转速求差后与理论值相比较的值是相对误差,18组相对误差的平均值为0.15%,满足应用的要求。

1—PWM波形,2—带上升沿死区的PWM波形,3—带下降沿死区的PWM波形

图11带死区的互补PWM波形实验图

图12 直流电动机开环控制时转速

总之,以单片机PIC16F1508为控制器,运用其特有的互补波形发生器模块(CWG),通过H桥驱动直流电动机,并用直流测速发电机检测速度并反馈给单片机的伺服系统。仅用单片机就能够输出带死区的互补波形,不仅使整个系统结构相对简单、比较稳定,而且使系统成本大大降低,为直流电动机伺服系统研究者提供了一定的参考和借鉴。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。