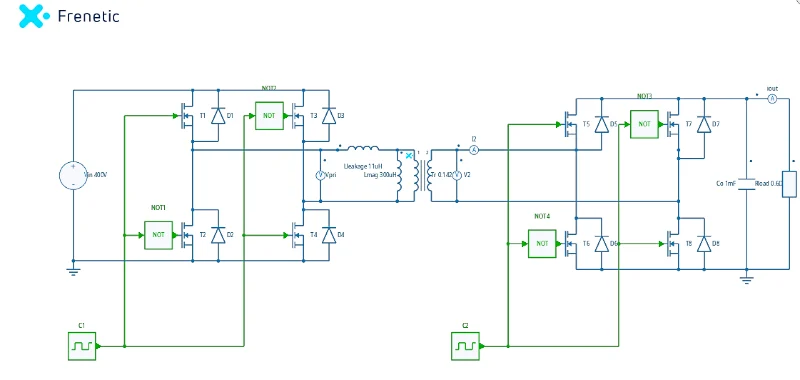

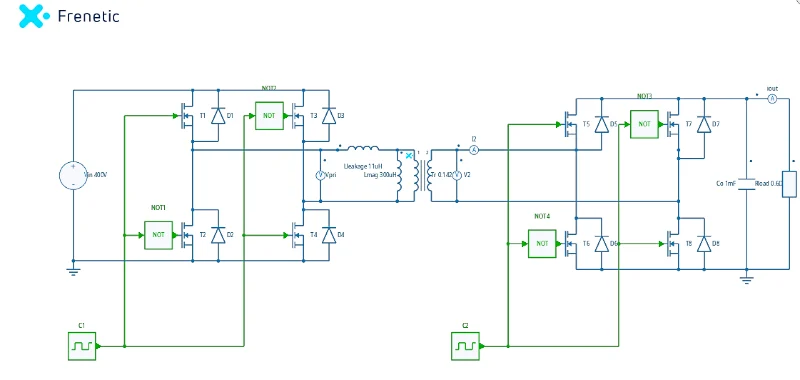

在图 1 中,基本DAB 配置显示在 Frenetic 电路模拟器中。简单来说,它是两个全桥,中间有一个变压器将它们分开,对称性是这种拓扑的特征之一。很容易推断,通过适当的控制,电力可以从任何一个桥双向传输到另一个桥。请注意,变压器被建模为与特定磁化电感和串联漏感并联的理想变压器。在 DAB 拓扑中,漏感是一个关键的规格参数。

图 1. 基本 DAB 配置。图片由博多电力系统提供 [PDF]

控制 DAB

在图 1 中,C1 和 C2 控制模块独立驱动每个桥,具有相同的频率。C1 或 C2 可以在信号之间引入相移,从而控制各自的电桥。还可以选择 C1-C2 之间的第三相移。因此,总共可以控制三个阶段。

我们有单相移 (SPS)、双相移 (DPS) 和三相移 (TPS) 控制方法,其中命名意味着用于控制的自由变量的数量。简单的情况是 SPS,其中 C1 和 C2 之间的相移是可操纵的。SPS 易于使用,并且 ZVS 效率高,特别是在重负载、可接受的电流应力以及输出-输入电压增益接近 1 时相对较低的无功功率情况下。此外,对于 C1 和 C2,每个桥中 MOSFET 之间的相移都固定为 180°。为了在宽功率和电压范围内实现性能,开发了 DPS,特别是为了维持 ZVS 并限制中等负载下的

开关电流。在 DPS 中,桥臂之间的相移不一定固定为 180°,但对于 C1 和 C2 来说是相同的。在TPS中,

SPS控制方式

SPS 是容易实施的控制方法。当然,与 DPS 甚至 TPS 相比,也有缺点,但所有 MOSFET 的效率和 ZVS 不在此列表中。因此,SPS 至少对于充电器应用来说是一个合理的选择。

如上所述,漏感是一个关键的规格参数。在 DAB 中,漏感(可以通过引入串联匀场

电感器来增加)控制着可用传输功率的限制。

对于 SPS:

L l k = T S W ( 1 ? D ) D V in V on 2 P max _ _ _ _( 1 )

D =相位_位移π _ _ _ _ _ _ _ _( 2 )

其中 D 是值为 0 到 +/-1 的参数,指示 C1-C2 之间从 0° 到 +/-180° 的相移。

值得一提的是,在 (1) 中,如果 L lk、n(变压器匝数比)、V in或 V o 等其他参数保持不变,则 D (1-D) 项实际上控制功率输出。该项在 D=0.5 时化其值,这将使用 (2) 转换为 90° 相移。多于或少于 90° 的相移将导致输出功率降低。如果 D 的符号为负,则意味着负相移,并且意味着功率以相反的方式传播。

理论上,90°C ≤ Dπ ≤ -90°C 就足以控制功率输出及其流量,但实际上,设计时的功率输出为 +/- 60°-70° 相移,限制桥内的无功电流,这会导致不必要的损失。相移越高,无功电流越高,因此电桥中的均方根电流和损耗也越高。

d = nVoVin _ _ _ _ _( 3 )

V o:是输出电压

V in:是输入电压

n: 是变压器匝数比 (Vpr/Vsec)

零电压开关区

在某些条件下运行时,SPS 拓扑为所有 x8 开关提供完全零电压开关。不幸的是,存在关断损耗,但 MOSFET 驱动电路可以有效地将其化。也就是说,95-97% 的设计效率目标是可以实现的。然而,如果 DAB 没有经历 ZVS,这种努力就会受到影响。以下方程描述了在两个电桥中实现 ZVS 所需的相移:

D > d ? 1 2 d+ 2 √ L l k C e q _ i T d( 4 )

D > 1 ? d 2+ 2 d √ L l k C e q _ o T( 5 )

L IK:变压器漏感(或变压器漏感与串联电感器的电感之和,以增加总可用电感)。

C eq_i : 输入桥等效 MOSFET Coss + 变压器寄生电容

C eq_o : 输出桥等效 MOSFET Coss + 变压器寄生电容

T:开关周期

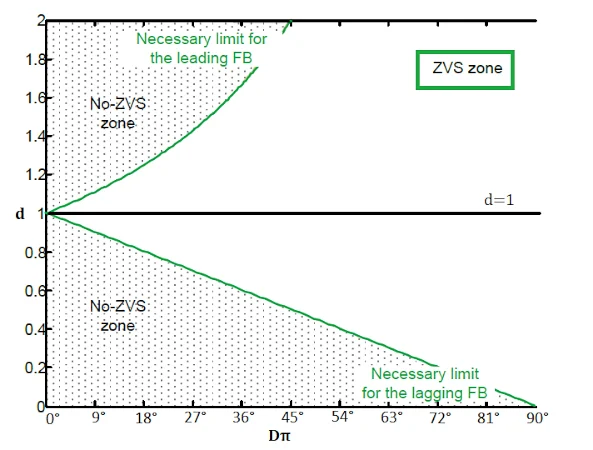

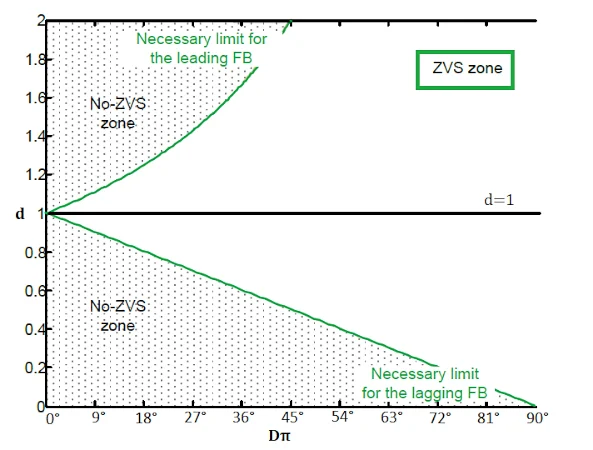

使用 (4)(5),可以获得类似于图 2 所示的图形。

请注意图 2 中的“ZVS 区域”。方程 (4) 描述了实现 ZVS 的“前导 FB”条件,并标记了图 2 中 d=1 线上方的上边界。式(5)分别为滞后桥ZVS设定了必要条件。选择满足这两个方程的相移意味着在所有开关中都实现了 ZVS。这意味着 D ,因此功率输出,如 (1) 中所述。

此外,当相移较低时,在轻负载情况下,ZVS 操作存在严格的裕度。保持d比率接近1是解决这个问题并维持ZVS的方法。在

电池充电应用中,存在一种恒压模式,直到电池接近充满电时电量下降,从 DAB 获取的电量越来越少。这是此应用程序中的轻负载场景。

表 1 是充电器应用的规格表。如前所述,d(输出与输入电压之比)的值应尽可能接近 1,尤其是在轻负载时,以保持在 ZVS 区域内,因此应相应地选择匝数比。

图 2.SPS 中的 ZVS 区域。图片由博多电力系统提供

当电池电压较高时(即电池组几乎充满电),匝数比应导致 ad=1 值。求解 (1) 可获得 54V 的输出电压,n=8.5。另一方面,当电池以选定的n=8.5放电(47V)时,则d=1.14。出于制造原因,终选择n=8。

漏感由式(1)给出,选择相移为60°或Dmax=60°/180°=0.33,则Llk=52uH。实现 ZVS 的功率很大程度上取决于每个全桥桥臂中 MOSFET 的 Coss。采用 (4)(5) 中高压桥(初级绕组)上的桥臂电容为 200pF、低压桥(次级绕组)上的桥电容为 2000pF 的典型情况,要在所有开关中实现 ZVS,功率输出应在 620W 到 1230W 之间当电池电压从 47V 升至 54V 时。

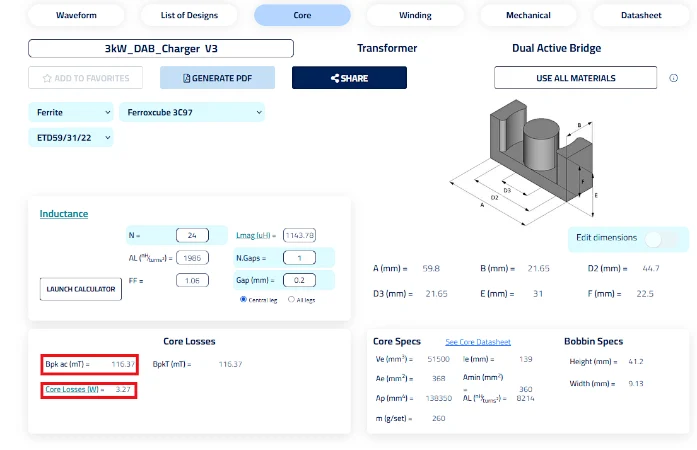

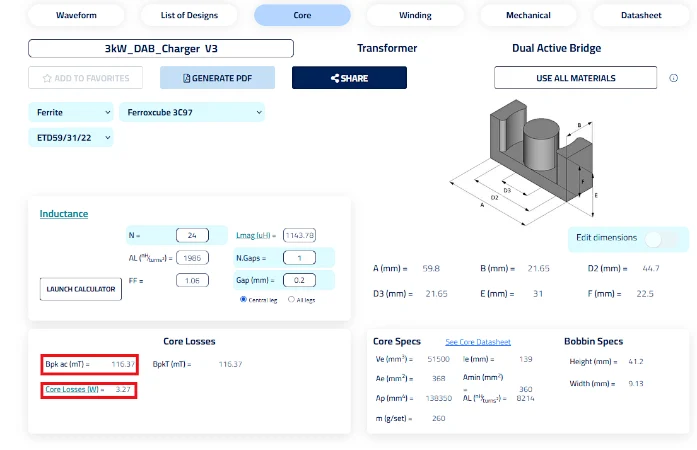

图 3. 变压器磁芯选择和损耗。图片由博多电力系统提供

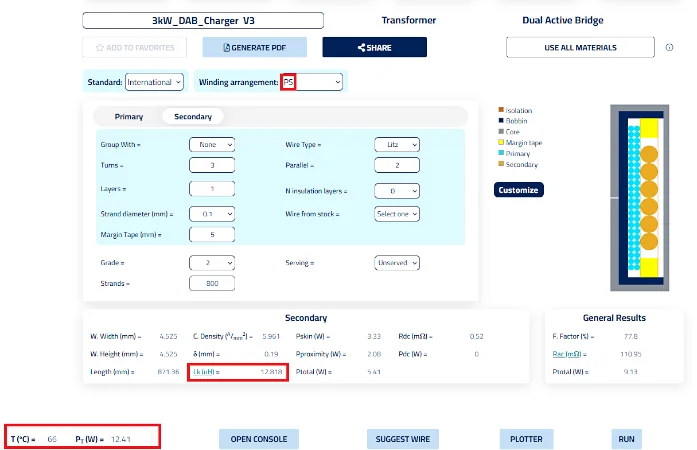

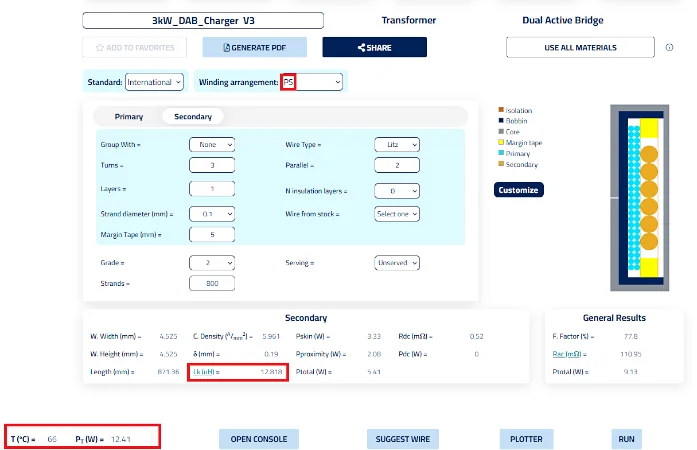

图 4. 变压器绕组和损耗。图片由博多电力系统提供

磁学设计

现在已知用于建模和选择变压器和/或匀场电感器的所有必要参数。表 1 的参数作为 Frenetic Online 的输入给出,图 4 中的选择正在进行中。铁芯的重要参数(红色标记)是在工程师微调铁氧体磁芯的间隙、初级绕组的匝数等时实时计算的。选择了 ETD59/31/22、C97 材料的磁芯,初级绕组有 0.2mm 间隙和 24 匝。116mT 的磁通密度摆幅和 3.27W 的磁芯损耗是可以接受的。

表 1. 3kW DAB 规格

在图 4 中,选择了变压器绕组。PS(P:初级,S:次级)绕组布置可减少层数,从而实现低接近损耗。两个 24 匝初级绕组(180 股 x 0.071mm 利兹线)在引脚处并联连接,次级绕组(800 股 x 0.1mm 利兹线)以双股方式缠绕在一起。将初级和次级绕组的电流密度保持在 5-7A/mm2 是一个很好的经验法则。AI 工具计算出该变压器配置的漏感为 12.8uH。鉴于需要 52uH 的漏感,可以将 39.2uH 的匀场电感器与变压器串联。对于相同的间隙磁芯,不同的绕组策略(例如两室方法)将具有更多的漏电流。然而,为了保持变压器的总损耗较低,次迭代选择了更保守的方法。请注意标记边缘胶带位置的黄色区域,以将绕组之间的爬电距离保持在 5 毫米。选择 CTI 指数 >600V 的裕度和绝缘(层间)胶带,设计符合增强型

隔离变压器的 IEC61558-1 标准。计算出变压器输出功率3kW时的总损耗为12.4W,在25℃室温环境下热点温度为66℃。选择 CTI 指数 >600V 的裕度和绝缘(层间)胶带,设计符合增强型隔离变压器的 IEC61558-1 标准。计算出变压器输出功率3kW时的总损耗为12.4W,在25℃室温环境下热点温度为66℃。选择 CTI 指数 >600V 的裕度和绝缘(层间)胶带,设计符合增强型隔离变压器的 IEC61558-1 标准。计算出变压器输出功率3kW时的总损耗为12.4W,在25℃室温环境下热点温度为66℃。

结论

本文介绍了双有源电桥的基本理论,旨在设计用于 48V LiFePO4 电池组充电应用的 3kW DAB 变压器。对SPS控制方法进行了分析,重点分析了前桥和后桥的ZVS工作区域。将高充电状态和低充电状态下的电池电压作为输入,以正确选择变压器匝数比。在得出所有必要的规格后,使用 Frenetic Online 来模拟和设计变压器。