摘要:结合当前白车身焊接的现状,讲述了DSP(数字信号处理)在点焊过程控制中的应用,基于该设备的网络化生产管理系统的结构功能,以及基于DSP的点焊供电电源实时无功功率补偿系统的特点及应用.为点焊过程的精细控制.提高点焊电源质量与节能.保证车身焊接质量.焊装现场生产管理提供全面有效的解决方案.

0 前言随着计算机系统.信息技术.电子技术及器件的发展,数字信号处理(DSP)技术得到迅速的发展.数字信号处理是使用数字化技术执行.转换或提取信息,用来处理现实信号的方法,已被广泛应用于许多领域,诸如通信工程.控制工程.工业自动化.电力工程.测控技术.电子信息等系统中.近些年随着我国汽车业的成长,对其制造工艺.质量水平和生产过程管理提出了更高的要求.在汽车点焊过程控制及相关设备上,DSP技术的应用也便适时推出.利用DSP的数字信号快速处理能力,可实现对车身点焊的智能化控制;利用便捷的通信及网络化功能,使现场的生产过程管理更加实时有效.

1基于DSP的点焊过程控制器1.1点焊过程控制器的进展20世纪80年代,我国二汽集团较早推出用当时的集成电路构成的点焊控制器,把我国点焊设备推向了数字化的步.同时期,南昌航空学院发表了相关资料和,推进了这一领域技术应用的发展.20世纪80年代中期,点焊控制器有少量的美国进口,但价格昂贵.长春一汽工艺处焊接室与中科院沈阳自动化所二室合作开发并推出了基于z一80单片机的可编程电阻焊控制器①,成为我国较早推出的自行研发的单片机点焊控制器.早期的产品在沈阳金杯面包车和轻型车焊装线应用,取得了很好的效果.20世纪90年代后,由于需求的增加,通过进口产品的借鉴,市场逐步推出较多的单片机点焊控制箱.2000年,沈阳新松机器人首推CAN总线点焊机现场总线控制系统(RWFCS一2000),应用于焊装线.近年来,沈阳中科机械电子工程公司改进了可编程电阻焊控制器,采用DSP处理器,扩展功能应用在车间生产管理系统中.

1.2 DSP的特点德州仪器的TMS320F2812数字信号处理器是针对数字控制所设计的,整合了DSP及微控制器的特性,具有成本低.功耗低.性能高的处理能力.强大的外部接口等优点,便于构成大型的控制系统.

主要特点有:(1)单指令周期,在一个指令周期内可完成乘法和加法.(2)采用哈佛结构,程序和数据空间分开,可同时访问指令和数据.(3)片内具有快速RAM,通常可通过独立的数据总线在两块中同时访问.(4)快速的中断处理和硬件I/0支持.

(5)可以并行执行多个操作.(6)支持流水线操作,可以重叠执行取指.译码和执行等操作.

DSP主要使用在嵌入式控制.数字电机控制(DMC).资料撷取及I/0控制(DAQ)等领域.德州仪器的TMS320F2812针对应用化,并有效缩短产品开发周期.F28x支持全新CCS环境的ccompiler,提供c语言中直接嵌入汇编语言的程序开发界面,可在C语言的环境中搭配汇编语言来撰写程序.F28x系列DSP预计发展至400 MHz,目前已发展至150 MHz运算能力,同时内部集成了丰富的功能模块,如:SCI总线模块(可扩展为RS232?RS485?RS422等串行通信).CAN通信模块.ADC转换模块.PWM控制模块等.

1.3点焊过程控制由于汽车的生产走向轻型化.更安全.性能更好的目标,所以车身的焊接也向“精细化焊接制造”

方向发展.新材料的焊接提出零缺陷.高品质.高效率的要求,材料由镀锌钢板.低合金钢.高强钢.轻型材料代替冷轧钢板;对质量控制和生产管理提出更高的要求.

1.3.1 点焊控制系统应充分满足不同的材料对工艺的特定要求普通低碳冷轧钢板比较容易焊接:充分压紧.预焊“烧毛”?电流缓升.焊接缓降就可顺利完成.高强度镀锌板的点焊要求:严格的工艺参数;电极为合适的材料并可及时修整和更换;采用多脉冲或电流斜坡上升方式焊接;设置预焊电流,锌层首先熔化并被压力挤走,电极形成锌铜合金减少,有利于焊核均匀形成;后处理段有利于约束焊核,增加电极寿命,减少后期飞溅.这些条件的适当匹配是保证点焊质量的关键.而对于铝合金材料,由于其低熔点.导电导热性强.屈服强度低,需要“强规范”,大电流.短时间焊接,同时需要特定的焊接过程的参数监控.

试验表明,镀锌钢板采用阶梯式电流增量方法获取优化电流增量曲线,可以实现在电极电流密度迅速变化的情况下,控制合格的熔核尺寸,并保证把电极帽的磨损程度控制在可接受的范围之内.

即控制器的电流阶梯密度补偿[21?

从更为精细及便于操作的角度出发,控制器应具有焊接电流上下极限控制超限报警.超下限自动补焊.电流缓升缓降.线性插补.间歇式循环脉冲加热等功能及以下一些功能:脉冲/非脉冲启动.二次回路粘连检测.恒电压系数.电源频率选择.有效焊点计数等.为了人机交互便捷,采用触摸屏进行多信息的操作显示.

1.3.2点焊是多变量多不确定因素的过程点焊是金属的结晶过程,也是一个多变量耦合和诸多随机不确定因素影响的过程,过程参数的检测与监控因此变得复杂131?点焊变压器主电路是一个晶闸管(SCR)的交流调压系统,通过控制SCR导通角调节焊接变压器的电压.每一个电网周波,控制系统都要调节SCR的触发角,以确保提供恒定的焊接热量.调节量与如下变量有关:设定的焊接电流或热量.电网电压的波动.焊接回路阻抗的变化.功率因数角的动态.所以,系统要求在半个周波内完成诸多参数的采集和处理,控制系统基于回路热电转换方程和多变量关系知识库,建立一个庞大的数据表,以提供精细的调节数据.

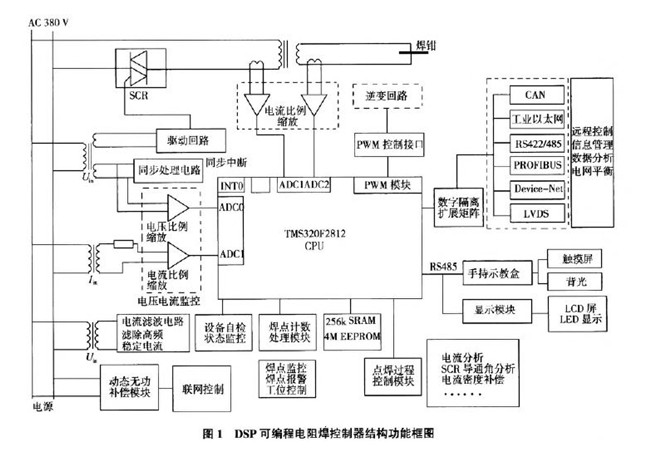

1.4系统结构和功能新版DSP主控板基于TMS320F28 12数字信号处理器,包括电源监控电路和滤波抗扰.同步检测电路.互感器信号处理单元.过程参数数据采集.焊接过程监控.故障自检与显示.焊点计数处理与报警.工位焊点监控联动.总线接口及外扩矩阵.晶闸管模块触发电路.过热保护电路.显示模块.手持触摸屏或LCD示教盒.系统功能框图如图1所示:

电源监控和滤波抗扰电路提供DSP和外部接口的工作电源,并保障抗工业严酷等级二级以上的要求;互感器信号处理单元将自制精密互感器感应的焊接电流信号进行处理后送至DSP数据通道;同步检测电路对供电电源处理后输出同步中断信号;DSP输出端连接反并联晶闸管模块的自适应触发电路;DSP的串行通信口接手持示教盒,示教盒为触摸屏显示操作方式或LCD和键盘方式,方便编程交互;显示模块亦通过串口与DSP通信,专用处理器处理被显示数据,显示在LED/LCD或其他显示器件上,此模块可长线机外连接,并有串口与外界相连;总线通讯接13与扩展接口矩阵有两大功能,即提供多总线通讯接口及外部I/O扩展端子;自检与状态监控使本机具有了智能化性能,通过硬件.软件检测与辨识,提供故障点报警和关键点状态显示,方便设备保全;过程数据参数采集是系统的重要组成部分,实时采集和处理工作电压.电流.电压电流过零.相位角.SCR导通角等,为过程控制与分析提供数据;焊点计数处理记录并统计有效焊点,提供预设报警和统计监控数据;PWM逆变接口是利用F2812具有的PWM控制接口,包括6路PWM/CMP?2路QEP?3路CAP?2路16位定时器(或TXPWM/TXCMP)及该芯片扩展的方便条件,构建一个控制系统.本控制器利用示教盒可进行远距离焊接规范数据设定,也可方便地接人现场总线系统进行集中焊接数据设置和监控.系统可以很方便的与CAN总线.PROFIBUS?工业以太网现场总线系统等相连,构成或接入车间制造管理系统.

1.5 系统特点汽车车身质量关系到整车的质量和性能,车身点焊的质量决定了车身的质量.点焊过程的质量控制和管理是生产的关键所在.点焊控制器除完成准确精细的焊接规范要求外,还要进行准确的分析判断,以减少飞溅,补偿电极对熔核的影响,减少粘连.

1.5.1数据处理功能DSP可以实时采集大量数据并处理,进行快速比对分析.采集数据包括电网电压波动.主回路电流.二次电流和电压.SCR的状态检测等.通过处理分析可以获得点焊质量.补偿状态.飞溅程度的基本判定并实施调整.DSP控制器在焊接电流波形.产热特点和熔核变化规律上接近逆变焊机.一般电阻焊机加热过程峰值功率比平均功率高出几倍,当焊接电流达到峰值时,容易因熔核破裂而出现飞溅,其次在通电开始时。由于温度上升过快。容易导致早期飞溅;DSP控制器焊接时,精细控制电流上升过程,监视电极磨损状态,限定电流过大,加热相对平稳,从而减少飞溅.

1.5.2优质焊接与有效管理的结合体焊装线质量管理的基础数据和终控制目标都离不开点焊过程控制器.控制器通过网络通讯接口快速实时提供当前工艺规范.焊接电流或热量.功率因数角.有效焊点数等重要的控管数据,才能实现有效的系统管理.不断调整和优化焊接电流,才能获得好的焊接效果.焊接热量的趋势.电流密度和电极磨损等都可以得到实时监控.

1.5.3焊接参数的实时显示跟踪和质量追溯实现面向设备运行状态的管理和生产的管理.

早期点焊控制器主要基于设备记录运行历史数据和故障信息.现在面向生产质量,可利用RFID等标识方便地读取工件信息,并把进入识别区后对工件的所有焊接数据和相关信息记录在该标识下,实现有效的数据处理.转存和历史数据应用.在实行汽车质量召回制度后,方便地进行质量跟踪或追溯.

1.5.4智能自检和高速复合运算采用PID控制算法调节焊接电流大小,DSP采集焊钳端电流及相关数据,电流半周波256个采样点,计算电流有效值,根据该值反馈给DSP控制输出端,利用模糊控制算法完成对电流大小的控制.

如图2所示:

系统在主DSP控制下,采用协处理器FPGA专门处理焊接电流数据,补偿运算和飞溅辅助判断.

在显示模块也采用专门处理器进行数据收发.显示和交互,是传统8位单片机所不及的.

1.5.5强大的通信功能,进入信息化系统系统具有丰富的工业接口功能,可以提供CAN?以太网.PROFIBUS-DP?DEVICENET等工业组网接口,实现车间级信息数据管理,还可以提供点焊现场总线联网限容控制算法,完成集中编程.监控.实时焊接数据存储.数据库查询检索以及电网三相平衡分配.配合焊点计数系统,实现对车身焊接工位焊点数的监控,可与控制卡具的PLC进行通信联动,当焊接工位的焊点数不够时,不允许打开卡具.

可以方便的构成焊装车间ANDON系统,并推进可视化管理.

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。