此比较中三个重要的参数是较高的带隙、临界场和电子迁移率。临界场以伏特/厘米为单位测量,决定了雪崩击穿的阈值。因此,器件击穿的电压与漂移区的宽度成正比。对于相同的击穿电压,GaN 的漂移区比硅小 10 倍。当这些参数全部结合起来时,如果晶体的临界场高 10 倍,则电端子之间的距离可以缩小 10 倍。这导致了 GaN 和硅之间的明显区别:中压氮化镓器件可以基于平面技术构建,而这对于硅器件来说成本高昂。为了具有竞争力,硅器件采用垂直技术制造,通常栅极和源极位于顶部,漏极位于底部,这使得在同一芯片中实际上不可能有两个功率器件。EPC 的 GaN-on-Si 平面技术没有这种必须垂直构建的限制,利用这一点的集成电路的示意性横截面如图 1 所示。

图 1. EPC 氮化镓技术可实现功率器件与栅极驱动器逻辑的集成。图片由 Bodo's Power Systems提供

从分立横向 eGaN FET 器件开始,EPC 迅速转向更高集成度。2014 年,EPC 推出了一系列集成器件,其中在一个芯片上包含多个 FET,这成为迈向片上电源系统之旅的起点。随着带有集成同步自举晶体管的集成半桥 EPC2107 和 EPC2108 的推出,这一趋势得到了扩展。

2018 年,EPC 继续其集成之路,推出了 GaN IC,将栅极驱动器与高频 GaN FET 结合在单个芯片中,以提高效率、缩小尺寸并降低成本。2019 年,ePower Stage IC 系列产品重新定义了功率转换,将所有必需的电源片上系统功能集成在单个硅基氮化镓集成电路中,电压和频率水平超出了硅的范围。近,EPC23101 与 EPC2302 功率级芯片组于 2021 年被推向市场。

GaN 集成电路单片功率级 – EPC2152

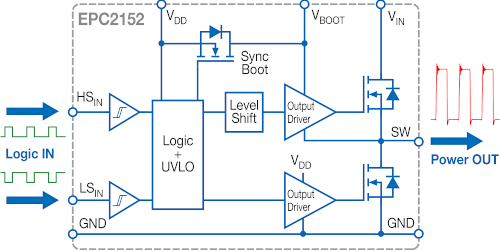

个 ePower Stage 器件于 2019 年推出。EPC2152 是一款单片集成单芯片驱动器加 GaN FET 半桥功率级 IC。输入逻辑接口、电平转换、自举充电和栅极驱动缓冲电路以及配置为半桥的 GaN 输出 FET 均集成在单片芯片内。这种集成形成了芯片级 LGA 外形尺寸,尺寸仅为 3.85 毫米 x 2.59 毫米 x 0.63 毫米。半桥拓扑中的两个 GaN 输出 FET 设计为具有相同的 8.5 mΩ 典型 R DS(on)。 GaN FET 与片上栅极驱动缓冲器的集成实际上消除了共源极电感和栅极驱动环路电感的影响。LGA 引脚排列限度地减少了电源环路电感,有利于内部垂直布局技术。EPC2152 的框图如图 2 所示,参考设计 EPC9146 BLDC 逆变器功能框图如图 3 所示。

图 2. EPC2152 GaN 集成电路框图。图片由 Bodo's Power Systems提供

图 3. EPC9146 BLDC 逆变器功能框图。图片由 Bodo's Power Systems提供

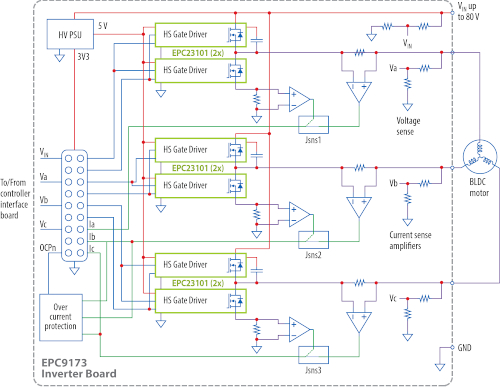

采用 EPC2152 的 EPC9146 电机驱动参考设计 为了展示 EPC2152 集成电路在电机驱动逆变器中的功能,EPC 发布了 EPC9146 参考设计。它是一款三相无刷 (BLDC) 电机驱动逆变器板,包含三个 EPC2152 单片 ePower 级,输出电流为 15 A pk (10.5 A RMS )。除了单片功率级之外,该板还包含支持完整电机驱动逆变器所需的所有关键功能,包括用于内务电源、电压和温度感测、相电流感测和保护功能的调节辅助电源轨。EPC9146 的各种功能块如图 3 所示。该参考设计可用于电机相电流为 10 A RMS连续电流和 15 A电流的所有应用。有效值高电流在有间内运行。

GaN IC 功率级芯片组 – EPC23101 与 EPC2302 组合

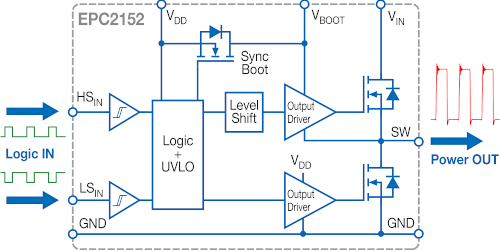

沿着进一步集成和提高功率密度的道路,EPC 于 2021 年推出了一款芯片组,该芯片组结合了 EPC23101(具有单片集成半桥栅极驱动器的高侧 GaN)和 EPC2302 GaN FET,如图 4 所示。

EPC23101 是一款额定电压为 100 V 的单片组件,集成了输入逻辑接口、电平转换、自举充电和栅极驱动缓冲电路,以及高侧 2.6 mΩ 典型 R DS(on) GaN 输出 FET。EPC2302 是 100 V 配套低侧、1.4 mΩ 典型 R DS(on) GaN FET。在硬开关转换期间,通过选择调谐电阻器 R BOOT和 R DRV,可以将过压尖峰控制在轨以上 +10V 以下和地以下 –10V 以下。 EPC23101 IC 仅需要外部 5 V (V DRV ) 电源。内部低侧和高侧电源V DD和V BOOT是通过串联开关和同步自举开关从外部电源生成的。通过将 EN 引脚连接到 V DRV可以禁用内部电路以降低静态功耗。FET 栅极驱动电压源自内部低侧和高侧电源。全栅极驱动电压仅在 HS IN和 LS IN PWM 输入运行几个周期后可用。与 EPC2152 相比,EPC23101 与 EPC2302 的结合使设计人员能够制作更高电流的逆变器。

图 4. EPC23101 与 EPC2302 GaN IC 芯片组组合框图。图片由 Bodo's Power Systems提供

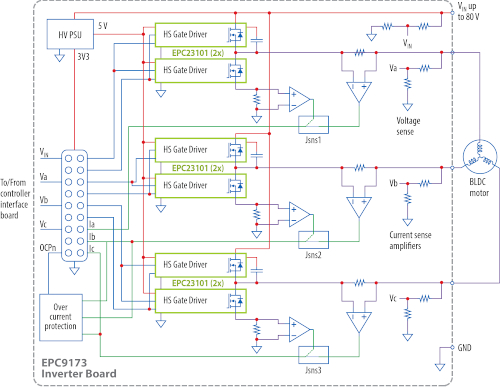

采用 EPC23101 的 EPC9173 电机驱动参考设计

为了展示 EPC23101 IC 在电机驱动逆变器中的功能,EPC 发布了 EPC9173 参考设计。在此板上,三相逆变器的每个半桥均包含两个 EPC23101 IC,其 PWM 信号交叉连接,允许插入源

分流器来读取电流,如图 5 所示,其中包含原理图的一部分。 通过对低侧开关使用相同的 IC,可以实现平衡半桥逆变器,并且两个开关都可以相对于电源地浮动。这使得源分流器的插入更加容易,避免输入 PWM 信号节点上的接地弹跳。EPC9173 板包含一个过流检测电路,可用作过流或限流功能,具体取决于所需的算法和调制。

图 5. EPC9173 BLDC 逆变器功能框图。图片由 Bodo's Power Systems提供

应用领域

PWM频率增加和死区时间减少

GaN 集成电路和 FET 在电机驱动应用中具有多种优势。容易理解的优点是逆变器尺寸的减小,这是由于 GaN FET 和 IC 的固有尺寸比等效 MOSFET 更小。然而,为了充分利用新技术,以更高的 PWM 频率运行电机,从而减少死区时间 [2]。

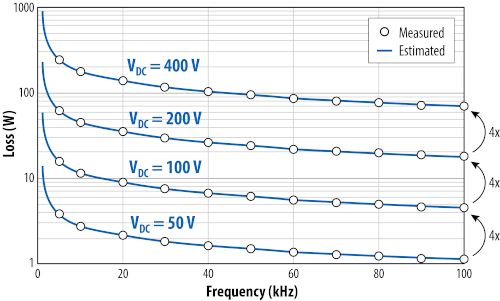

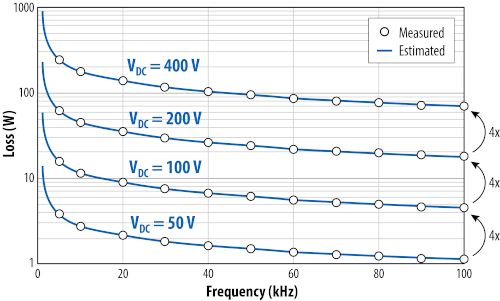

传统的硅 MOSFET 逆变器受到高开关损耗和换向行为的限制,通常无法在 40 kHz PWM 频率以上运行且死区时间低于 200 ns。基于 GaN 的逆变器在这个意义上不受限制,并且可以提高电机的效率,因为电流纹波减少,欧姆耗散降低(图 6,[4]),并且导致电机振动的扭矩谐波更少 [2]。

图 6. 具有 50% 占空比方波电压激励的电机中 PWM 引起的损耗测量值与估计值之间的比较 [4]。图片由 Bodo's Power Systems提供

此外,提高开关频率有助于减少输入滤波器并消除对

电解电容器的需求。表 2 显示了两个逆变器之间的比较,一个以 20 kHz 运行,500 ns 死区时间,另一个基于 GaN,以 100 kHz 运行,14 ns 死区时间。GaN 逆变器没有输入电感器,仅使用两个陶瓷电容器。两个逆变器在相同的设置和相同的条件下运行,并且电机效率更高,因为在 GaN 逆变器中消除了许多浪费能源的谐波。

电机中具有低 L/R 时间常数的应用

所有需要高电频率和快速动态的应用,例如无人机螺旋桨和电动自行车踏板电机,都使用非常低电感(个位数 ΩH 范围)的电机。随着通过更好的材料和更高强度的永磁体实现的更高效磁路设计的出现,电磁相的匝数可以减少,但仍然产生相同的反电动势。

表 2. 20 kHz、500 ns 逆变器与具有减少输入滤波器的 100 kHz、14 ns GaN 逆变器之间的比较 [2]。

永磁无刷电机产生反电动势电压 e,与速度 ω 成正比(e = Ke · ω),并且给定电机可以运行的速度与直流母线电压和电压常数 Ke 直接相关。为了提高速度,有必要通过减少相

线圈匝数来降低 Ke,从而按差值的平方减少电感。将电流纹波限制在相电流的 10% 以下是一种良好的设计实践,并且只能通过提高 PWM 频率来实现。

电流随时间的上升与电压与电感的比率有关,随着电感的减小,电流上升得更快,PWM感应电流纹波也是如此。减少的电流上升时间和较大的纹波会增加产生的热量并产生额外的 EMI 噪声,这是不希望的。一般来说,这些电机具有较小的时间常数

τ=LR

,可以受益于 100 kHz PWM 频率。

输入电流和电压纹波

逆变器中的输入电压纹波 Δv与输出相电流成正比,与 PWM 频率和输入电容成反比,如下式:(1)

Δvin∞1fPWM1相Cin

(1) 所需的纹波取决于从直流电源到逆变器的电缆产生的辐射所给出的 EMI 约束。如果PWM频率在20kHz范围内,则实际上只能通过使用体积大且可靠性比陶瓷电容器差的电解电容器来获得所需的输入电容Cin。

此外,电解电容器受到流经它们的 RMS 电流的限制,因此需要并联更多电容器,并导致总输入电容比设计所需的电容高出一个数量级以上。当频率增加到 100 kHz 时,设计人员可以使用 X7R 等陶瓷电容器,请记住,作为设计规则,当施加的电压为额定电压的一半时,有效电容会降至指定值的一半。

EPC9173 参考设计提供电解电容器和陶瓷电容器,使设计人员有机会选择自己喜欢的开关频率并根据需要添加或删除电容器。

表 2. 20 kHz、500 ns 逆变器与具有减少输入滤波器的 100 kHz、14 ns GaN 逆变器之间的比较 [2]。

表 2. 20 kHz、500 ns 逆变器与具有减少输入滤波器的 100 kHz、14 ns GaN 逆变器之间的比较 [2]。