多层陶瓷电容器(MLCC)作为电子设备中不可或缺的基础元件,其制作工艺流程复杂且精细,每一个环节都对 MLCC 的性能和质量有着重要影响。下面将详细介绍 MLCC 的制作工艺流程。

原材料是决定 MLCC 性能的关键部分。陶瓷粉配料是整个制作流程的起始点,其质量和配方直接影响着终产品的电气性能、温度稳定性等关键指标。

将陶瓷粉配料放入球磨机中进行球磨,大约经过 2 - 3 天时间,使瓷粉配料颗粒直径达到微米级。这一步骤能够使陶瓷粉颗粒更加均匀细小,为后续的工艺提供良好的基础。

按照一定比例将各种配料进行混合,确保各成分均匀分布,以保证 MLCC 性能的一致性。

加入添加剂将混合材料和成糊状,使材料具有良好的流动性和可塑性,便于后续的涂覆工艺。

把糊状浆体均匀涂在特种薄膜上,这种薄膜能够保证表面平整,使浆体在薄膜上形成均匀的厚度,为后续的电极印刷提供平整的基底。

将电极材料以一定规则印刷到流延后的糊状浆体上。电极层的错位在这个工艺中得到保证,不同 MLCC 的尺寸也由该工艺确定。近年来,多层陶瓷电容器以 Ni 内部电极为主,所以会对介电体板涂敷 Ni 焊料。

根据容值的不同,将印刷好电极的流延浆体块叠加起来,形成电容坯体版。具体尺寸的电容值是由不同的层数确定的,层数越多,电容值通常越大。

对层叠板施加压力,使多层的坯体版能够紧密结合成一体。在此之前的工序为了防止异物的混入,基本都在无尘环境中作业。

将坯体版切割成单体的坯体,以便后续的单独处理。

用 390 摄氏度的高温将粘合原材料的粘合剂排除,这一步骤能够去除坯体中的杂质,提高陶瓷材料的纯度。

用 1300 摄氏度左右的高温将陶瓷粉烧结成陶瓷材料,形成陶瓷颗粒。这个过程持续几天时间,如果在焙烧过程中温度控制不好,就容易产生电容的脆裂。通过焙烧,陶瓷和内部电极将成为一体。

将长方体的棱角磨掉,并将电极露出来,形成倒角陶瓷颗粒,这样可以提高电容的机械稳定性。

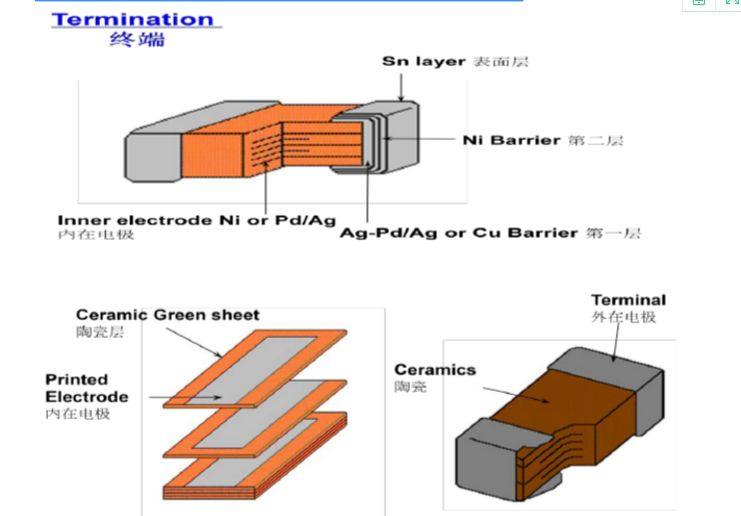

将露出电极的倒角陶瓷颗粒竖立起来,用铜或者银材料将断头封起来,形成铜(或银)电极,并链接粘合好电极版,形成封端陶瓷颗粒。该工艺对电容的性能有重要影响。

把封端陶瓷颗粒放到高温炉里面,将铜端(或银端)电极烧结,使其与电极版接触缜密,形成陶瓷电容初体。

在陶瓷电容初体电极端(铜端或银端)电镀上一层薄薄的镍层,镍层要完全覆盖电极端铜或银。这层镍主要是为了屏蔽电极铜或银与外层的锡发生相互渗透,防止电容老化。

在镀好镍后的陶瓷电容次体上镀上一层锡,形成陶瓷电容成体。锡是易焊接材料,镀锡工艺决定了电容的可焊性。

该流程必测四个指标:耐电压、电容量、DF 值损耗、漏电流 Ir 和绝缘电阻 Ri。通过测试,可以区分电容的耐电压值、度等性能指标,筛选出合格的产品。