在当今追求能源高效利用的时代,超高效电机因其显著的节能特性受到广泛关注。那么,超高效电机为什么能够节能呢?这需要从电机效率以及超高效电机在各能量损失环节的优化设计来深入探究。

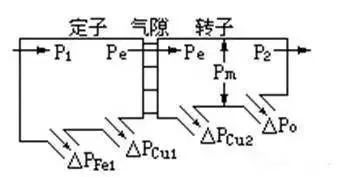

从电机功率传递图(如图 1 所示)可以清晰地看到电机运行过程中的能量损耗情况。

电机的输入功率为

,在运行过程中会产生多种损耗,包括定子铁损

、定子铜损

、转子铜损

和机械损耗

,终的输出功率为

。电机效率是衡量电机将电能转化为机械能的能力指标,而铁损主要包括磁滞损失与涡流损失,铜损则是由定、转子的直流

电阻造成的损耗。由于这些损耗的存在,电机效率无法达到 100%。

- 优化设计减少机械损耗

超高效电机采用高质量球轴承,能够有效减少摩擦和振动。锁紧的轴承可以减少端间隙,进一步降低机械损耗。在风扇和风扇罩的设计上,充分考虑了适宜的冷却效果和更安静的运行环境。使用更小的风扇不仅能产生更小的损耗,而且由于超高效电机运行温度更低,使得更小的风扇也能满足散热需求。 - 优化设计减少定子铜损

通过增加绕线数量、改进槽的设计等方式,可以降低定子的电阻,从而减少铜损。ISR(Inverter Spike Resistant)磁线具有高至 100 倍的电压峰值抵抗力,能有效保护电机。电机定子两端都设置端部绑带,有助于固定绕线,提高电机的稳定性。同时,超高效电机具有较低的温升(< 80°C)和 F 级绝缘系统。在允许温度上限下,运行温度每低 10°C 可使绝缘寿命加倍,这不仅保证了电机的可靠性,还进一步降低了能量损耗。 - 优化设计减少转子铜损 和机械损耗

改进转子绝缘可以减少转子中的能量损耗。高压冲模铸铝转子具有更好的导电性和机械性能,能够降低转子铜损。对转子进行动平衡处理,可减少振动和噪声,降低机械损耗。 - 设计减少铁损

采用更薄的矽钢叠片可以有效减少涡流损失。同时,通过改进钢的特性,在达到更低损耗的同时提供同样的性能。优化气隙能够使磁场分布更加均匀,减少磁滞损失,从而降低铁损。