汽车行业电气化的进步,越来越需要主动冷却。使用风扇时,空气传播和结构传播的噪音很快就会成为问题。本文介绍了降低噪音的选项以及帮助您选择的注意事项。

具有高功耗、小安装空间和低允许噪声水平的电力电子应用越来越普遍,将主动冷却设计(带有风扇和散热器)推向了物理可行性的极限。

必须考虑各种因素才能找到解决方案,包括风扇与系统的相互作用。然而,任何解决方案都将在尺寸、速度、声音和成本之间进行折衷。

风扇吹自由空气时可以像老鼠一样安静,但一旦将它们安装到系统中,可能会出现两个问题:

结构噪声。 风扇的振动由系统进行并放大,就像小提琴的情况一样。

空气传播的噪音。由于系统的气流,可??能会发生额外的湍流,从而产生类似于长笛工作原理的声音。

降噪的考虑和调整

首先要注意风扇的工况点。噪音并不总是随着风扇速度直线增加。例如,50% RPM 并不等于噪音总音量的 50%。此外,仅当风扇以速度旋转时,速度时的音量才有意义。

涡流或流动特性因风扇类型和转子叶片几何形状而异。轴流式和离心式风扇并不总是沿直线吹气或在其出风口的每个点吹出相同量的空气。这会影响系统,因为如果气流受到干扰,可能会产生噪音。

将空气从系统中抽出可以降低噪音水平,但风扇需要承受更高的工作温度,因为它会吸入所有热空气,从而增加其温度。

另一方面,如果风扇将空气吹入系统,如有必要,它可以集中在热点上,并驱散热量或将其带离系统的主要热源。风扇在设备中相对于用户的位置也可能是决定哪种变体更好的决定因素。

使用较大的风扇并以较慢的速度运行可以快速消除由于较低的转速而产生的空气噪音,因为较小的风扇必须旋转得更快才能达到类似的效果。然而,在这种情况下还必须考虑相应的工作点。与较大的风扇相比,较小的风扇在 PQ 曲线上的相同工作点处具有更陡的特性线。根据工作点,这可以使较小的风扇在其特性曲线的更优化区域中运行。因此,它比大风扇更安静。

然而,“更大”并不总是指同一件事。它可以表示在所有方向、X 轴和 Y 轴(宽度和高度)或 Z 轴(厚度)上的缩放。后一种情况会增加压力。 X 和 Y 缩放会导致压力和气流增加。

\[\.V \sim n\cdot D^{3}\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\ ,\,\,\,\,气流\\

\Delta p\sim n^{2}\cdot D^{2}\cdot\rho\,\,\,\,\,\,\,\,\ ,\,\,压力\\

P\sim n^{3}\cdot D^{5}\cdot\rho\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\, \,\,\,\,功率\\

n=速度\,旋转\\

D=尺寸\,(xyz)\\

\rho=密度\]

图 1. 计算对压力和气流影响的比例定律。

调整叶片几何形状可以优化风扇各自工作点的特性曲线并减少噪音的产生。

将转子叶片的数量更改为更多或更少的叶片可以使风扇在旋转速度比以前慢的同时保持其性能值。它也可以转得更快,但由于阻力较小,噪音的音量不会增加,甚至可能会减少。这也对频谱产生影响。

可以优化风扇外壳的几何形状,以减少或改变风扇和翅片、护指罩以及空气入口和出口之间的空气湍流。风扇应该冷却的系统本身也可以进行优化,例如,通过改变气流方向和风扇相对于其他组件的间距,以及通过密封孔,可以减少空气传播的噪音,而减振器可用于减少或避免结构噪声。

优化步骤

要优化风扇和系统,您必须考虑:

功耗

热图(冷空气需要流向哪里?每个组件的允许温度是多少?)

可用的安装空间,通过 3D 模型或样品

所需寿命

环境温度以及吹出温度 => 确定实现所需寿命所需的必要措施

如果可能,应获取具有类似要求的过去项目的信息。将评估两到三个概念想法的可行性和成本。

因此,会选择接近要求的标准风扇并进行测试(如果有)。然后将这些测试结果作为参考,标准风扇可能成为定制风扇的基础。

如何避免产生噪音

模拟

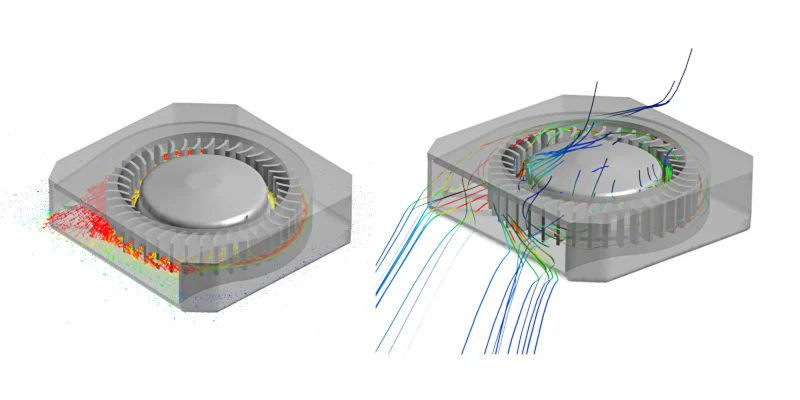

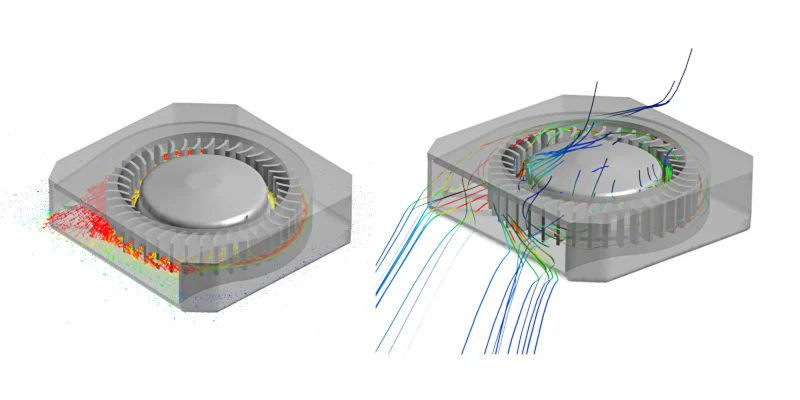

在原型设计开始之前,仿真有助于降低空气噪声并优化系统效率。话虽如此,制造商应该始终进行模拟,因为只有制造商知道其风扇的确切叶片几何形状。在不了解这一点的情况下,只能粗略估计风扇的出风量。然而,风扇的出风量通常是确定散热器应具有什么形状、哪个方向有效或风扇叶片几何形状是否应适应现有系统的决定性因素。

图 2. 流动模拟。图片由博多电力系统提供

模拟可以显示:

由于气流而产生空气噪声的地方

如果系统设计时考虑到所有热管理组件的相互作用

如果热管理能够更好地协调和调整以作为一个系统而不是单个组件运行,则可以节省或更换材料。

单组分测试

单组件测试是噪声优化的开始。值得注意的是,需要测试和测量代表性数量的样品在整个速度范围内的共振,因为:

速度和噪音不一定均匀地增加。由于某些条件,在某些速度下可能会出现噪声尖峰,这意味着有时风扇在较低速度下会达到比在速度下更高的噪声水平。

不平衡不仅在速度下可能是一个问题,而且在较低速度下也会出现问题。它会产生振动和噪音,并导致使用寿命缩短。

电机齿槽扭矩会产生振动,从而导致可听见的共振。

根据振动测试和噪声谱的结果,应进行适当的改变来解决问题。

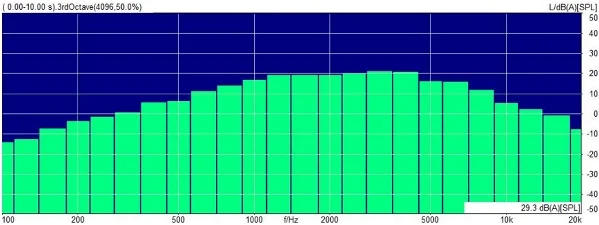

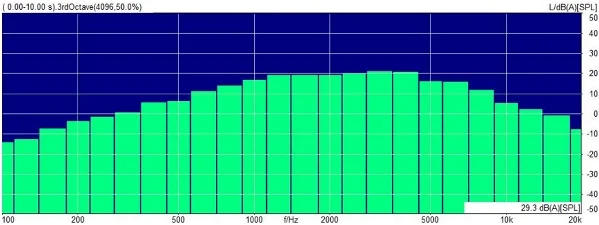

每次调整都会在系统的不同操作点以相关速度进行测试,并使用 3D 打印或 CNC 加工样本进行声学测量。需要注意的是,这不仅涉及整体声压级,还涉及音质。

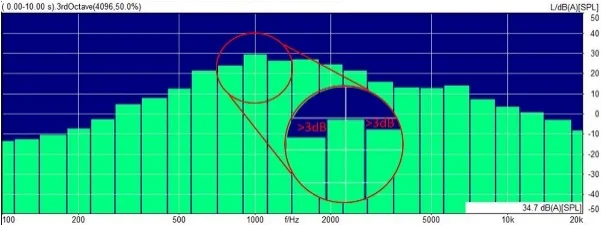

示例 VW82469:第三频段两侧不得同时突出超过 3 dB。

图3. 系统优化前单独风扇示意图(符合标准)。图片由博多电力系统提供

一旦达到期望的结果,就需要根据客户的要求和行业标准对风扇进行调节,即将风扇暴露在受控环境中的各种环境条件下,例如非常高和低温,通常是交替的,盐水喷雾或浸入盐水浴中,并在一定条件下长时间持续运行风扇。

在调节之后或过程中定期,在所谓的参数测试中更详细地测试调节对风扇在噪音和其他参数方面的影响。如果有必要的话,还会进行进一步的改进。

在可靠性要求非常高的行业(例如汽车和能源行业)中,进行此类测试系列通常是常态。所描述的测试和进一步的测试并行或依次进行,以使风扇能够在困难条件下使用。

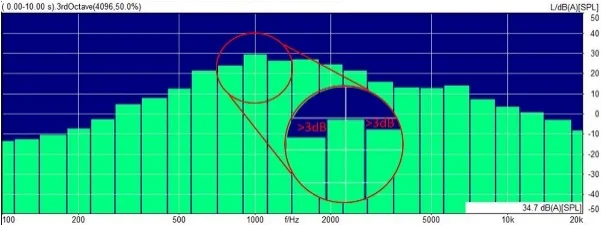

系统测试

在对单个组件或与这些组件并行进行成功的模拟和测试后,将根据各种行业标准(例如专门为音质表征而开发的 VW82469 或其他制造商的相应标准)进行在系统测试。由于多种原因,物理测试是必要的。仅举一例:像 VW82469 这样的光谱调查尚无法足够可靠地进行模拟。

图4. 系统中风扇示意图(不符合标准)。图片由博多电力系统提供

这些测试是重要和步骤的一部分,旨在几乎消除在批量生产开始前不久必须重新设计风扇或系统的风险。在这种情况下,应特别注意振动测试,以确保不会传输或放大结构噪声,因为系统中的振动可能比单个风扇的振动要明显得多。

在仅更换风扇的现有系统中,系统测试通常只是每个组件的 B 样本和 C 样本阶段(即“单组件测试”下概述的噪声优化期间)参数测试的另一部分。

假设系统与风扇并行开发,并且热管理和系统应该正确对齐。在这种情况下,风扇制造商需要客户系统的样本,是在设计冻结之后,因为与终设计的任何偏差都可能导致结果不太准确并延长优化时间。

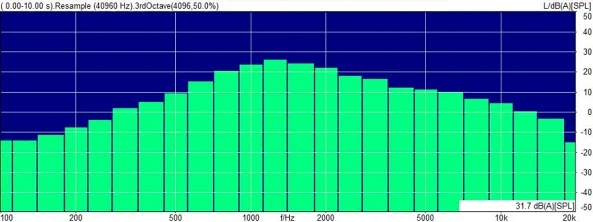

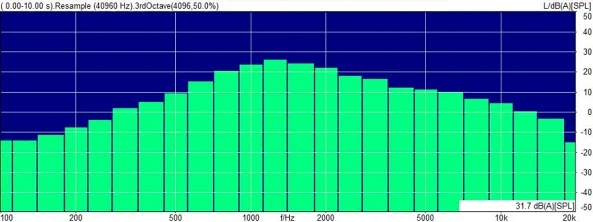

图5. 系统优化后的风扇示意图(符合标准)。图片由博多电力系统提供

经过调节的新风机安装在系统中,并在 B 样本阶段再次进行参数测试。通常在多次运行中对系统和风扇进行测试,并对风扇和系统进行优化。这可能是风扇或系统组件的修改,例如重新加工散热器以消除空气阻力或导致噪音或其他系统缺陷的开口。 B 样本优化完成后,设计验证测试 (DVT) 就开始,其中将使用基于 B 样本阶段终设计的 C 样本(例如加工零件)。正常情况下,C-Sample阶段应该不会再出现什么意外,多应该进行微调。如果发生异常并存在问题,则会出现另一个优化和测试周期。否则,C 样品将在 DVT 结束时转入系列生产。