在设计

散热器时,准确测量其散热性能非常重要。通过模拟系统中的热量传递过程,工程师可以准确计算出

电子元件的温度。不同的模拟方法将直接影响结果的准确性和计算效率。在这篇文章中,我们将对模拟和分析

电子芯片散热的 2 种方法进行比较,并在此过程中介绍 COMSOL Multiphysics? 软件的一些功能。这些功能使我们可以更加方便地建立散热器的几何模型。

电子设备散热器的优化设计

散热器是 COMSOL 文章中经常讨论的一个的主题,它可以驱散电子设备中的热量。随着科技的进步,散热器的重要性也日益凸显。电子设备的功能越来越强大,随之产生的热量也更多,过高的热量不仅会降低设备的性能,还可能严重影响其使用寿命。

图片

主板上的散热器。图像由 Adikos 拍摄,已获 CC BY2.0 许可,通过 Flickr Creative Commons 共享。

我们可以使用 COMSOL Multiphysics 的传热仿真功能分析散热器的散热性能。COMSOL 软件的灵活性和易用性非常高,我们可采用多种方法对散热器散热进行仿真分析。接下来,我们将以一个简单的电子芯片散热为例,探讨其中的 2 种仿真方法。

使用 COMSOL Multiphysics? 模拟电子芯片散热过程

在示例中,我们模拟了一块通过周围流体(空气)进行冷却的含散热器的电子芯片。借助 COMSOL Multiphysics 软件附加的传热模块中的零件库内置的散热器几何零件,我们创建了模型几何。自 COMSOL 5.3 版本起,软件就内置了这些零件。这些零件使散热器的几何建模流程变得更加简单。

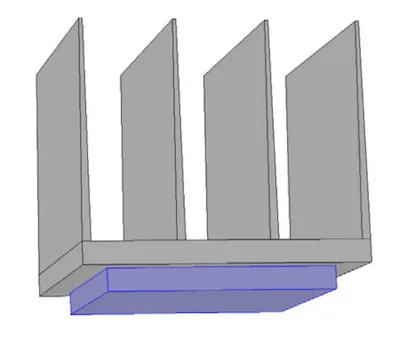

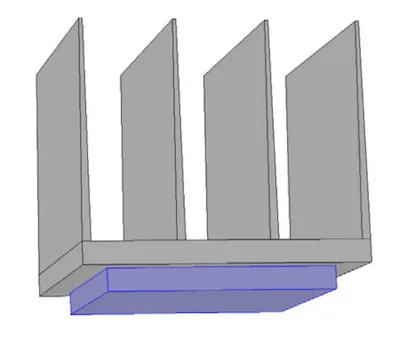

示例中的模型由一块电子芯片和铝质散热器组成,其中散热器被安装在一个横截面为矩形的通道内。此电子元件驱散了相当于 5W 的热量,这些热量分布在整个芯片中。

散热器(灰色)和电子芯片(紫色)的模型几何结构。

空气从入口(此处设定温度值)流入,穿过通道,从出口流出。在这个过程中,对流是热量传递的主要形式。在冷却空气中,热量主要通过传导和对流的方式传递,而在电子元件和散热器中,热量以传导的方式传递。

在处理热敏厚层时,我们能够借助模型计算出多个元件之间的热平衡,并识别出影响芯片和散热器之间热接触的关键因素。通过求解模型方程,我们能够评估散热器的散热能力,并预测电子元件的温度分布。接下来,我们将讨论求解此模型的 2 种方法,先从更高效的求解方法开始。

方法一:采用固体零件和对流冷却边界条件

种方法,我们只模拟了固体零件,并且在散热器的边界上应用了对流冷却边界条件,来代替计算风道内的流速、压力和温度分布,从而实现快速求解。不过,计算结果的度取决于所定义的对流冷却边界条件中传热系数的可靠性。本例中,我们将传热系数设为一个经验值 10 W/(m^2·K)。

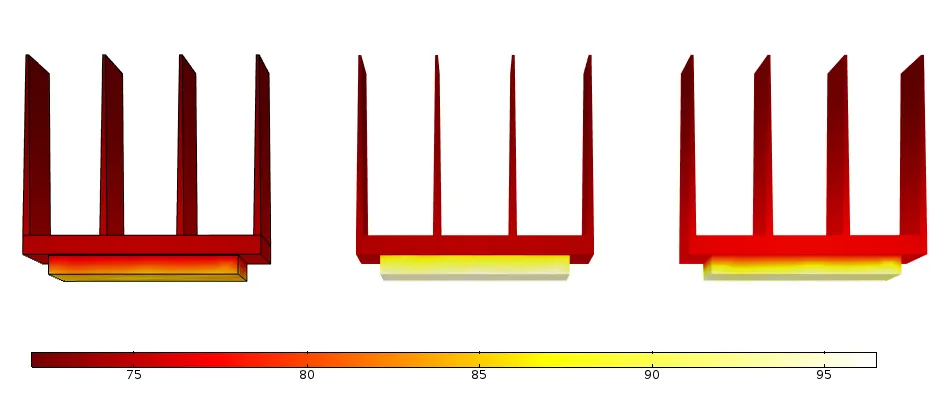

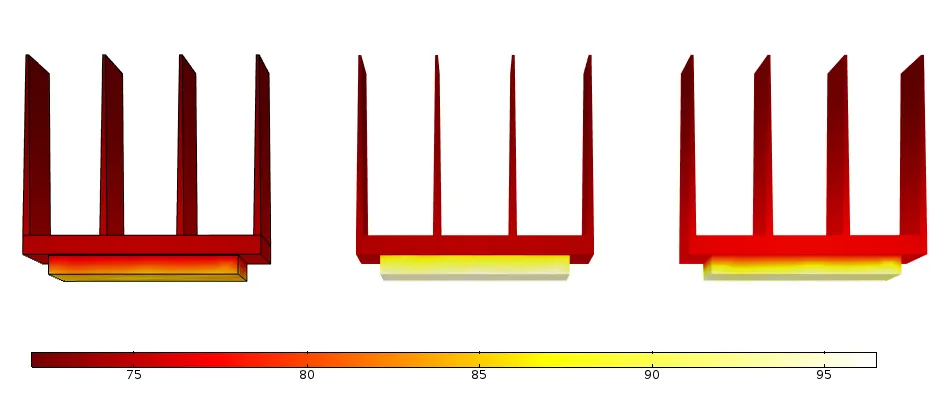

利用这种方法,我们对散热器和芯片之间三种不同的热接触设置进行了测试,具体包括:

理想接触

空气层

导热硅脂层

图片理想接触(左)、空气层(中)和导热硅脂层(右)设置的温度绘图。

与预期一样,理想接触对应的温度是三种设置中的值(约 84°C)。在模型中的散热器和芯片之间加入空气薄层后,温度几乎升至 95°C,导致通道冷却系统的性能下降。

我们可以通过将空气层替换成导热硅脂层,来降低热阻的影响。导热硅脂层改善了散热器底部和电子芯片顶部之间的热接触状况。仿真结果预测出,导热硅脂层设置下的温度接近理想热接触的温度。由此,我们可以推断导热硅脂可以帮助优化散热器设计。

方法二:添加一个空气域

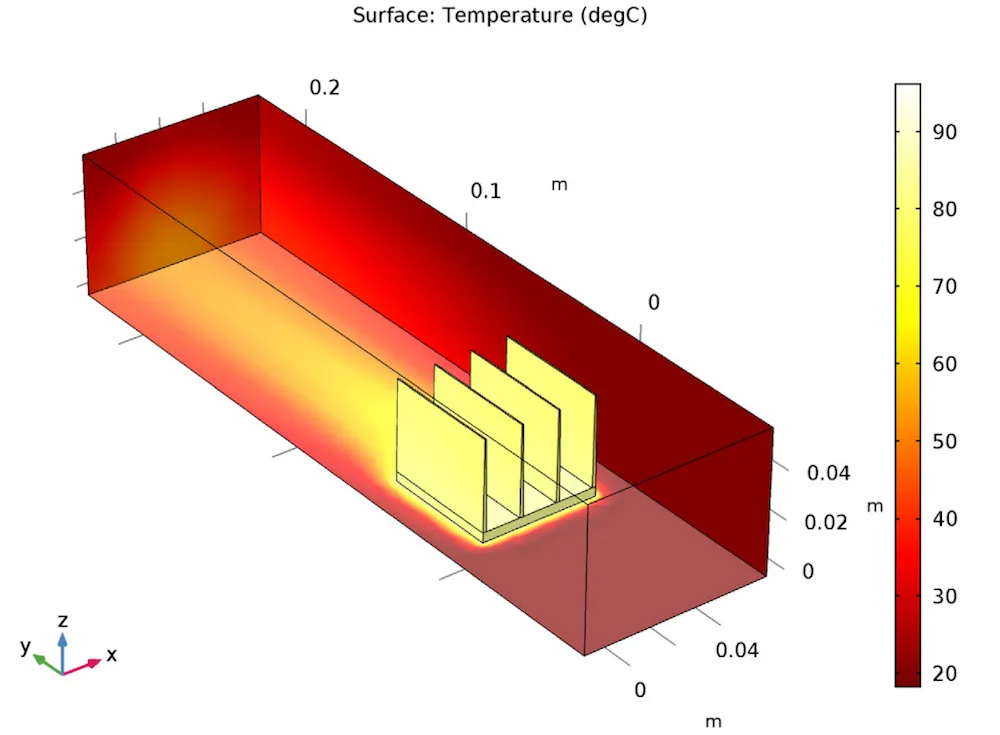

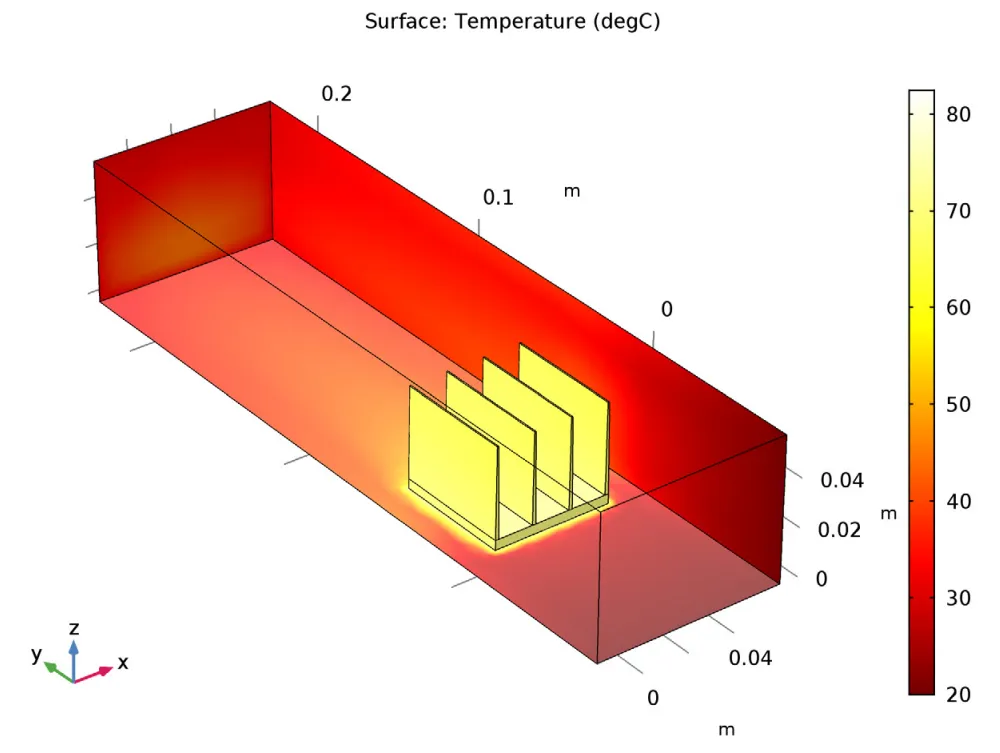

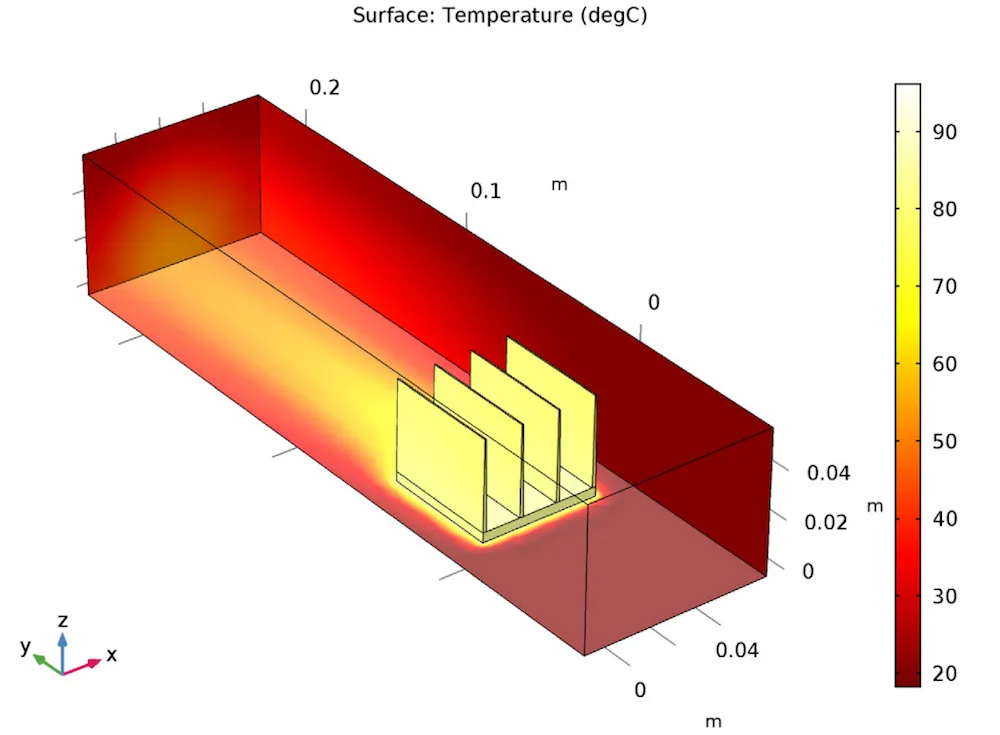

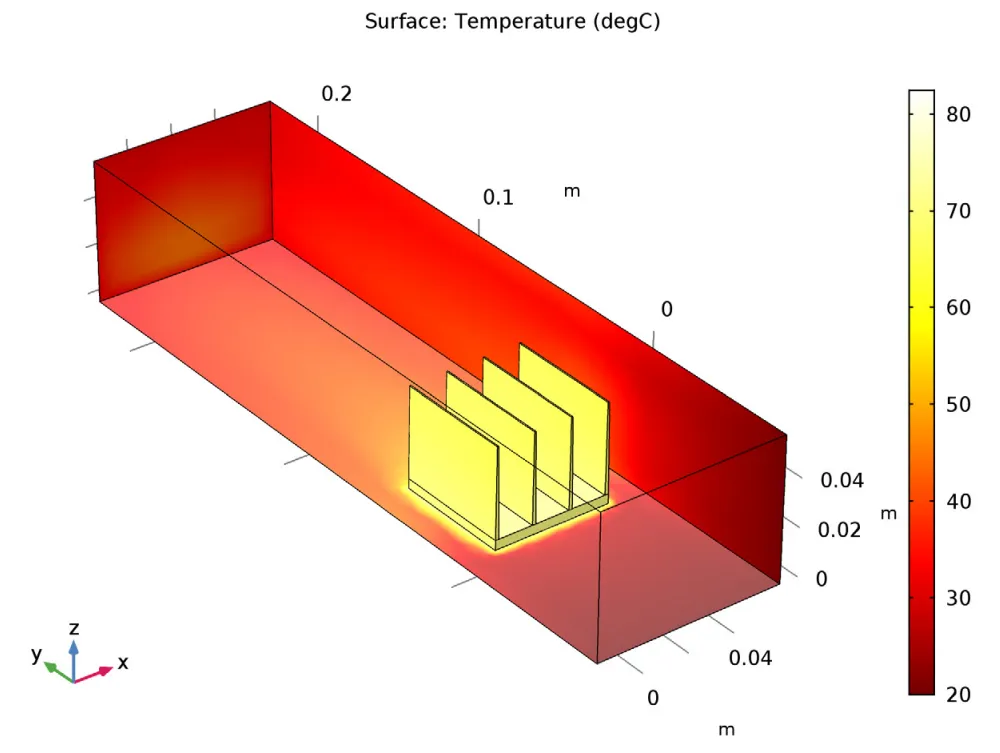

第二种方法是在模型中添加一个表示风道的域,这种方法在计算成本上相对较高。在假定风道内是非等温流动的前提下,我们可以利用此域计算出空气的温度分布和流场状态。相较于种方法,第二种方法更加通用,且实用性更高,因为传热系数通常是未知的。采用这种方法,不需要计算传热系数的近似值,也能模拟气流冷却过程。

第二种方法的模拟结果显示,电子元件的温度约为 95°C。此外,散热器后方出现的一条热尾迹直观地展示了其对流冷却的效果。第二种模拟方法精度也更高,例如可以预测面向或背向气流的翅片表面温差,并将结果以可视化的形式呈现。

散热器表面和风道壁上的温度场。

散热器翅片上的温差可视化绘图。

我们可以通过修正模型来强化这一方法,用于分析接近 1 的较大表面辐射率。在如此高的辐射率下运行时,应该考虑表面对表面辐射,因此我们在仿真中包括了这一效应。这样做以后,电子元件的温度降低至 81°C 左右,如下图所示。这一结果再次证实了当表面辐射率很高时,应该考虑辐射传热的影响。

图片考虑了表面对表面辐射的散热器温度场分布。

如上文所述, 我们可以在 COMSOL Multiphysics 中采用不同的方法模拟电子设备的散热过程,这是设计和优化电子设备散热器过程中的一个重要步骤。这几种分析方法各有优点,您可以根据自身需求,选择计算效率更高或者精度更高的方法。