高功率应用需要高功率密度和可靠且成本合理的功率半导体。分立器件降低了解决方案的总成本,但必须承受重负载循环期间的高热要求。为了满足此类要求,功率半导体应具有较低的总体损耗,使用标准封装中可用的芯片,并具有良好的冷却系统。

假设分立器件可以像表面贴装器件 (SMD) 一样安装,则通过直接铜键合(DCB) 安装在水冷散热器上的分立器件是设计工程师可用的一种解决方案。

TO 247PLUS 分立封装的回流焊接 TO-247PLUS 是一种理想的封装,可容纳高功率密度解决方案所需的大型芯片 [1]。为了限度地提高其热性能,从器件芯片到冷却系统都需要较低的热阻。一种解决方案是通过 DCB 将封装背面焊接到水冷散热器。作为推荐用于

波峰焊接的标准通孔器件 (THD),我们对封装进行了改进以承受回流焊接工艺。TO-247PLUS 封装的改进版本是根据 JEDEC J-STD-020E 标准进行设计和鉴定的。

仿真结果:不同 DCB 材料对系统热阻的影响 在 TO-247PLUS SMD 封装的开发过程中进行了多次模拟。这些模拟中考虑的器件使用可装入 TO247PLUS 封装的芯片尺寸。要了解使用可回流焊 TO-247PLUS 的优势,必须首先验证整个系统的热阻。

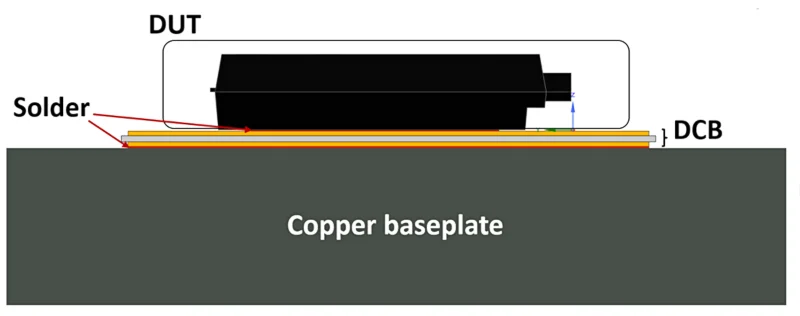

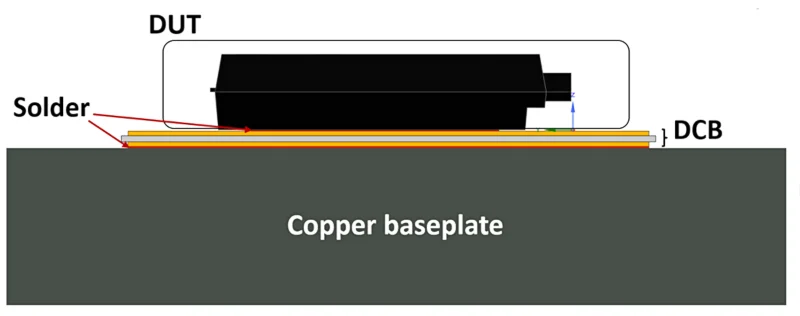

在对 DCB 上组装的设备进行可靠性测试之前,使用有限元法 (FEM) 软件 Ansys 进行热模拟。它们首次表明了不同类型 DCB 材料的系统热性能。为了简化 DUT 模型,由于仿真重点关注结点到环境的热流,因此省略了接线。DCB 使用两个铜层,层之间有 Al 2 O 3陶瓷材料。该模型使用的三层材料厚度分别为 0.3 mm Cu、0.38 mm Al 2 O 3、和0.3毫米铜,分别。DUT 使用 80 m SAC 合金焊接到顶部 Cu DCB 层,而 DCB 的底部铜焊接到铜基板。然后将模拟结果与实际值进行比较。图 1 展示了模拟系统。

图片由博多电力系统提供

然后根据芯片加热至 150°C 20 秒以达到芯片、DCB 和基板之间的静态热分布后的冷却曲线确定热阻抗。使用不同尺寸和厚度的 DCB 铜进行了进一步的测试。还考虑了焊料质量,以了解其对系统整体热阻的影响。表 1 总结了不同 DCB 材料的模拟 R th(ja) 。

表 1. 不同 DCB 材料和组装工艺的模拟 Rth(ja) 总结。

增加 DCB 尺寸可以降低系统热阻抗,同时减少 DCB 铜厚度会增加 R th(ja)。一个关键参数是单个焊料空洞,在该参数下可以看到 R th(ja)显着增加。为了提高 DUT、DCB 和基板之间连接的强度和质量以及整体热性能,应考虑使用银烧结而不是焊接工艺。

逆变器应用中的热性能 为了评估 TO 247PLUS SMD 封装的热性能,在逆变器应用中进行了高电流测试。DUT 在 DCB 中组装并在应用相关条件下进行测试。这些评估中使用的测试样品是 750 V/200 A EDT2 IGBT,与 200 A EmCon3

二极管共同封装在 TO-247PLUS SMD 封装中,专为主逆变器系统而设计,特别适用于建筑、商用和农用车辆( CAV)应用。EDT2 IGBT 技术具有微图案沟槽场阑,可显着降低导通和关断

开关损耗,并针对 10 kHz 范围内的开关频率进行优化。图 2 描述了安装在基板上的 DCB 中 DUT 的测试组件。

两个器件以 B6 配置并联,总共有 12 个测试样本。所有 DUT 均通过回流焊焊接至 DCB 并安装至水冷基板。负载为永磁电机。热电偶用于监测设备温度、基板和进水/出水口。该逆变器的母线电压设置为 310 V,水温设置为 27°C。

图 2. 测试装配。12 个单元(750 V/200 A EDT2 IGBT)安装到带有水冷基板的 DCB 上。图片由博多电力系统提供 [PDF]

热测试涉及恶劣条件下的应用情况。在低开关频率下,逆变器在其每个相脚上运行,以长时间传导高峰值电流。如果冷却设计不合适,IGBT/二极管就会被加热,甚至可能超过芯片的温度。

图 3 显示了示例电流波形,相当于锁定在 4 kHz 的转子。电机的转子锁定类似于短路测试。测得的逆变器输出峰峰值电流为 1092 A,从而产生 315 A RMS 电流。这基本上是无功电流,因为它在空载下运行,并且输出频率非常低,为 1 Hz。当对逆变器施加约 500 A 至 1000 A 的负载并持续一定时间时,测量了测试设备的温度。

图 3. 逆变器的峰峰值输出电流波形。图片由博多电力系统提供 [PDF]

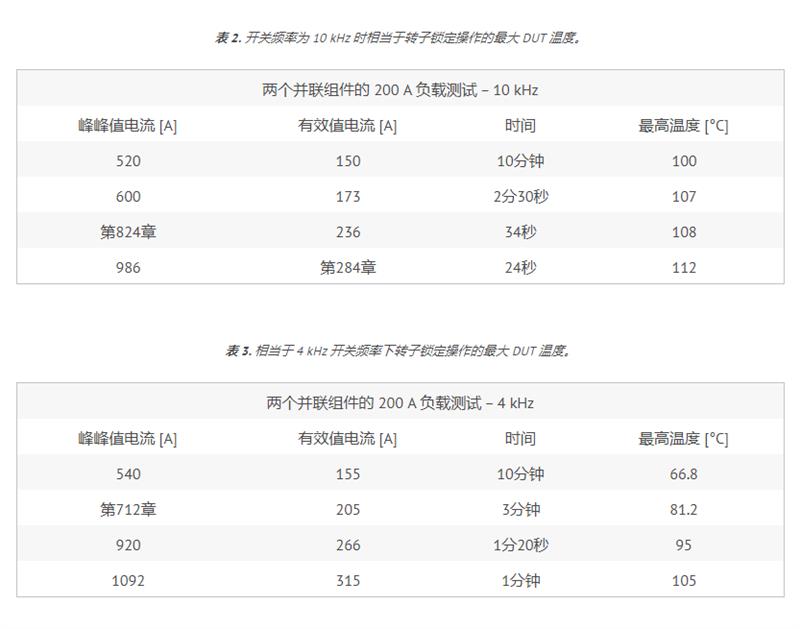

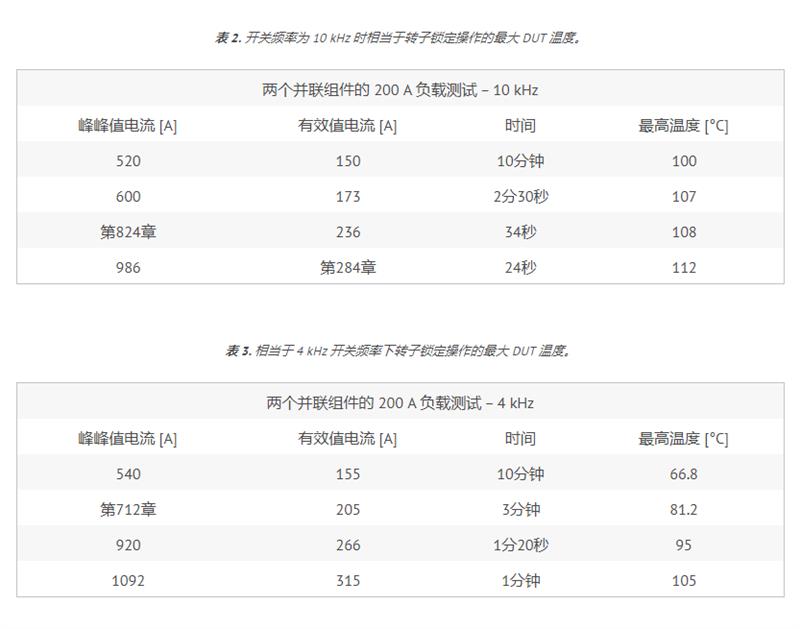

表 2 列出了工作频率为 10 kHz 的逆变器对应的负载电流和持续时间。在 986 A 峰峰值电流(相当于 284 A RMS 电流)下,持续 24 秒会将 DUT 加热至温度 112°C。考虑到以 4 kHz 开关频率运行的逆变器,表 3 列出了转子锁定条件下的等效负载电流和持续时间。在 1092 A 峰峰值电流(相当于 315 A RMS 电流)下,持续 1 分钟会将 DUT 加热至温度 105°C。所有产生的 DUT 温度均在器件 175°C 的允许工作结温范围内。

概括

TO-247PLUS SMD 是理想的分立式封装,适用于需要高功率密度和可靠的功率半导体且成本合理的严苛应用。该封装能够回流焊接到 DCB,而不会导致分层。这限度地减少了热阻从器件芯片到 DCB 基板。热模拟表明,单个焊接空隙对整个系统的热性能有巨大影响,而银烧结可以大大提高系统的导热率。应用测试验证了 EDT2 IGBT 与 EmCon3 二极管共同封装在 TO 247PLUS SMD 封装中,可以满足 CAV 等高功率应用的要求。转子锁定测试与系统短路测试相当,导致设备在允许工作结温内运行。