如果给定 θ JC,我们就可以评估连接到

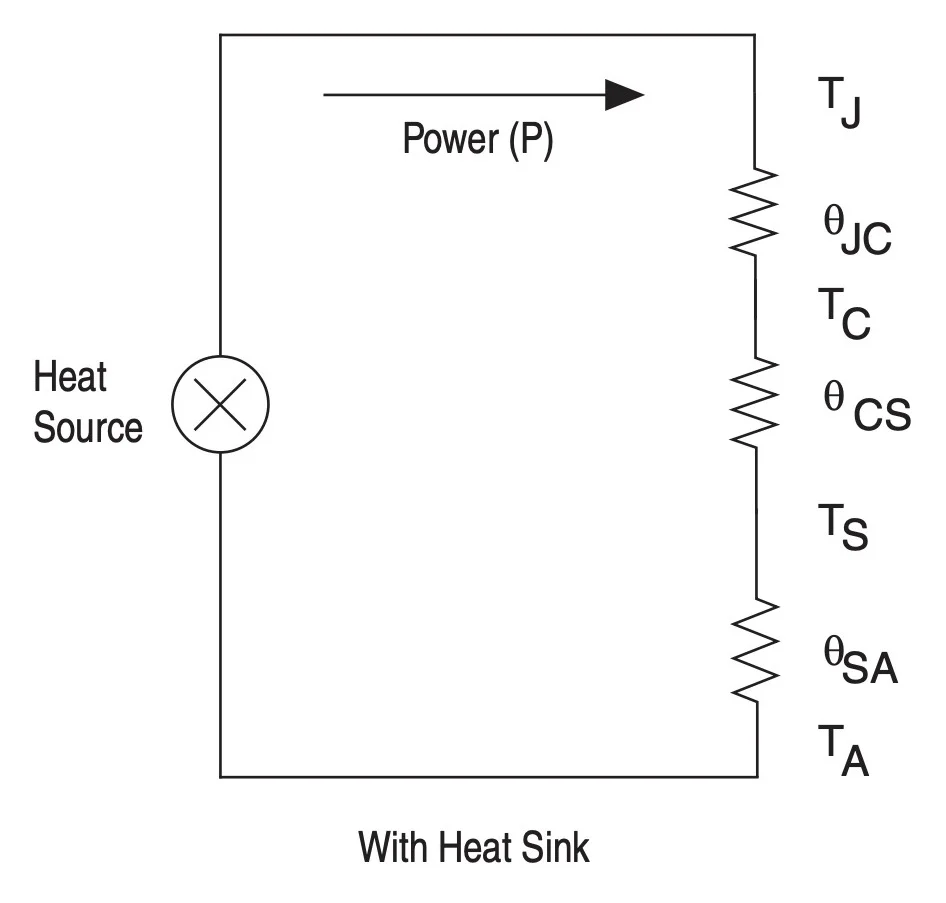

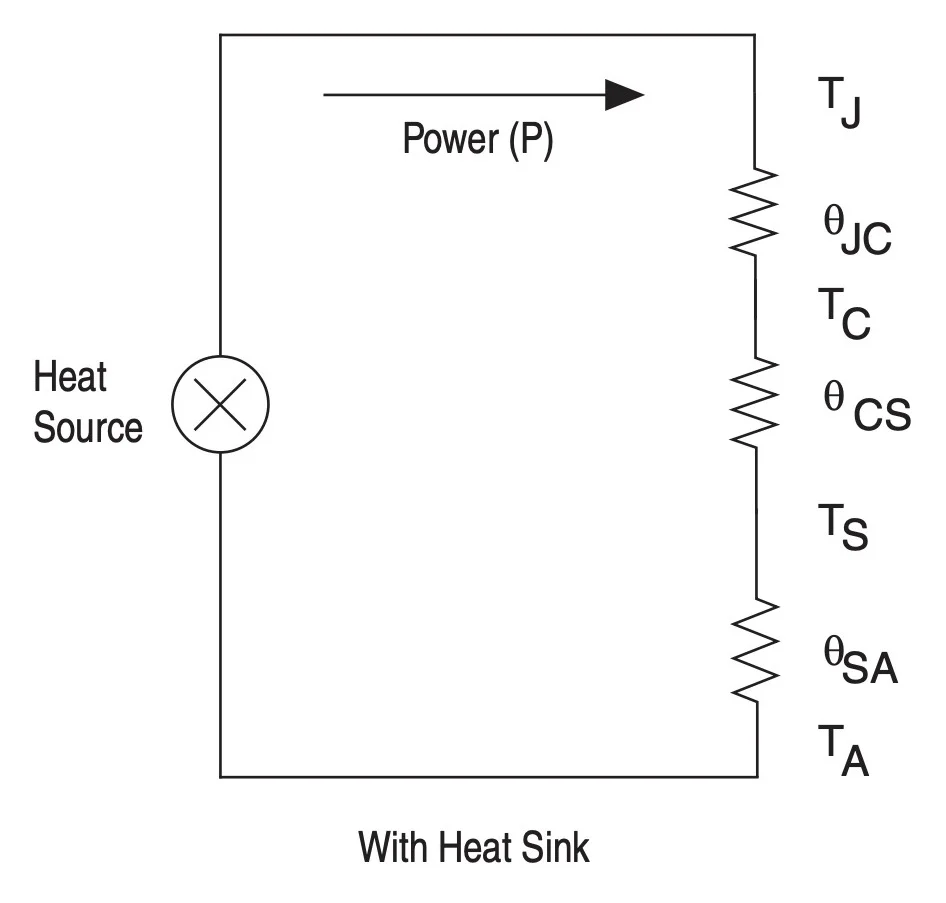

散热器的封装的热性能。对于高效散热器,热流路径将由三个串联的热阻组成,如下所示:

带散热器的热电路模型。图片由英特尔提供。

这里,θ CS是外壳到散热器的热阻,θ SA是散热器到环境的热阻。系统的总结点至环境热阻 (θ JA ) 由下式给出:

θ_{JA,系统} = θ_{JC} + θ_{CS} + θ_{SA}

公式2

θ CS决定热量从封装表面流向散热器底部的难易程度。由于封装和散热器表面的不平整和不规则,两个表面之间会形成气隙。该气隙对热流具有很大的阻力,应该避免。为了消除该气隙,在两个表面之间插入热界面材料 (TIM)。

没有(左)和有(右)TIM 的散热器和 IC 之间的

接口比较。改编后的图像由TTS Group提供

TIM 是导热材料,可以增强散热器和封装之间的热耦合。θ CS是 TIM 热导率、厚度及其分布面积的函数。以下等式可用于根据 TIM 属性计算 θ CS :

θ_{CS} = (\frac{厚度}{面积}) \times \frac{1}{电导率}

θ SA指定从散热器底座到周围环境的热阻。这可以在散热器数据表中找到。例如,下图显示 Aavid ML26AAG 在 200 英尺/分钟的风速下的热阻为 10°C/W。

图片由Aavid通过 Mouser提供。

假设特定 IC 的数据表热数据为:

θJA = 16°C/W

θJC = 3°C/W

假设环境温度和结温分别为 50°C 和 120°C。并且,IC 消耗 10 W 的功率。此应用需要散热器吗?

为了确定是否需要散热器,我们可以使用数据表提供的θ JA参数:

T_J = T_A + P \times θ_{JA} = 50 + 10 \times 16 = 210°C

这超出了预期的结温 (120°C)。因此,需要散热器。应该注意的是,正如前一篇文章中所讨论的,制造商在特定测试条件下测量 θ JA参数,这可能与我们的终设计有很大不同,并且将数据表 θ JA应用于特定应用的电路板可能无法为我们提供准确的估计设计热性能。然而,来自几个不同制造商(例如

Intel和

Microsemi)的技术文档使用此热指标来获得结温的一阶估计,并决定是否需要散热器。

散热器的允许热阻是多少?有了 T J和 T A ,我们就可以计算出我们设计的结到环境热阻 θ JA,max :

θ_{JA,max} = \frac{T_J - T_A}{P} = \frac{120 - 50}{10} = 7°C/W

将 θ JC = 3 °C/W 和 θ JA,max = 7 °C/W 代入公式 2 中,得出:

θ_{CS} + θ_{SA} = 4°C/W

假设使用热阻为 θ CS = 0.4 °C/W 的 TIM,我们得到:

θ_{SA} = 3.6°C/W

因此,应采用热阻为 3.6 °C/W 或更高的散热器。

没有散热器的设计怎么样?

对于没有散热器的设计,不同的技术文档通常给出以下等式:

θ_{JA,系统} = θ_{JC} + θ_{CA}

其中 θ CA是外壳到环境的热阻。该方程将封装 θ JC与系统热阻 θ JA,system联系起来。

这对于具有金属封装的器件来说实际上是有效的,其中封装温度几乎恒定并且封装和

印刷电路板之间的热耦合可以忽略不计。然而,对于当今的塑料或陶瓷封装,封装和电路板之间存在显着的耦合,并且可以在封装上观察到大的温度梯度。这使得 θ CA成为电路板特性的函数,并且上述方程值得怀疑。

因此,在实践中,似乎没有一种直接的方法可以使用上述方程来评估设计的热性能。在本系列的下一篇文章中,我们将介绍另一个常用的热指标:结到顶部热表征参数或 Ψ JT。我们将看到它可以让我们在特定应用环境中更准确地估计结温。