电动机将电能转化为机械运动。这些电机大致分为两大类:DC(直流)和AC(交流)。反过来,每个类别又包含许多子类型,每个子类型都提供独特的功能,并且每个子类型都针对特定的应用范围。

如今,电动机无处不在,出现在看似无限的各种应用中,包括住宅(冰箱、风扇、洗衣机、泵……)、商业(供暖、冷却、通风……)和工业(执行器、机器人系统……)。

例如,考虑一下科学电视频道的“How It's Made”节目。典型的安装展示了由多个执行器、操纵器和机器人系统处理的产品。当产品通过工厂时,它可能会被数百台电机“触及”。

然而,很少有人意识到到底有多少电机及其对环境的影响。事实上,全世界每天生产超过 2000 万台电机,相当于每年超过 70 亿台新电机。

此外,估计,电机消耗的能源占美国总能源产量的 50% 以上。例如,2005年,美国消耗了超过4万亿千瓦时的电力,其中电动机消耗的电力达到惊人的2万亿千瓦时。

电动机的功率输出以马力 (HP) 为单位,其中 1 HP 约等于 750 瓦。电动机可大致分为小型(小于 HP)、中型(1 至 99 HP)和大型(100 HP 及以上)。有些电动机可能非常大;有些电动机可能非常大。例如,美国宇航局 (NASA) 和波音公司在其风洞中使用 60,000 马力的电动机。

较大的电机往往效率,因为它们在从头开始构建时就考虑到了效率。电机的理论效率约为 95%,较大的电机通常可达到 93% 至 94% 的效率。

不幸的是,每台大型电动机都配有数以万计的小型电动机,其中绝大多数效率极低。例如,小型交流电机的效率可能低至 50%。这是什么意思?好吧,如果电机的效率只有 50%,那么它消耗的功率中只有一半转化为有用功;另一半作为热量被烧掉,这意味着每个电机实际上就像一个小型(或不那么小的)散热器。

在像工厂这样的工业环境中,这会增加大量的能源,这实际上会受到“双重打击”。这是因为现在有必要提供冷却系统来消除不需要的热量,而这些冷却系统使用……你猜对了……但效率较低的电动机。

用户越来越意识到能源成本的上升以及技术对环境的影响。此外,环境监管机构对提高效率的压力越来越大,越来越多的电机驱动产品需要满足能源之星、京都峰会和美国能源部等监管举措规定的严格环境标准能源第 430 部分。

一种解决方案是添加智能负载匹配和变速控制,这可以将效率提高 14% 至 30%。广泛实施后,

电子电机控制可节省美国总用电量的 15%。这相当于每年减少能源消耗高达 3000 亿千瓦时,从而节省 150 亿美元,每年减少温室气体超过 1.8 亿吨。当在范围内进行推断时,潜在的节省是惊人的。

谁是控制者?

就本文而言,我们将重点关注交流电动机,它占工业应用功耗的 70%(它们还占商业应用功耗的 45% 和住宅应用功耗的 42%)。

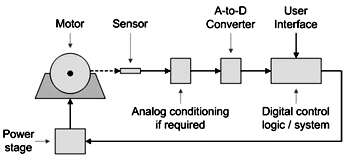

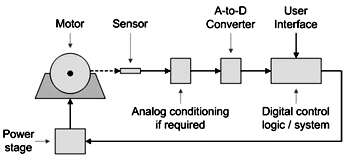

交流电动机由定子(静止磁场)和转子(旋转磁场或电枢)组成。转速和扭矩是由磁通量和电流的相互作用产生的。用于控制交流电动机的系统的关键组件是传感器和相关接口、数字控制系统和功率级。对于大部分应用程序,还需要提供某种形式的用户界面(如下图 1)。

图 1. 电机控制系统的主要元件。

对于闭环控制系统,需要转子位置和/或转速计输入。这些可以由内置于电机中的霍尔效应传感器或外部安装的光学位置编码器、同步旋转

变压器或磁感应传感器提供。这些传感器类型中的每一种都可以采用各种电气拓扑,因此可能需要独特的模拟或数字传感器接口来以适合数字控制逻辑/系统的方式接收和格式化信息。

如果是反电动势检测、同步旋转变压器定位传感器、电阻位置传感器等,则需要模数转换器 (ADC)。在某些应用中,可能还需要执行某种形式的信号调节(例如滤波)。

电机的速度、扭矩和方向是通过电机绕组上的电子切换(调制)电压来管理的。在脉宽调制 (PWM) 控制系统中,向绕组施加电压的顺序决定了电机的旋转方向和速度。

基于绕组的电感,每个“脉冲”峰值电流的频率和持续时间(占空比)以及因此在每个绕组中实现的峰值磁通量(扭矩)得以实现。电机的绕组电感部分由电机绕组中使用的匝数设定,可过滤并平滑数字 PWM 脉冲,将其转换为机械动量。

通过控制驱动电子设备的排序、频率和占空比,PWM 系统可以控制电机的方向、速度和平均扭矩。数字控制逻辑的 PWM 输出通过功率级与电机连接。MOSFET 是电子电机控制中常用的功率级

开关元件。

电机控制系统中的用户界面组件允许用户发出用于初始化、配置和控制控制逻辑组件的命令。它可以像正向或反向

开关和速度调节电路一样简单,也可以像提供与电机控制相关的电压、电流和温度监控功能一样复杂。

交流电机有许多不同类型,每种电机都需要针对特定??电机量身定制的控制技术、传感器、功率级和算法。拥有一个能够支持广泛的电机控制技术和电机类型的多功能、高度可配置和高度集成的控制器是理想的,并且可以提高成本、性能和功率效率。

术语“转差”用于表示转子中电流位置与转子实际物理位置之间的角位置差异。本质上,滑差等于扭矩;电流必须超前物理质量一定量才能使转子旋转。滑动并不是一种纯粹的祝福,因为如果滑动太大,能量就会被浪费。幸运的是,通过电子电机控制可以限度地减少打滑和浪费的功率,同时在各种负载条件下限度地提高扭矩。

影响交流电机效率的另一个重要因素是负载不匹配。交流电机在满额定负载或接近满额定负载运行时可实现效率,但这种情况很少见。一个考虑因素是“过度工程”,其中设计工程师会说:“我实际上只需要一个 1 HP 电机,但为了安全起见,我会使用 2 HP 电机。” 因此,电机尺寸比其驱动负载所需尺寸大两到三倍的情况并不罕见,这是一种昂贵的运行模式。

而且,即使电机尺寸正确以满足负载,但实际上它通常会在较低、效率较低的负载下运行。例如,在自动扶梯的电机尺寸能够承载人数的情况下,大多数时候自动扶梯上的人相对较少,导致其运行效率较低,从而浪费电力。

通过电子电机控制系统,可以智能、连续地检测负载,并与适当的输入功率匹配。即使负载的微小变化也可以被检测到,并地施加功率来匹配它,而不影响电机的速度。实际上,电子控制不断调整交流感应电机的工作大小,使其始终在理想的负载条件下运行。这限度地提高了电机在整个工作负载范围内的效率,并限度地降低了功耗和运营成本。

另一个考虑因素是并非所有应用都要求电机以恒定速度运行。在某些情况下,可能需要不断改变电机的速度以使其适应当前条件。这对于标准交流电机来说是不可能做到的,但可以使用电子控制系统来连续监控电机的速度并对其进行调整以满足当前的要求。

DSP、MCU 还是 FPGA?

关于数字控制逻辑/系统有许多潜在的解决方案。一种替代方案是使用专用 DSP,但它们可能很昂贵,而且通常还需要添加模拟组件、控制元件和子系统。

另一种常见的替代方案是使用微控制器 (MCU),其中许多微控制器至少包含一些所需的模拟功能,例如模数转换器 (ADC)。微控制器的优点是相对便宜(工业电机控制器应用的价格约为 1 至 2 美元),但它们的时钟频率通常在 10 至 50 MHz 范围内,这限制了它们控制脉宽调制的速度。

另一个考虑因素是每个微控制器都具有足够的模拟功能和带宽来仅控制单个电机;例如,可能没有足够的带宽来支持用于诊断目的的通信。因此,如果您的机器人应用程序包含多个电机,则您将需要多个微控制器,也许还需要一两个微控制器来处理用户界面和通信,从而增加更多成本。

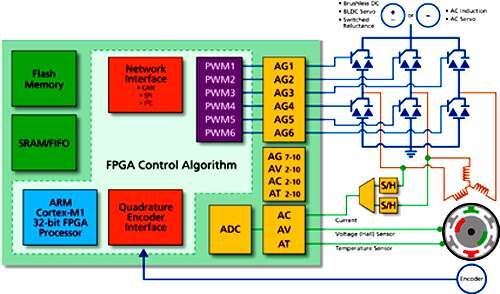

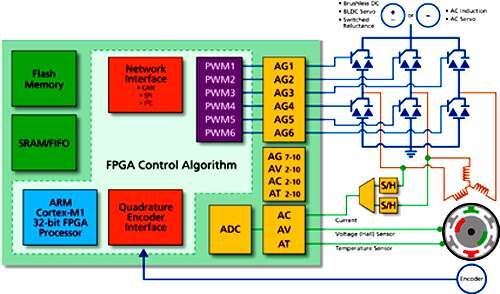

相比之下,5 美元的混合信号 FPGA(下图 2)包含足够的模拟和数字处理功能,可以同时控制两个电机。除了此类设备的时钟频率约为 250 至 300 MHz 之外,FPGA 结构的数字部分还可用于实现电机控制算法的大规模并行处理。

此外,在混合信号 FPGA的情况下,数字结构的一部分可用于实现软微处理器内核,例如 FPGA 优化的 ARM Cortex-M1。除了处理用户界面和通信之外,该内核还可用于“即时”监控和微调模拟组件。

图 2:混合信号 FPGA 包含足够的模拟和数字处理功能,可同时控制 10 个或更多电机。

通过使用带有集成软处理器的混合信号 FPGA,可以使用无传感器正弦电流控制来构建电机,从而消除昂贵的传感器并进一步降低电子控制的价格。

除了监控总线电压、电机电流和速度之外,混合信号 FPGA 中的 Cortex-M1 处理器的组合还可以执行诊断并处理任何用户界面要求。运行诊断并对出现的问题进行智能响应的能力可以显着减少损坏并延长电机的使用寿命,从而进一步降低拥有成本。

但并非不重要的一点是,我们应该注意到,将交流电机转换为包含电子控制系统并不一定需要昂贵地更换当前使用的所有电机。美国能源部估计,仅工业部门就使用了 1240 万台大于 1 马力的电机。电机更换是一项持续的活动,美国每年发生多达 600,000 起电机故障和更换。

这意味着,在未来 20 年里,大多数大于 1 马力的电机将需要更换。用高效电子控制电机替换这些装置将减少高达 18% 的持续工业电力需求,从而为制造业显着节省能源成本,并大幅减少与运行这些电机相关的环境影响。