电感导通方式

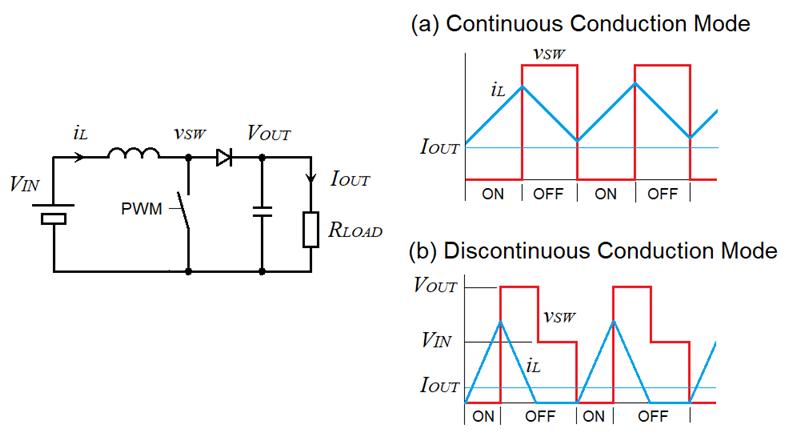

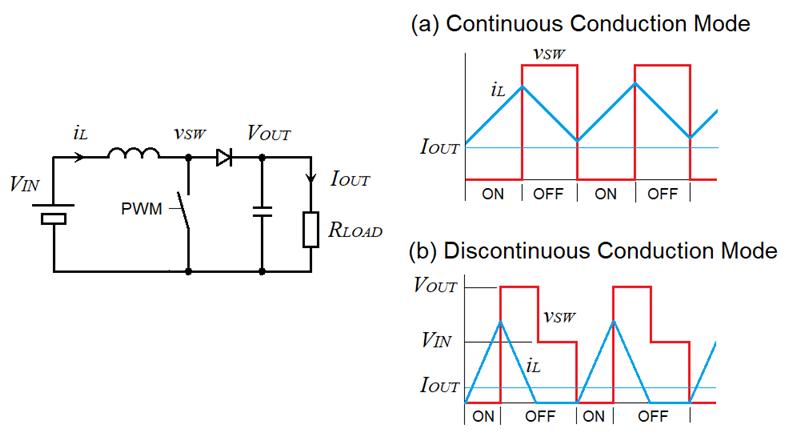

图 4. 电感导通方式

电流流过电感器的方式有两种。一种是连续导通模式 (CCM),其中电流在

开关周期内连续流动。另一种是断续导通模式 (DCM),其中电流在开关周期的一部分保持为零。(图4 ) CCM倾向于用在功率比较大的电路中,DCM倾向于用在小功率电路中,但各有特点,用途也不是很明确。

由于转换器的传递函数(输出电流对电流命令的响应)在 CCM 和 DCM 之间不同,反馈回路需要根据传导模式以适当的参数进行补偿。但是,当输出电流降低时,CCM 会转换为 DCM,因此很难设计反馈回路以在较宽的负载范围内以良好的性能对其进行控制。在同步整流转换器中,无论负载电流如何,它始终以 CCM 模式运行。

临界模式操作

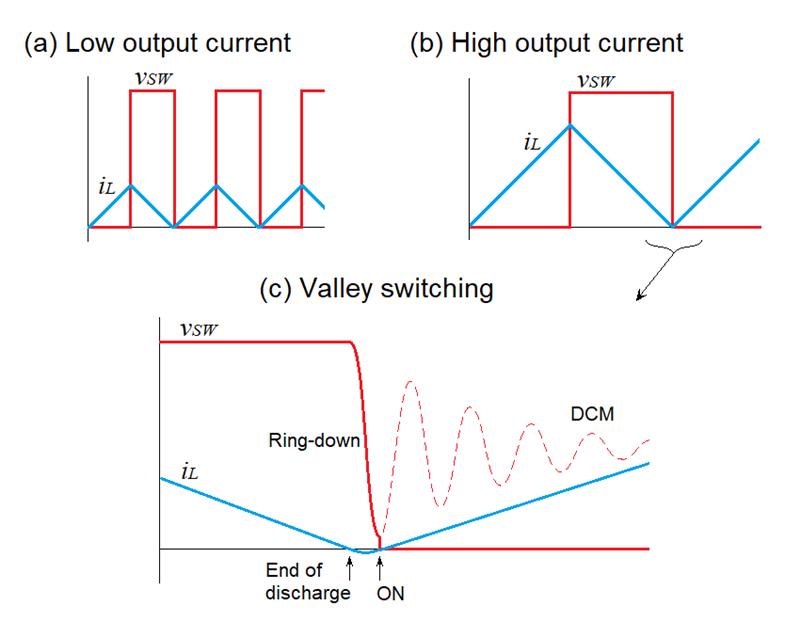

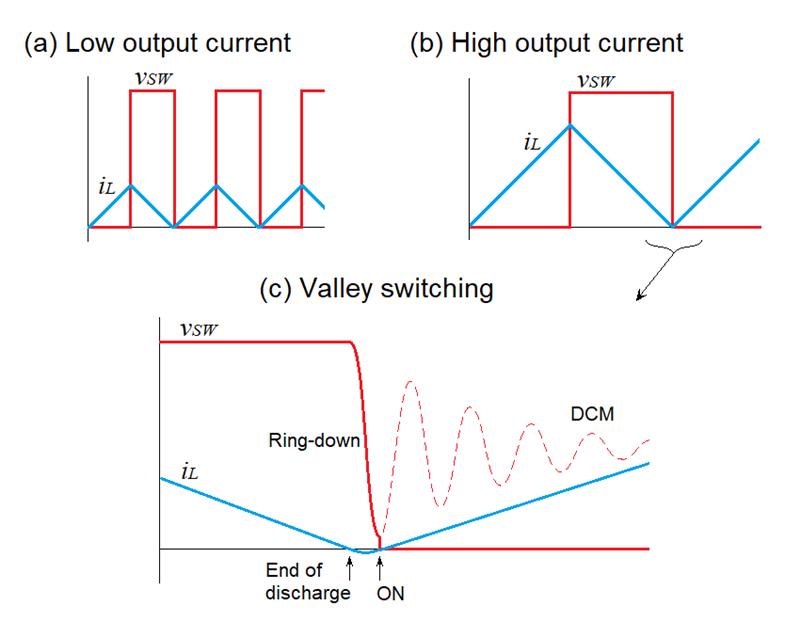

图 5. 临界模式和波谷切换

实际上,还有另一种模式在 CCM 和 DCM 之间的转换点运行。我发现它在各种论文中被称为临界模式(C-CCM)、过渡模式(TCM)和边界模式(BCM),但在这里我将其称为临界模式。为了保持 C-CCM 的运行,开关频率随着运行条件的变化而变化(图 5a-b)。

C-CCM相对于CCM的优势在于可以降低

二极管导通损耗和

晶体管开关损耗。减少二极管损耗的原因是 C-CCM 和 DCM 在零电流下切换,因此可以使用慢速 FRD(通常较低的V F)。之所以能够降低开关损耗,是因为谷底开关,这是C-CCM的一个特点。如图 5c所示,它可以通过开关节点上的杂散电容产生的共振在低V DS(升压比为 2 或更高时接近 ZVS)下进行开关。缺点是峰值电流和纹波电流比CCM大,增加了电感尺寸,对纹波电流的滤除有些困难。

在PFC电路中,输出功率在100-150W以下选用C-CCM,高于100-150W选用CCM,以权衡成本和效率。似乎没有仅在 DCM 下运行的 PFC 电路(如果存在,它将处于非常低的功率)。本项目选择了 C-CCM 作为如下所述的特殊控制方法。

无传感器电流控制

在 C-CCM 升压转换器中,电感的峰值电流由电流命令控制,平均输入电流变为峰值电流的一半。在开关周期中,当晶体管导通时,电感电流i L在晶体管导通期间线性上升。当电感电流达到指令值时,晶体管关断,电感能量转移到输出端。在典型的 PFC 控制器中,电感器电流由插入晶体管源极端子的分流

电阻器检测。但是,这个项目中使用的通用MCU没有任何适合开关电源的外围设备,所以我尝试了没有电流检测的电流控制。

这意味着如果输入瞬时值v IN和电感L已知,晶体管导通时间对应于峰值电感电流可以通过数字处理从以下公式估算:

i L = v IN * t / L

;其中i L是电感峰值电流,t是晶体管导通时间。这适用于 C-CCM 和 DCM,其中电感器电流在每个 PWM 周期内变为零。然而,这在 CCM 中很难做到,因为估计误差逐周期累积。

i L与t并不完全成正比。线路滤波器放置在转换器的输入部分,以防止开关电流泄漏到电源中,并且它在开关频率范围内具有高阻抗。为此,旁路电容C IN放置在靠近升压电感的位置。当假设开关电流仅由C IN提供时, t对应的电感电流i L变为:i L = v IN * sqrt( C IN / L ) * sin( t / sqrt(

C IN * L ))

我把它应用到实际电路的工作条件。峰值电流将变为约。在t尽可能大的情况下比理想值低4%,但实际上,误差并没有像这个计算那么大,可以认为i L几乎与t成正比。

估计零电流

典型的 C-CCM PFC 控制器 IC 通过L BOOST的辅助绕组检测放电结束(i L降至零),并开始下一个周期。辅助绕组还充当 PFC 控制器的辅助电源。在这个项目中,辅助电源由离线稳压器提供,因此升压电感没有辅助绕组。因此,需要在不检测电感电流的情况下估算放电时间。放电时间t OFF可以通过以下方式获得:t OFF = t ON * ( v IN / ( v OUT - v IN ))

开关频率在v IN 的峰值处降低,在谷值处升高。这种影响随着电流命令变低(高输入电压或轻负载)而增加。由于开关频率无法无限升高,当开关频率达到上限频率时,导通模式将转变为DCM。在 DCM 中,平均输入电流不会变成指令电流,因此输入电流波形像三角波一样失真。它也可以通过DCM的计算来补偿,但是失真不会高到超过限制并且计算需要消耗大量CPU资源的sqrt(),所以我决定不对DCM进行任何补偿。

另一方面,当电流命令变高时(低输入电压或重负载),峰值输入电流将被限制在电感电流,输入电流波形变为梯形波。因此,当输入电压和输出功率的范围过宽时,将难以在整个工作条件下实现完整的功率因数校正。

我创建了一个

电子表格pfc1.xlsx来计算 C-CCM PFC 的行为。输入参数是输入/输出电压、电感值、电感电流、开关频率和电流命令。输出是输入电流波形、开关频率和半个输入周期内的输出功率。电流命令不是以峰值电流给出,而是以晶体管导通时间给出。这是因为当前命令和运行时间是等效的,因此真正的实现是有效的。

输出电压控制

电压反馈控制是主要的控制回路,它控制 PFC 电路的输出电压恒定。在基本的 PFC 中,电压控制的带宽设置为 10Hz 左右,负载/输入阶跃响应时间达到 200 到 300ms。condtol 带宽被限制得如此窄的原因是来自输入频率的纹波电压 (2 * f IN ) 出现在输出上,不能通过电压控制来抑制。纹波电压是适当 PFC 功能的结果,纹波电压V RIPPLE峰峰值为:

V RIPPLE = I OUT / (2π * C OUT * f IN )

如果控制抑制纹波电压,PFC 功能将受损,输入电流将失真。可以通过增大C OUT的值来降低纹波电压,因此根据负载电路允许的纹波电压来确定。

要改善阶跃响应,只能增加控制带宽或增加负载前馈补偿。前者被提出并应用到带有自适应死区或自适应陷波滤波器的实际系统中,以去除反馈电压中的纹波分量。后一种在通用PFC中似乎没有被采用

在这个项目中,我尝试了一种将自适应梳状滤波器与增益带控制相结合的方法。我发现带有矩形窗口的 F??IR 低通滤波器,又名移动平均,在基频的整数倍处有陷波点,所以我用它代替了梳状滤波器。它可以像梳状滤波器一样容易实现,适用于廉价的 MCU。