一、前言:

随着PCB行业迅速发展,PCB逐渐迈向高精密细线路、小孔径、高纵横比(6:1-10:1)方向发展,孔铜要求20-25Um,其中DF线距≤4mil之板,一般生产PCB公司都存在电镀夹膜问题。夹膜会造成直接短路,影响PCB板过AOI检查的良率,严重夹膜或点数多不能修理直接导致报废。

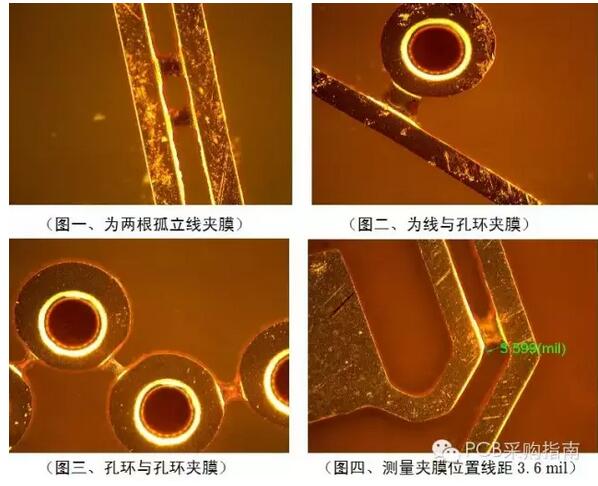

二、图形电镀夹膜问题图解说明:

PCB板夹膜原理分析

① 图形电镀线路铜厚大于干膜厚度会造成夹膜。(一般PCB厂所用干膜厚度1.4mil)

② 图形电镀线路铜厚加锡厚超过干膜厚度可能会造成夹膜。

三、PCB板夹膜原因分析

1.易夹膜板图片及照片

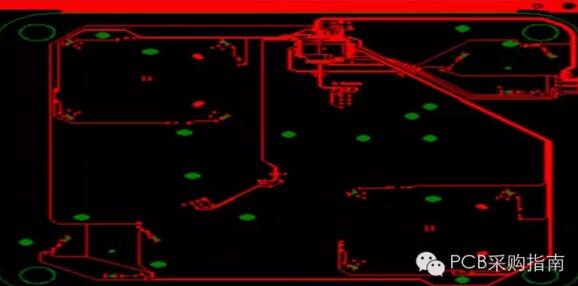

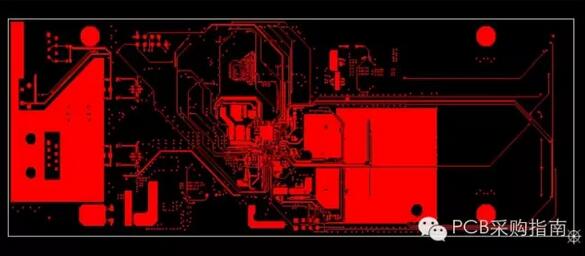

图三与图四,从实物板照片可看出线路较密集,工程设计排版长宽比例相差较大不利电流分布, D/F线隙为2.8mil(0.070mm),孔为0.25mm,板厚:2.0mm, 纵横比8:1,孔铜要求>20Um以上。属于制程难度板。

2.夹膜原因分析

①图形电镀电流密度大,镀铜过厚。

②飞巴两端未夹边条,高电流区镀厚夹膜。

③火牛故障比实际生产板设定电流大。

④C/S面与S/S面挂反。

⑤间距太小2.5-3.5mil间距之板夹膜。

⑥电流分布不均匀,镀铜缸长时间未清洗阳极。

⑦打错电流(输错型号或输板子错面积)

⑧设备故障坏机PCB板在铜缸保护电流时间太长。

⑨工程排版设计不合理,工程提供图形有效电镀面积有误等。

⑩PCB板线隙太小,高难度板线路图形特殊易夹膜。

四、夹膜有效改善方案

1、降低图电电流密度,适当延长镀铜时间。

2、把板电镀铜厚适当加厚,适当降低图电镀铜密度,相对减少图形电镀铜厚度。

3、压板底铜厚由0.5OZ改为1/3OZ底铜压板。把板电镀铜厚加厚10Um左右,降低图电电流密度,减少图形电镀铜厚度。

4、针对间距<4mil之板采购1.8-2.0mil干膜试用生产。

5、其他方案如改排版设计、修改补偿、移线隙、削孔环及PAD也可相对减少夹膜的产生。

五、线隙小易夹膜板电镀生产控制方法

1、FA:先试一飞巴板飞巴两端夹边条,铜厚、线宽/线距、阻抗合格后,把一飞巴板蚀刻完过AOI检查,如发现有夹膜现象即时调整电流重试FA。

2、褪膜:针对D/F线隙<4mil之板,蚀刻褪膜速度适当调慢。

3、FA人员技能:易夹膜之板出电流指示时注意电流密度评估,一般板线隙<3.5mil(0.088mm)之板,图电镀铜电流密度控制在≦12ASF不易产生夹膜。除线路图形特别高难度板如下图:

此图形板D/F线隙2.5 mil (0.063mm),一般厂家龙门电镀线均匀性较好情况下,也难逃被夹膜的命运,建议图电用≦10ASF电流密度试FA。

此图形板D/F线隙2.5 mil (0.063mm),独立线较多且分布不均,一般厂家电镀线均匀性较好情况下,也难逃被夹膜的命运,图形电镀镀铜用电流密度14.5ASF*65分钟生产有夹膜,建议图电用≦11ASF电流密度试FA。

六、个人心得与总结

本人从事PCB多年工艺经验总结来看,基本上每家PCB厂做线宽线隙小的板或多或少都会有夹膜问题,差别在于每家厂的夹膜不良比例不同,有的公司夹膜问题很少,有的公司夹膜问题较多。分析如下几点因素:

1、每家公司的PCB板结构类型不一样,PCB制作工艺难度不一样。

2、每家公司的管理模式及做法工艺方法不一样。

3、从本人多年的累积经验的研究来看,针对线隙小的板首先要注意只能用小电流密度及适当延长镀铜时间,出电流指示根据经验评估好使用电流密度和镀铜时间,注意夹板方式及操作方法,针对线距≤4mil之板,试FA一飞巴板必须过AOI检查有无夹膜问题,同时又起到了品质控制和预防的作用,这样大批量生产时产生夹膜的几率就会很小。

个人认为做好PCB品质不但要有经验和技能,而且要有好的方法。还有一点取决于生产部门人员的执行力度。

做图形电镀不同于整板电镀,主要差异在于要电镀各种型号板的线路图形,有的板线路图形本身分布不均匀,除了细密的线宽线距外,还有稀疏、几根孤立线、独立孔各种特别的线路图形。故笔者更倾向于用FA(电流指示)技能来解决或预防镀厚夹膜问题。改善动作幅度小见效快,预防效果明显。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。