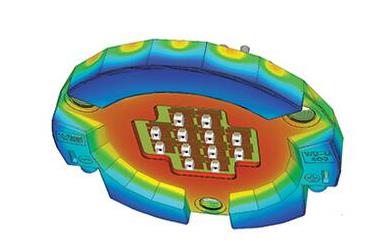

近年来,LED照明市场呈现爆炸性增长,这是由于受到多个因素的驱动,其中绿色立法和环境问题是重要的因素。LED比传统光源(如白炽灯)效率高得多,比荧光灯更环保,不含汞,并且可以调整颜色和亮度。因此,LED用途很广泛,可用于、工业和消费应用。但是,固态照明产品的设计是一个复杂的多学科问题。在这里,我们将重点讨论散热挑战,以及热模拟如何帮助开发团队开发出可靠的、符合外形尺寸和性能的产品(图1)。

图1. 热模拟A灯以及成品 (图片 Facilities Limited)

事实上,LED灯的使用寿命(通常在25000-50000小时之间)并不能完全实现,固态照明产品性能有时会随着时间的推移而退化。性能(光输出的质量和数量、使用寿命、颜色维持和其他参数)与灯具或替换灯内的温度密切相关。对于给定的环境,灯具的设计如何有效地消散内部产生的热量与温度直接相关。

设计挑战

另外两个相关因素也影响了LED照明的长期可靠性:用于LED驱动电路储能的铝电解电容器,以及市场需求驱动照明制造商创造更加紧凑的灯具。

除了机电部件如风扇之外,铝电解电容器在许多电子电路中会限制使用寿命。电容器是电化学装置,在正常操作期间,湿电解质逐渐用于重新形成氧化铝介电层。 电容器终会变干,并造成灾难性的后果。在高温下,这个过程会加速。

在应用中,比如娱乐照明,就需要较小的照明装置,这样运输和操作时更容易,在使用中也不那么突兀。在改造应用中,从路灯到家用筒灯,都需要将尺寸和形状保持在老式照明技术所定义的范围内。在定向照明的情况下,通常要包括在灯具内装上电子驱动器电路、以及LED发射器模块和透镜。

适配驱动电路

LED驱动器电路需要将交流电网电压转换为低直流电压来驱动LED,并确保以有效方式达到输出。尽管效率很高,LED芯片也会产生热量;驱动电路中的元器件,特别是功率晶体管也会产生热量。如果将所有发热部件放置在狭小的空间中,以满足物理设计的限制,那么变热会很快,甚至超过LED结可承受的100°C。

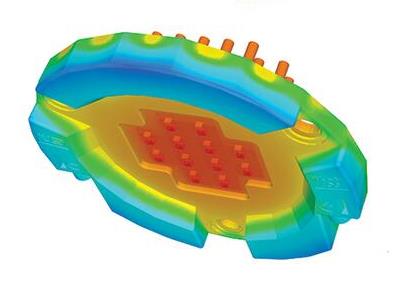

LED灯具设计师所面临的挑战是如何将所有这些东西都放在可用的空间中,同时确保成品内部和外部关键点的温度保持在可接受的范围内。这时候,热模拟就能起到作用,特别是在整个设计过程中。图2示出了在热模拟下有良好散热的芯片模块范例。

图2. 热模拟表明,这些芯片模块显示出良好的热管理特性。(图片 Facilities Limited)

热模拟的好处

以往,大部分设计和开发工作都是基于使用“经验法则”从热学角度计算一个特定组件、印刷电路板(PCB)或完整组件可能的表现。由于任何电子产品的设计和开发过程都是迭代的,所以在整个产品开发过程中必须重复计算。在每个阶段,都需要纠正设计错误,甚至可能会漏掉热点。每一项变更都会增加项目的时间和费用,增加在市场中失去时机的风险。

而且,这种方法的相对较差,设计人员不得不过度设计散热管理。举例来说,这可能意味着使用更大的散热片,增加成品的尺寸和成本,甚至可能意味着在不需要风扇的情况下使用风扇,大大降低成品的“平均故障间隔时间”(MTBF)。 更可怕的是,成品生产出来之后,出现热问题,继而出现保修索赔、产品更换、品牌声誉受损等。

因此,热管理使工程师能够设计更小、更经济、性能更好、寿命更长的产品。热模拟让迭代设计更快,可以尝试多种散热管理的选择,并终缩短产品上市时间。

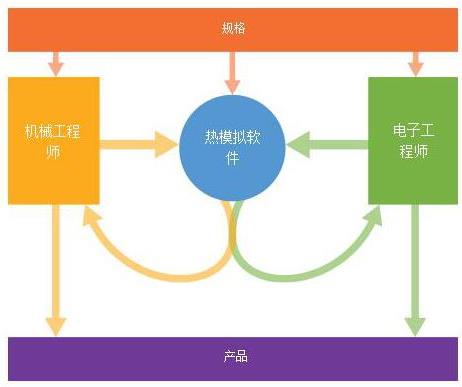

在开发过程中模拟

在设计过程中,越早进行热模拟,越能降低需要进行重大设计变更以克服可能出现的热问题的风险。在整个项目中,电子、机械和热工程师需要协同工作,以确保在设计过程中考虑到热模拟的结果,并充分认识到设计变更对热性能的影响。 图3描述了具有不同学科背景的团队成员之间的互动。

图3. 为了让热模拟有价值,各工程师需要协同工作。(图片 Facilities Limited)

在开始的时候,一个非常简单的概念模型 - 其中所有的电子元件表示为一个集中的热块 - 可以用来确定是否有可能在规格的限制内使照明灯具冷却(图4)。 产品的总功耗、尺寸、散热器的尺寸以及风扇的气流(如果要使用的话)代表了现阶段所有可用的信息。

图4. (图片 Facilities Limited)

在下一阶段,当初步产品设计已经建立时,热建模工具需要以下信息:

·组件的详细信息及其在PCB上的位置;

·重要组件的估计消耗;

·照明灯具外壳的大小轮廓。

运行模拟之后,温度曲线会突出显示组件可能超出其允许工作温度的位置。

输入数据影响结果

输入数据越准确,模拟就越准确。初步模拟的结果可以引导PCB设计者和机械工程师朝可能有利于灯具热性能的方面做出改变。随着设计的发展,这个过程再次重复。

在生产原型之前,应该再次模拟此前提出的终设计。为了确保模拟的结果是准确的,需要更详细的信息。 这包括:

·灯具中元件的热模型,这可以从元件制造商那里获得;

·灯具外壳的3D CAD模型,这可以以各种行业的标准格式导入到模拟工具中;

·EDA软件的PCB设计,这些可以使用行业标准格式(如IDF和IDX)导入;

·PCB层内微量元素铜的细节;

·灯具中所用材料的特性的信息;

·根据工程计算,灯具内部器件功耗的数据。

一旦原型完成,开发团队通过测量物理温度验证模拟的准确性。在评估这些数据时,重要的是要考虑所使用测量设备的限制。这些可能是热电偶、芯片上的传感器或红外传感器,具体取决于应用。

热模拟的准确性

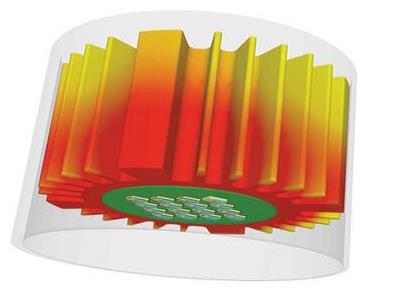

Optimal Thermal Solutions BV的热设计Norbert Engelberts使用热模拟工具,开展了一系列LED的照明项目。个是为欧洲市场设计一款LED灯替代60W白炽E27型A型灯。设计目标是用对流冷却实现尽可能低的散热片温度,从而限度地延长灯泡的使用寿命。随着温度的升高,运行寿命降低。使用热建模来优化散热器设计,并且在评估终产品时,发现模拟到测量温度的5%以内。

设计筒灯时也出现了同样的。设计目标是确定可以使用的的散热片,同时确保LED结温保持在100°C的极限内。测量温度和模拟温度之间的总体差异仅为4.6%。

Engelberts在路灯的开发中也使用了热模型。这里面临的挑战是确保IP66密封外壳内的有效热管理,其尺寸和形状取决于要被替换的传统灯泡的尺寸和形状。 灯的重量是一个关键问题,所以散热器需要保持在的尺寸,而又不会影响产品的使用寿命。从初的设计到的设计,灯内各点的平均温度降低了19%,有些点降低了35%。终产品仅比传统灯具重13%,但更可靠、更节能。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。