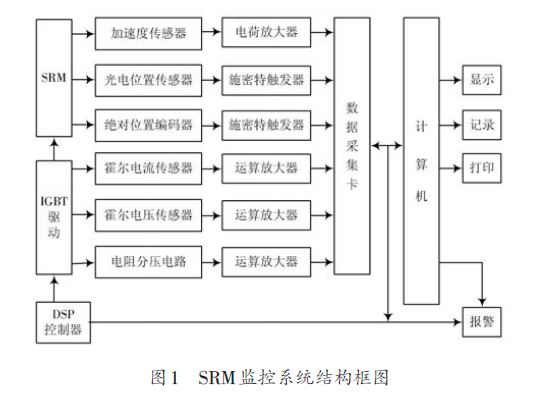

摘要:为了提高开关磁阻电机控制系统的实用性和可靠性,利用NI虚拟仪器构建了监控系统,可以实时监测和调整电机运行时的重要参数。该方案以装有数据采集卡的PC机和DSP作为硬件基础,利用LabVIEW软件将各类传感器传送的信号进行实时处理,同时记录和显示各项数据,然后再利用相应的算法完成对数据的分析。

0 引言

开关磁阻电机(SRM)的结构和工作原理比较简单,容错性能好,且在低速时只需较小电流便可获取较大转矩,高速时恒功率区范围较宽,可以用在煤矿、纺织、化工、电动汽车等工作环境较恶劣的场所。但由于SRM定子、转子的双凸极结构、绕组电流的非正弦特性以及铁心磁通密度的深度饱和,使得SRM的平稳控制比较难以实现,尤其是在降低其运行时的噪声方面。目前常见的SRM 控制系统往往侧重于电机性能的单一方面,不能很好地实现多种参数的综合调节。如果控制系统可以实时反映SRM在运行状态时的各项重要参数,并且进行统筹分析,将使得工作效率大大提高。虚拟仪器的数据处理能力强大,操作界面友好,同时其开发周期短,体积小,受到越来越广泛的关注。

本文中的数据是采用美国NI公司推出的PCI-6143数据采集卡,并以LabVIEW8.6为开发环境编写程序而获取的。考虑到该系统可能在比较恶劣的工作环境下使用,为了更安全有效地实现实时控制,同时利用DSP作为PC机的备用处理器。实验用样机是一台8/6极,功率为150 W的SRM.

1 开关磁阻电机监控系统组成

SRM运行监控系统主要由SRM驱动系统及各类传感器、数据采集卡、PC机以及DSP组成。系统结构框图如图1所示。

1.1 相电压信号检测

相电压是反映SRM启动、稳定运行、调速或者制动状态的一个重要参数。利用霍尔电压传感器测量相电压作为主测量回路。霍尔电压传感器的初级线圈并联于电机某一相绕组两端。为了使其工作在状态,应在初级线圈串联适当大小的电阻,是可调电阻。霍尔电压传感器的次级线圈则串联一个阻值适当的精密电阻,通过运算放大器处理后接入数据采集卡。

考虑到过电压时霍尔传感器容易烧坏,采用电阻分压电路作为备用电压测量回路。通过测量分压电阻两端的电压,可以用推算出SRM相电压。这种方法简单易行,但比较低。需要注意的是,测量电路与主电路之间需要有光电耦合器隔离开来,以免两个回路之间互相影响。

1.2 相电流信号检测

根据电磁感应定律,通电导线周围存在磁场,其大小与导线中的电流成正比,故可以利用霍尔效应测量出磁场,也就可以确定导线中电流的大小。利用霍尔电流传感器可以较准确地测量SRM相电流大小,并且测量电路与主电路之间隔离,没有电接触,是一种安全的测量方式。当出现过流时,霍尔电流传感器也较容易损坏。故而在每一相绕组中串联一个阻值比较小,但和功率较大的电阻。通过测量该电阻端电压,可以测知绕组电流。当然,其也是比较低的,但也可以作为电流测量的备用回路。

SRM的相电流波形根据运行方式和运行条件的不同而有比较大的变化,并且会出现脉动现象。为了尽可能真实地反映电流的变化情况,需要把数据采集卡的采样频率设置得比较大,在10 kHz以上。另外,检测电路也应该具有快速性能好、检测频带范围宽,并且主电路与控制电路有良好隔离的特点。电流检测电路主要实现电流的观测及过流保护两种功能。

1.3 振动信号检测

开关磁阻电机是双凸极结构,在运行时的噪声比较大。消减噪声需要避免电机工作在其振动比较剧烈时的频率。这除了改变底座大小等方法,还可以通过改变电机运行速度来实现。另外,SRM虽然有着很强的容错性能,在缺相时仍可运行,但此时的噪声是比较大的。长时间缺相运行对于SRM来说损伤较大。所以,振动信号也是电机故障诊断中常用的特征信号。本系统中,获取振动信息装置的部分是压电晶体加速度传感器,将其牢牢固定在SRM机壳的中间位置。电机运行时,它将产生与振动相对应的电荷,再由电荷放大器转换为电压信号后输入数据采集卡,然后进行频谱分析,以确定电机的振动频率。,根据历史数据,确定目前是否需要改变运行速度。

1.4 转速信号检测

采用光敏式转子位置传感器测量转速,包括光电脉冲发生器与铝制转盘。转盘的齿、槽数目分别与转子的凸极和凹槽数目相等并且均匀分布。本系统的实验对象为8/6极四相SRM,则转盘的齿、槽数目都为6,依次间隔30°。两个光电脉冲发生器之间夹角为75°,分别固定在定子极中心线左右两侧37.5°处。转盘同心固定在转子轴上,与转子轴旋转同步。当电机运转时,两个光电传感器的工作状态依次为:00-01-11-10-00,并不断循环。该信号是TTL电平信号,接入数据采集卡的计数器端口,然后利用LabVIEW测量频率模块获取信号频率,进而算出转速。

1.5 位置信号检测

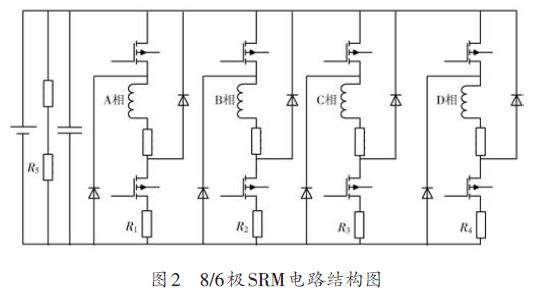

在非常恶劣的条件下工作时,转子位置传感器可能失效。在这种情况下,无位置传感器可以实现更安全的工作方式。目前比较常用的方式是采用通过测量磁链和电流,推导出电机的角度。但这需要事先获取SRM在不同位置下的磁链值和电流值作为后面运行时判断的依据。如果将来本系统需要进行无位置传感器技术改造的可能,那么为了准确得出转子位置,需要在转子轴上固定位置编码器。位置编码器输出的是格雷码,需要处理后获得普通二进制码。当然,在稳态运行时,位置编码器也完全可以取代光电位置传感器以提供更为准确的转速信息。只是相对于光电位置传感器来说,位置编码器价格昂贵,且较易损坏,并不适合于振动较剧烈的场合。实验电机的电路结构如图2所示。其中,R1~R4分别为与电机四相串联的小电阻,R5则为用于测量绕组电压的分压电阻。

1.6 需要注意的事项

(1)由于SRM为8/6极,A、C两相并不同时导通,这两相可以共用一个电流传感器。同样,B、D两相也可共用一个电流传感器。

(2)传感器所获取的信号中必然会掺进一些杂波,如果不进行必要的滤波处理,结果将可能与实际值相差比较大。LabVIEW的Filter模块提供了比较常用的一些滤波方式,可以很方便地去除杂波。

(3)选择电压和电流传感器时,应该注意它们的测量范围。同时,为了保证足够的,应该使得电压传感器和电流传感器工作在状态。

2 转矩和磁链值显示

虚拟仪器不仅可以快速执行数据采集的任务,而且可以借助PC机实现很强的数据处理能力。在获取转速、端电压和相电流数据以后,可以利用PC机进行实时计算以得出磁链和转矩值并显示出来。

2.1 磁链计算

磁链值的求取可以依照式(1)进行:

式中:Ts 为每两次采样间隔时间;R 为电机绕组的阻值。

为了尽可能地减少数据运算时间,提高运行速度,也可以用查表方法得出磁链值。即先将不同的电流i与角度θ 下的磁链值ψ(i,θ) 存储下来,这样在运行时可以很快用线性拟合的方法得出不同电流与角度下的磁链值。当然,这样处理的结果是使得误差增大。但误差依在可接受的范围以内[6].

2.2 转矩计算

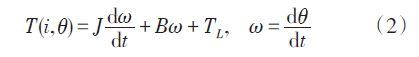

转矩的计算原理如式(2)所示:

式中:J 为系统转动惯量;ω 为电机转速;B 为粘滞磨擦系数;TL 为负载转矩。

3 运行分析

电机轻载稳定运行时的状态监控图如3所示。为了观看方便,图中只给出了单相的监测情况。假定工作中出现的严重情况是PC机不能正常工作,且霍尔电压传感器和霍尔电流传感器均已损坏。此时备用的DSP 将开始代替PC 机工作。在负载为1.25 NM,转速为1 200 rad,导通角为4°,并断角为20°时,电压和电流波形如图4所示。

图4 中,横坐标为1 ms/格,纵坐标为电压曲线100 V/格,电流曲线3 A/格。对于在强迫换向阶段,图4中电压曲线出现的毛刺,分析原因是此时绕组两端开关虽然均已断开,但绕组磁场能量仍然通过两端的二极管进行释放。由于采用一般的桥式整流电路作为直流电源,其输出电压并不能保证恒定不变,因此在强迫换流阶段,采样电阻端电压不稳定。

4 结语

本方案所设计的监控系统非常直观且地表现了电机运行的各项重要参数,相比于传统使用各种设备来观测数据,大大提高了工作效率,也节省了成本。该系统可以根据SRM运行情况,实时修改导通角、关断角和脉冲时间间隔等参数,以控制电机的运行速度和输出转矩等。实验证明,该控制系统的实用性和可靠性比之前大大提高。另外,备用的检测回路和DSP运算系统,也为该系统增加了更高的可靠性。(作者:付龙飞)

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。