DNC(Direct Numerrical Control)技术即直接数字控制或分布数字控制技术,是构成网络化制造的最基本的一项应用技术。基本含意为对加工作业进行分散控制与集中监测及管理,并可全方位相互交换信息,已成为功能强大、全面、可靠的车间信息网络。

无论何种方式编制的数控程序都要经过数控设备的数控装置加以转换、运算,形成控制数控机床运动的信息,并以脉冲的形式发给数控机床的伺服驱动装置,控制机床的各个运动部件按给定的要求动作,如各坐标运动位置及速度、主轴的启动、停止及变速、冷却液通断、道具更换、工件夹紧、排屑等。

早期的数控机床是将电子管接入机床的伺服系统作为机床的控制器,利用其布线逻辑实现数控功能,后来利用计算机作为机床控制器,从而形成了计算机数字控制(CNC)。当时主要利用纸带作为数控程序载体,因此阻碍了CNC的充分利用。

在20世纪60年代,为了减少单台数控机床程序编制和制备纸带的工作量以及工人数量,人们开始用一台中央计算机来控制多台CNC机床,在中央计算机中存储多个机床加工的零件数控程序并负责NC程序的管理和传送,形成了直接数字控制(Direct Nnmeric Control,DNC)。这样不但避免了计算机数控(CNC)系统中使用纸带,而且可以减少数控系统的设置时间,显着降低机床的准备时间,提高机床利用率。

随着CNC技术不断发展,DNC的含义也由简单的直接数字控制发展到分布数字控制(Distributed Numerical Control,DNC)系统。分布式DNC克服了直接式DNC的缺点,用一台计算机或多台计算机利用计算机网络向分布在不同地点的多台数控机床实施综合数字控制,传送数控程序,数控程序可以保存在数控机床的存储器中并能独立工作。操作者可以收集、编辑这些程序,而不依赖中央计算机。分布式数字控制除具有直接数字控制的功能外,还具有收集系统信息、监视系统状态和远程控制功能。

由CAM软件系统后置处理器完成的NC数据程序可通过三种方式传送到数控机床进行数控加工:

(1)穿孔带

程序经穿孔机穿制成穿孔带,再由数控机床附带的纸带阅读机将NC程序输入到机床的控制系统,这种方法已经被现代数控机床所淘汰。

(2)磁盘

将NC程序储存于磁盘介质上,再由机床数控系统附带的磁盘驱动器将磁盘上的程序读入到数控系统。

(3)DNC传送

DNC是利用计算机对数控机床进行直接控制的系统接口。通过DNC接口将计算机与数控机床连接起来,实现计算机与机床之间的直接通信,将NC程序直接传送给机床数控系统,直接控制数控机床的加工。DNC可以充分利用资源,地提高机床生产率,进行多台机床同时控制,是实现CAD/CAM系统集成的必要工具。

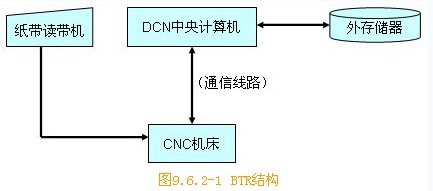

(1)纸带机旁路式结构

纸带机是普通数控装置的一个组成部分。用蚊钉在穿孔带上编码的所有机床指令都通过读带机送给机床数控装置。在纸带机旁路式结构中,对数控机床所做的改变,是用中央计算机的远程通信线路并与数控机床连接,取代读带机功能来传输NC程序。如图9.6.2-1。

这种结构稳定性高,也较易实现,并且当中央计算机发生故障后,利用读带机使数控装置仍可独立使用。缺点是数控装置并未简化,硬件成本高。

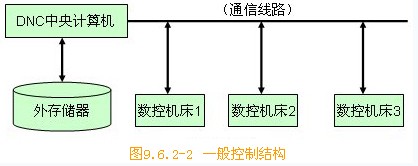

(2)一般控制结构

一般控制结构的DNC系统通常具有两级计算机分级结构,即中央计算机和NC或CNC系统群,DNC主机从大容量外存中调用零件程序指令,并在需要的时候将它们发送给机床,它也接受从机床反馈的数据。这两路信息流是实时产生的,每台机床对指令的要求几乎是在同时被满足。同样,DNC主机对多台NC系统进行分时控制,分配NC程序,还要实现操作指令下达和状态信息反馈等功能,且随时作出响应。如图9.6.2-2。

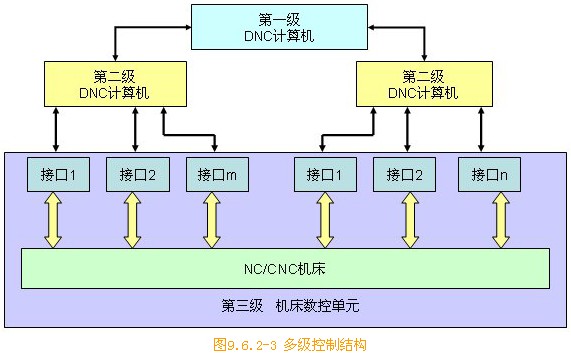

(3)多级控制结构

多级DNC结构,通常为树型结构。底部的能力主要是面向应用的,具有专用能力,用于完成规定的特殊任务。而顶部则具有通用能力,控制与协调整个系统。DNC系统的结构与系统的规模有关,可能有二、三、四级的结构,常用的是二、三级结构。

在多级结构中,一级是小型计算机或者是微机,并且包括自动编程语言系统或图形交互编程系统。这一级还承担系统的管理、生产计划和物料需求计划等功能。

中间一级是微型计算机,接收来自上一级系统的信息,也可根据下一级的设备状态,进行任务分解和调度,实时向各个设备分配加工任务及系统状态信息的反馈。

层的一级一般是机床数控单元。它接收来自上一级的加工指令和控制信息,实现机床各坐标轴的运动及有关辅助功能的协调工作,也向上一级反馈工况信息。如图9.6.2-3。

目前,关于DNC 技术的研究,主要集中在以下两个方面。

DNC硬件接口技术研究

DNC硬件接口技术的研究主要包括下列三种形式:

1、基于CNC系统侧的插卡 该类插卡可直接插入CNC系统的总线插槽内,作为CNC系统的即插即用功能件。具有该类插卡的CNC 系统可直接与DNC控制主机通信或直接与LAN相联,并具有很高的传输速率及多种具体通信功能。例如,日本FANUC公司研制的DNC1/2接口及MAP3.0等网络接口:美国各大公司纷纷推出的REMXDNC、RYBEETT CAMSHARE DNC、SHOPCINK DNC等接口。

2、基于DNC主机侧的插卡 该类插卡可直接插入DNC主机的总线插槽内,作为DNC 主机与配有RS-232接口或纸带阅读机接口的中CNC系统联接的桥梁,通过软件完成DNC 的主要通信功能。例如,美国Spectrum CNC Technologies公司的商品化产品TurboEXpress port RS232 卡及Comtrol Rocket port卡等,可直接插入通用PC机插槽内,且可同时与多台CNC系统以高速进行通讯。如TurboEXpress port RS-232卡最多可与128台CNC系统通信,传输速率可高达230400baud。

3、介于DNC主机与CNC系统之间DNC的联接器

该类联接器类似于局域网中集线器(HUB),但其输出口(多路)可直接与CNC 系统的RS-232接口互联。而输入口可直接与DNC 主机中的网卡互联。联接器一般位于车间CNC 系统群的中央,以缩短与RS-232接口连线的距离。通信网络采用星型拓扑结构,从而避免使用手工的或电子的切换盒(Switch boxes)或HUB及昂贵的多路复用器(multiplexers) 。该类联接器同样具有较高的传输速率。如上述Spectrum CNCTechnologies公司的Comtrol VS1000与VS1100控制器。

国内对于DNC硬件接口技术的研究也很活跃。由于国内存在大量80、90年代进口的FANUC-6M、SIEMEMS-810/820等系统,只具有RS-232接口。此外,我国还存在大量的经济型数控系统。针对上述国情,国内主要研究对象为后两种形式,即基于DNC主机侧的插卡和介于DNC 主机与CNC 系统之间的联接器。如深圳研发电子有限公司研制的RS-232扩展卡,类似于TurboEXpress Port RS— 232卡,但功能不及该卡,最多只可与16台CNC系统相联:又如重庆大学、南京航空航天大学等单位研制的以现场总线(如CANBUS、BitBUS 等)作为与设备层中CNC 系统及I/O口相联的纽带,均取得了一定的效果。

DNC软件技术的研究

在DNC技术发展初期,其功能大小主要由构成系统的硬件来决定,随着计算机通信技术及网络技术的发展,在硬件的要求上基本相同,并已形成了共识的DNC 通信接口商品化产品。现在DNC的功能及特色主要由软件来扩展,竞争的结果使得DNC功能越来越丰富、强大,使用也越来越方便、容易。如美国Spectrum CNC Technologies公司的基于Windows95、98/NT的Multi-DNC系统、DNC-Work公司的eXtreme DNC 软件、英国Hitachi Seiki Systems公司的Networked DNC软件、日本FANUC公司的DNC2系统、中国台湾涌佳科技有限公司的X-DNC。其他知名的DNC软件公司在美国就有十多家,如Advance Digital Ressearch公司的基于Windows 的Advance DNC、Cim works Gage Talker公司的Visual DNC、CIMNET公司的Shopent DNC等。这些DNC软件大部分可通过Windows支持的TCP/IP协议与LAN或UNIX系统联接,实现CNC程序、工艺参数等数据的上/下传递:状态采集(含故障信息、刀具信息)与显示:NC程序编辑(含图形仿真与比较等):生产调度与监控:单元控制与集中管理(含生产订单、设备、工具、材料、工艺文件、NC程序、数据备份、质量等资料管理):人员分级权限:事件日志:远程控制(含异地访问)以及与CAD/CAMPP/CAM/MIS集成等功能。

国内DNC 应用软件的研究也非常活跃,有一定影响的有:①重庆大学研制的“基于软插件技术的DNC通信系统”。其软插件的含义为将异构数控设备的各通信协议转换成软件模块,从DNC主机中下载到与机床相联的CAN通讯卡内的EPROM中,通过CAN主控卡实现异构数控设备与DNC 主机的联接与通信。