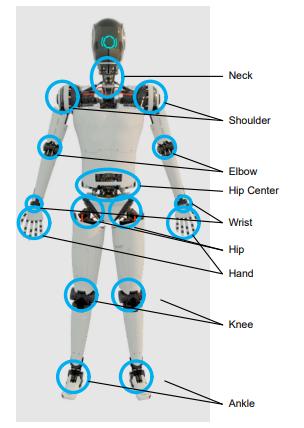

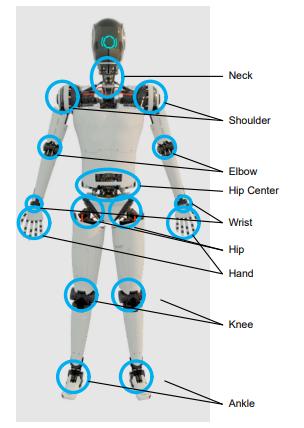

制造业和服务行业对更高自动化水平的需求不断增长,推动了人形机器人的开发。人形机器人变得更加复杂和精确,自由度(DOF)变得更高,并且对周围环境的响应时间(按毫秒计)缩短,从而能更好地模人形类的动作。图1展示了人形机器人的典型电机和运动功能。

图1.显示人形机器人DOF变得更高的位置

具有更高的DOF意味着人形机器人需要更多的电机驱动器。机器人设计中的驱动器位置决定了不同的驱动器要求。部分关键规格是:

通信接口架构 位置感测

电机类型

电机控制算法

功率级要求

电子电路尺寸

功能安全注意事项 目前,虽然针对协作机器人和工业机器人制定了相关标准,但没有规定人形机器人功能安全要求的标准。随着需求的持续增长,预计标准机构将来会为人形机器人规定安全要求。在规定安全要求之前,人形机器人设计人员必须对当前系统设计进行相应调查,从而在将来尽可能减少因重新设计所带来的工作。ISO13482、ISO10218和ISO 3691-4可以阐明未来的预期。

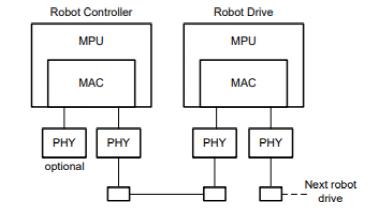

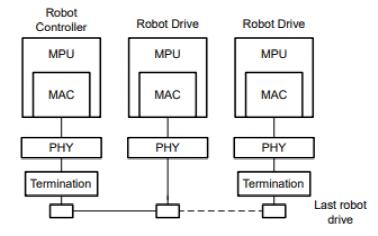

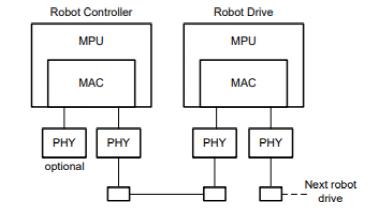

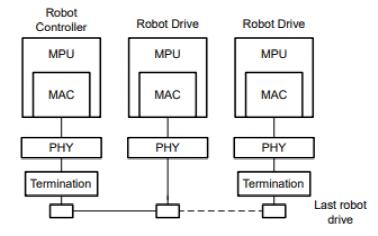

通信接口架构 鉴于驱动器在机器人中的位置,因此优化与所有驱动器的通信,同时最大限度地减少布线数量非常重要。实现优化的备选方法有很多;最常用的方法是菊花链通信和线性总线拓扑,如图2和图3所示。

图2.菊花链通信

图3.线性总线拓

选择拓扑后,为了实现足够的驱动器响应时间,需要考虑带宽、时序和延迟要求。响应时间可以根据规定的数据帧大小确定需要哪种支持实时通信的通信协议。通信接口的带宽要求也会受到以下方面决定的影响:如何在分散式电机驱动器、集中式和外部机器人运动控制器之间拆分电机控制算法,从而最大限度地减小节点之间所需的通信帧大小。

通常,通信系统的最低带宽要求约为8Mbit。但是,随着设计趋势的发展变化,这些趋势表明对系统诊断和安全功能的要求在不断提高。

根据系统要求,人形机器人系统中通常使用的通信接口基于CAN-FD或以太网(包括EtherCAT)。TI提供物理层(PHY)收发器和嵌入式处理器,旨在支持这些通信协议。

CAN收发器和以太网IC是人形机器人系统开发中使用的器件。

位置检测 人形机器人在运动时,必须接收电机位置数据以定义路径规划。位置数据可实现人形机器人受控的移动。为了以高精度实现受控移动,机器人必须配备转子位置传感器以在电机上捕获信息,并能够通过电机驱动器高效地将信息传递到中央处理计算机。根据所需的电机精度,使用多种转子位置传感器。下面是一些最常用的编码器:

光学编码器

磁性编码器

增量编码器

SIN/COS旋转变压器 这些编码器具有不同的接口来连接至驱动器并提供转子角度数据,在进行位置控制时需要使用这些数据。这些接口需要特定的硬件,因此电机控制处理器至少需要支持以下编码器配置之一:

专用串行接口,如BiSS、Endat、Hiperface或其他数字绝对编码器

具有采样保持功能且适用于旋转变压器接口的ADC转换器

增量编码器的正交编码器脉冲

用于接合磁性编码器的串行接口

一个电机可能需要多个编码器,具体取决于电机和电机传动装置的实现方式。TI提供模拟和处理器IC来实现编码器接口系统。在位置感测方法中使用了RS-485和RS-422收发器以及多轴线性和角度位置传感器。

电机类型 由于人形机器人用电池供电,因此电机驱动器旨在更大限度地提高效率,从而延长机器人的工作时间范围。

当使用高功率级别时,人形机器人可以集成PMSM之类的电机。有刷直流电机可用于一些低功耗情况,例如手部控制和手指控制。但是,当前的设计趋势表明,所有电机未来都将是无刷式电机。

PMSM电机有两种绕组选择:梯形绕组或正弦绕组。对绕组和控制算法的选择会影响电机控制的精确度。

电机设计的另一个关键要素是更快地切换FET,这样就可以使用能提高电机单位重量扭矩的新设计选项。

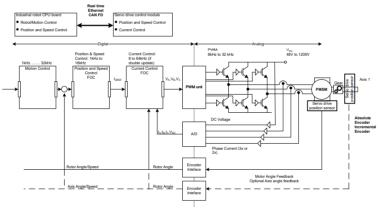

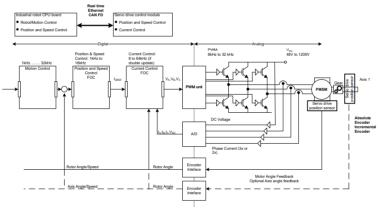

电机控制算法 选择电机类型后,用户可以确定控制电机的方法。实现控制回路有多种备选方法,但电机控制通常与图4中所示类似,其中显示了所需的模拟子系统和处理器外设。

图4.机器人控制的实时通信时序需求

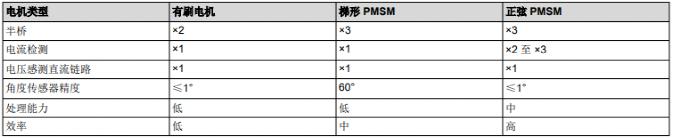

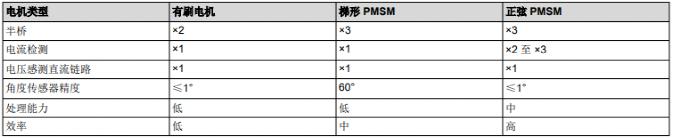

使用图4作为通用模板,表1列出了在选择算法FOC或阻塞换向时所需的外设和性能。

表1.电机控制类型的外设和电路需求

TI具有许多不同的MCU,可满足算法和角度传感器的要求。重要的因素包括IC的大小和实现高性能驱动系统的实时能力。在电机控制算法中使用了C2000实时微控制器和基于Arm的微控制器。

功率级要求 根据机器人的驱动器位置,功率级别在10W至4kW之间变化,大多数驱动器在10W至1.5kW之间。

驱动器通常在低于60V的SELV电压范围内工作。因此,组件必须在最高达60V的电压下工作。对于放大器、FET和栅极驱动器,为了减轻系统中潜在噪声的影响,最好使用最高可在100V电压下运行的元件。在定义驱动器的电气规格后,还有其他设计注意事项。

可用于实现印刷电路板(PCB)的物理尺寸是另一个设计注意事项。小尺寸IC和高度优化的功率密度设计对于实现小空间设计目标至关重要。高功率密度会导致机器人的潜在温度限制,在该限制下机器人的外部不得高于55°C。在55°C时,在30秒内会发生全厚度皮肤灼伤。温度管理方法不得包括风扇或液体等额外冷却方式。

温度管理和空间的平衡促成功率级相对于单位尺寸瓦特数的平衡,这会影响功率级架构。可能需要解决的一个问题是,确定功率级是否需要在更高的频率下工作。这一问题通常出现在MOSFET中,但与基于MOSFET的系统相比,GaN FET等新技术也可提高开关性能。对于温度敏感型系统,与MOSFET技术相比,GaN FET具有更高的理论效率,因为其开关损耗非常低。频率的增加会导致MCU需要额外的功能,这样才能支持以足够高的分辨率实现更高频率开关所需的信号发送。

TI MOSFET栅极驱动器让客户能够以尽可能高的速度开关MOSFET,而TI低压GaN FET让客户能够快速比较和考虑机器人中每个位置的最佳FET类型。

需要使用高性能MOSFET或GaN FET来实现驱动器,从而提高电机效率。精密算法有助于减少电机FET的开关需求和损耗。

人形机器人由电池供电,供电电压通常为48V,或者在39V至54V之间,具体取决于电池的电量状态。使用的电压取决于所设定的最小电池电量级别。前面提到,驱动器在39V时所需的最大功率为4kW,可以看出,机器人驱动器需要在大约102Arm的电流下以最高效率工作来提供所需的功率,但同时考虑到0A左右的精确测量,在这里缩短FET的死区时间还有利于0A左右电流测量的线性,让测量在低电流下更加精确。

在评估功率级要求和选择适当的电流检测器件以实现所需的性能水平时,电流检测也是一个重要的设计考虑因素。

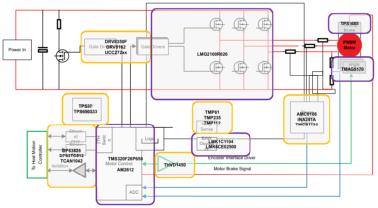

TI提供同相电流感测和低侧电流感应模拟选项,以及有关如何高效实现系统的设计指南。通常使用同相电流感测,以便始终能够检测电流并提高测量的精度。有三种不同的电流测量选项:

表2.适用于同相电流测量的典型同相电流感测选项

对于电流感测放大器和Δ-Σ调制器,由于组件改进,这些技术所用的电流电平缓慢地移动到100A左右。

电流传感放大器

Δ-Σ调制器

霍尔传感器

GaN Fet功率级

栅极驱动器

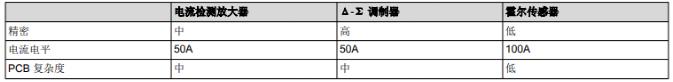

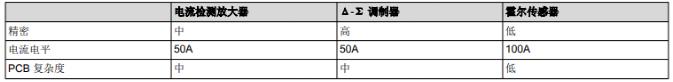

功能安全 在规划未来的设计时,选择能够简化功能安全认证的器件非常重要。ISO13482、ISO10218和ISO 3691-4标准阐明了未来对人形机器人的预期。两种C类标准(ISO10218和ISO3691-4)都参考了ISO13849,规定系统必须是PLd。但是,ISO3691-4将架构交给实现者来确定,而ISO10218则要求CAT3架构。考虑到这些标准中的最糟糕情况,至少需要考虑人形机器人的CAT3 PLD安全注意事项。实现CAT3系统时,必须采用图5所示的安全架构。

图5.IEC13849-1:2015中的插图

示例系统

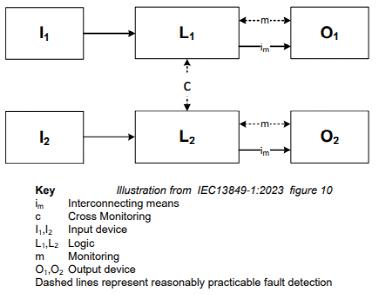

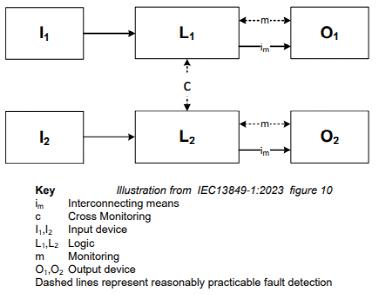

图6中的框图显示了建议解决方案,以使用TI组件解决1.5kW系统设计问题,下面示出了具体可以使用的元件。

图6.示出实现系统可能所需器件的电机驱动器解决方案