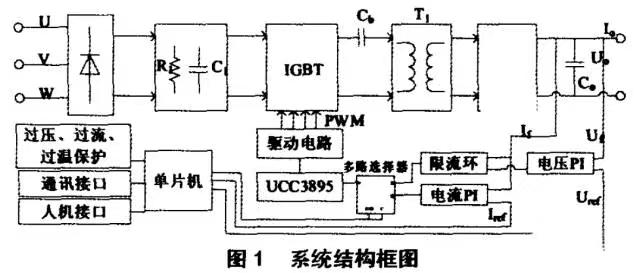

该电源模块的总体系统结构主要由三相整流模块、全桥 IGBT 功率模块、高频变压器、输出滤波电感、输出滤波电容和主控制电路组成。其输出方式分为恒压输出和恒流输出两种,因此反馈回路也有两路。一路是内环为限流环、外环为电压环的反馈回路(恒压输出方式);另一路是仅有电流环的反馈回路(恒流输出方式)。两路反馈信号经过一个由单片机控制的多路模拟选择器送入移相控制芯片 UCC3895,产生 PWM 信号,再通过 IGBT 驱动电路控制 IGBT。在恒压模式下,内环的限流环可起到限流作用;在恒流模式下,系统的输出电压即为全桥电路以占空比输出时的电压,无需进行限压,仅存在一个电流环。系统中的电压、电流环均采用限幅 PI 调节器,由硬件电路实现,以确保电源模块负反馈的快速性。而电压参考 Uref、电流参考 Iref、恒压和恒流两个工作模式的选择、过压、欠压、过流、过温保护以及与计算机的通信等功能,则由单片机完成,以实现电源模块的灵活性。

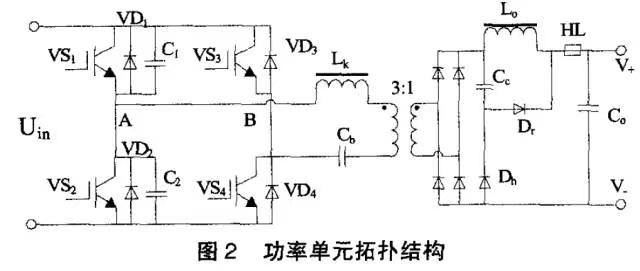

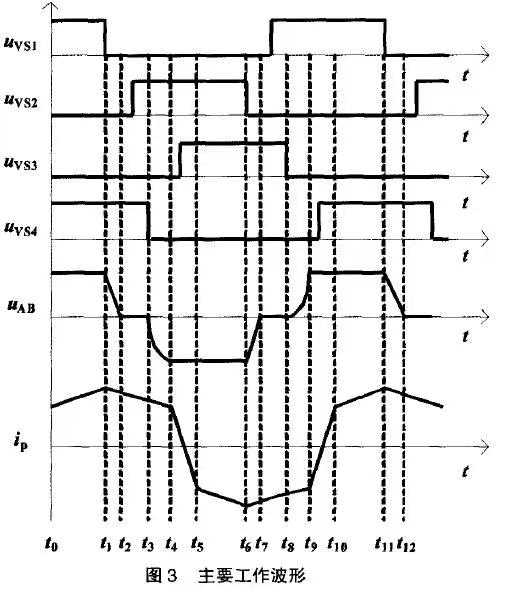

全桥变换器拓扑因其开关管的稳态关断电压等于直流输入电压,而非推挽、单端正激或交错正激拓扑的两倍,且输出为具有正负的全波,不会造成变压器磁芯偏磁,所以广泛应用于大功率电源中。本电源模块采用全桥变换器拓扑结构,如图 2 所示。VS1、VS2 组成变换器的超前桥臂,VS3、VS4 组成滞后桥臂,LK 为变压器漏感,Cb 为隔直电容,用于平衡变压器伏秒值,防止变压器偏磁。变压器变比为 3:1,次级输出采用全桥整流。该拓扑利用变压器漏感 LK 和功率开关管的并联电容 C1、C2 产生谐振,实现超前臂的零电压开通与关断;变压器副侧采用由 Dh、Dr、Dc 组成的辅助电路实现滞后臂的零电流开通与关断。通过改变对角线上开关管驱动信号之间的相位差来改变占空比,从而调节电源输出功率。其主要工作波形如图 3 所示。

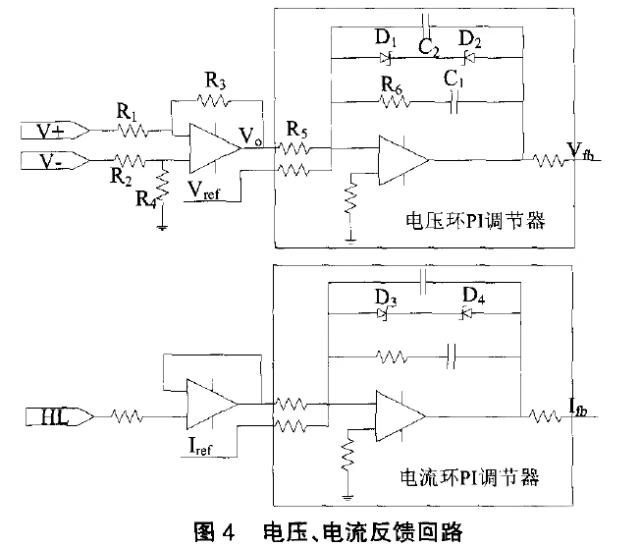

该全桥拓扑的超前臂实现 ZVS 的条件是在死区时间内,要有足够能量抽走将要开通的开关管的并联电容上的电荷,使电容电压下降为零。经计算,在输入电压 Vin = 513 V,输入电流为 33 A,1μs 时达到 ZVS 的条件下,可得出相关参数。滞后臂要实现 ZCS,要求原边电流在超前管关断后到滞后管关断前这段时间里能够减小到零,即电容 Cc 上储存的能量要大于变压器漏感中的能量。通过计算可得 Cc = 0.43μF。该电源模块能够实现串并联,其电流采样采用霍尔电流传感器,电压采样采用差分信号反馈,只与输出电压正负两端的电压差有关。在两个模块串联时,上下电源模块的 V - 端电压不同,但对每个电源模块的电压反馈无影响。此外,控制电和主电路也是隔离的,因此该电源模块可实现串并联。电压反馈信号 V + 和 V - 经过差分式减法电路得到电压反馈信号 Vo。电压电流调节器的传递函数表明,该调节器由一个 PI 调节器和一个滤波调节器组成。通过调节 R5 和 R6 的比值可改变比例系数,调节 R5 和 C1 可改变积分常数。该调节器还可提供一个原点极点、一个低频零点和一个高频极点的补偿网络,选择合适的参数可调节闭环系统的稳定性与快速性。图 4 中的稳压管对调节器起到限幅作用。

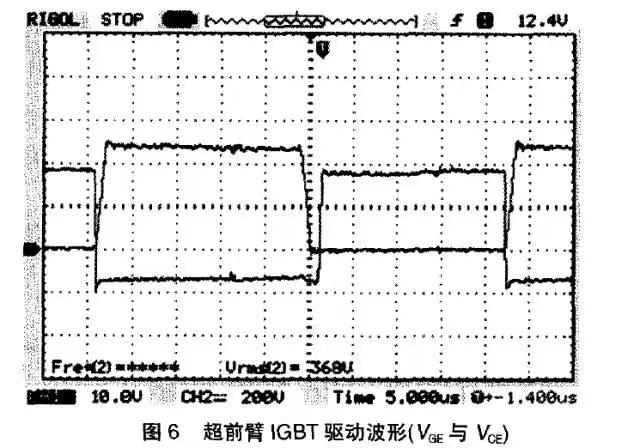

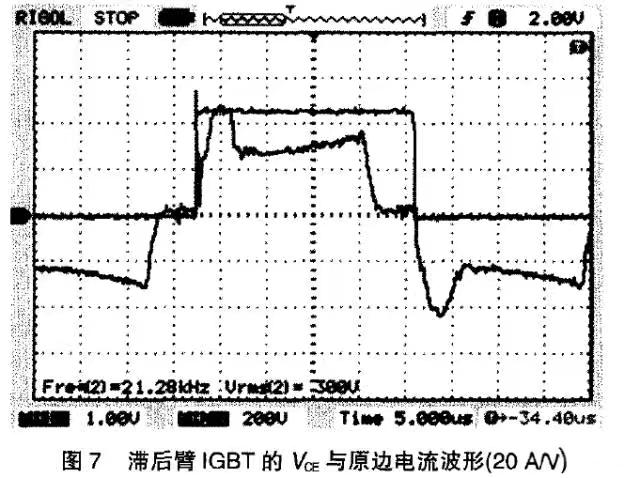

根据上述设计,研制了一台功率为 10 kW 的实验样机。部分实验波形如图 6 所示。从图 6 可以看出,驱动电路提供的负电压可保证 IGBT 关断时,VGE 在 0 V 以下,且驱动电路抗干扰能力良好。超前臂 IGBT 开通时,VCE 已为零,关断时 VCE 缓慢上升,实现了 ZVS。由图 7 可知,滞后臂 IGBT 开通时,电流上升缓慢,关断时电流已为零,实现了 ZCS。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。