基于分立

晶体管的电流平衡电路因其电路简单、元件数量少而得到广泛应用,但也存在一些性能缺点。晶体管基极-发射极电压 (V BE )、LED 正向压降和温度变化的不匹配可能会导致 LED 亮度不匹配。本文将基于

运算放大器 (op amp) 的 LED 电流平衡电路与更常见的基于分立晶体管的解决方案的技术性能进行了比较。

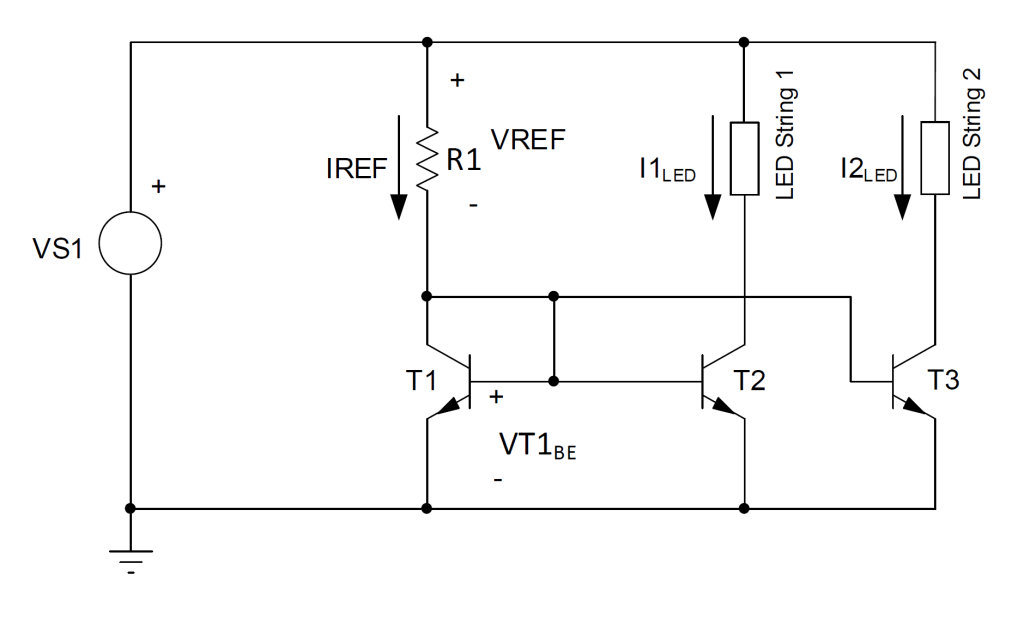

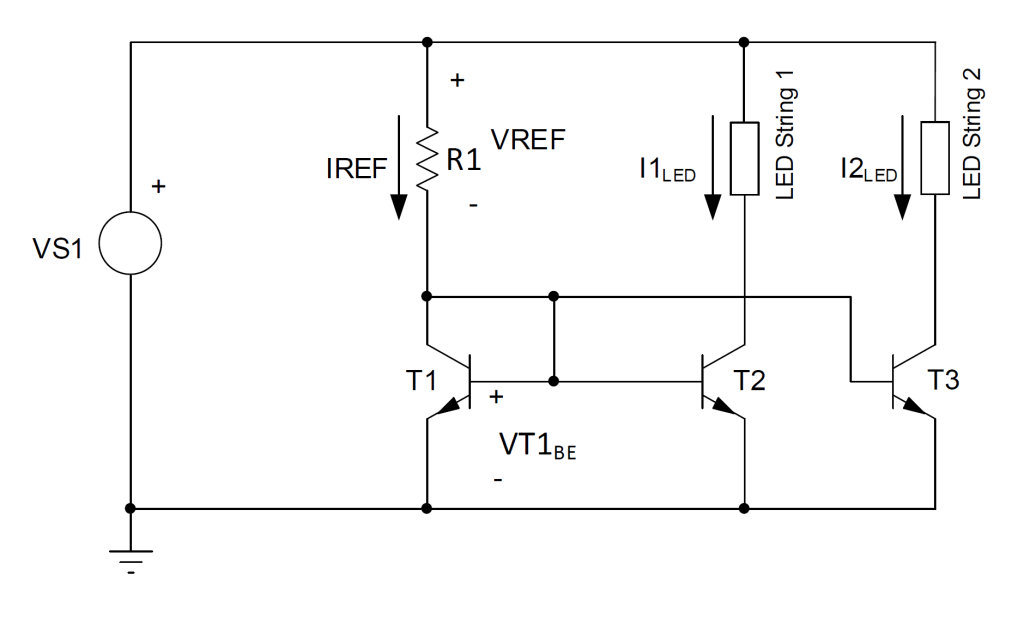

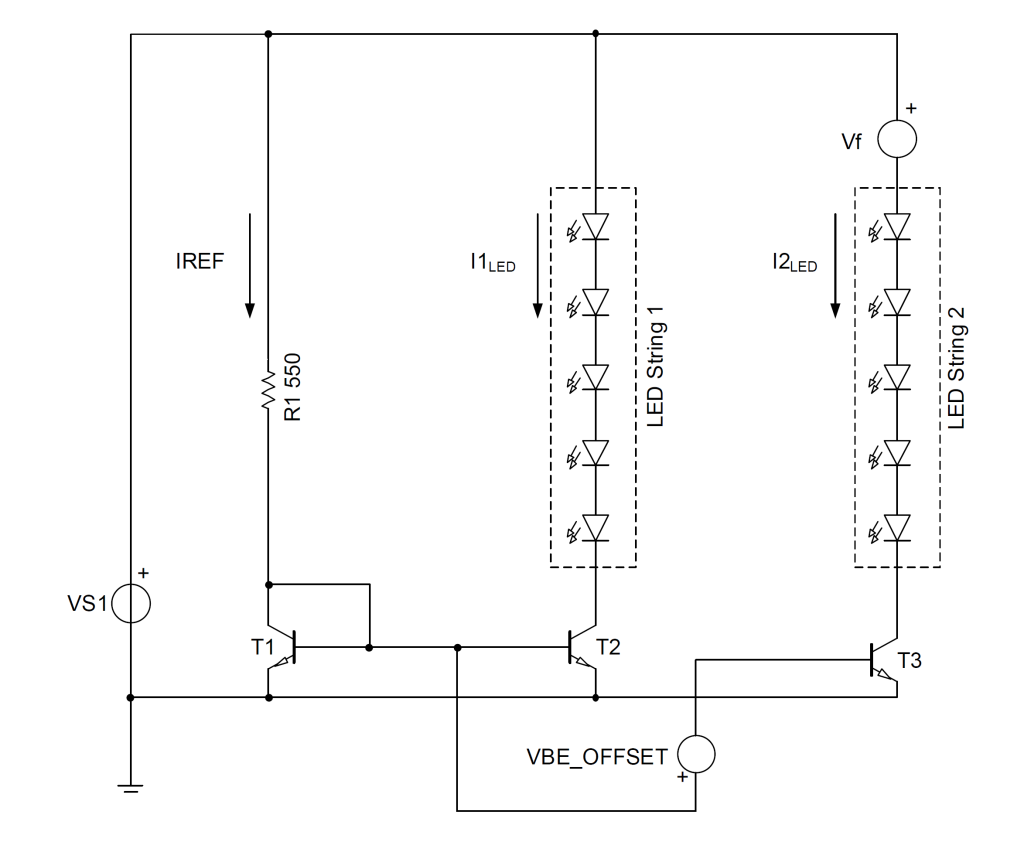

图 1显示了基于分立晶体管的 LED 电流平衡电路的简化原理图。 运算放大器增强汽车 LED 灯串电流平衡

图 1这是基于分立晶体管的电流平衡电路的外观。资料德州仪器

图 1 中的电路使用固定电压 (VS1)、

电阻器 (R1) 和配置为

二极管的双极 NPN 晶体管 (T1) 来设置参考电流 (I REF )。 I REF通过晶体管 T2 和 T3 分别镜像为 I1 LED和 I2 LED。公式 1 显示了流过晶体管的电流。理想情况下,电流I REF、I1 LED和I2 LED相等。

I REF = V REF /R1 = VS1-VT1 BE /R1 (1) VT1 BE是晶体管T1 的基极-发射极电压。对于相同的给定电流,该电压可能会随着工艺和温度的变化而发生很大变化。在该电路中,存在三个电流臂,其中只有两个电流流过 LED 灯串。电源必须提供 T1 汲取的电流来设置 I REF。 T1 汲取的电流可能达到数毫安,因此会造成功率损耗。

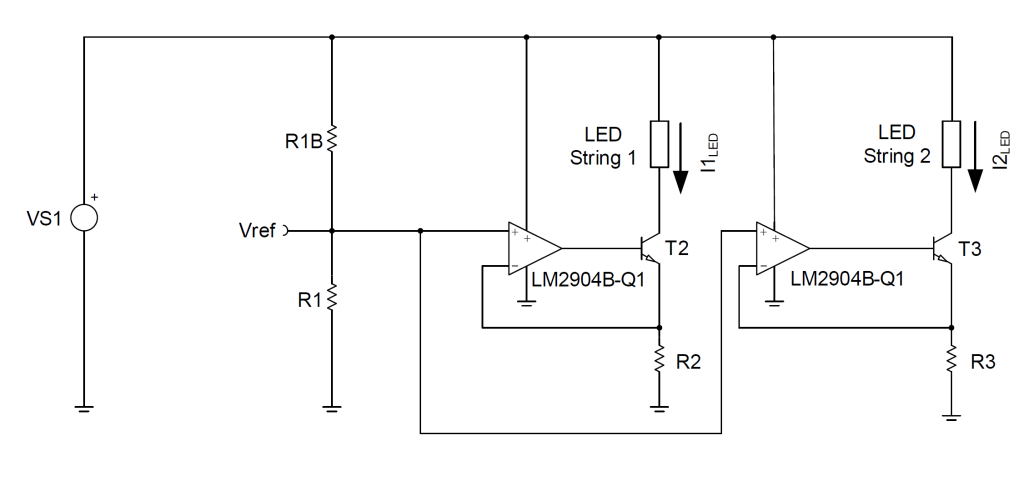

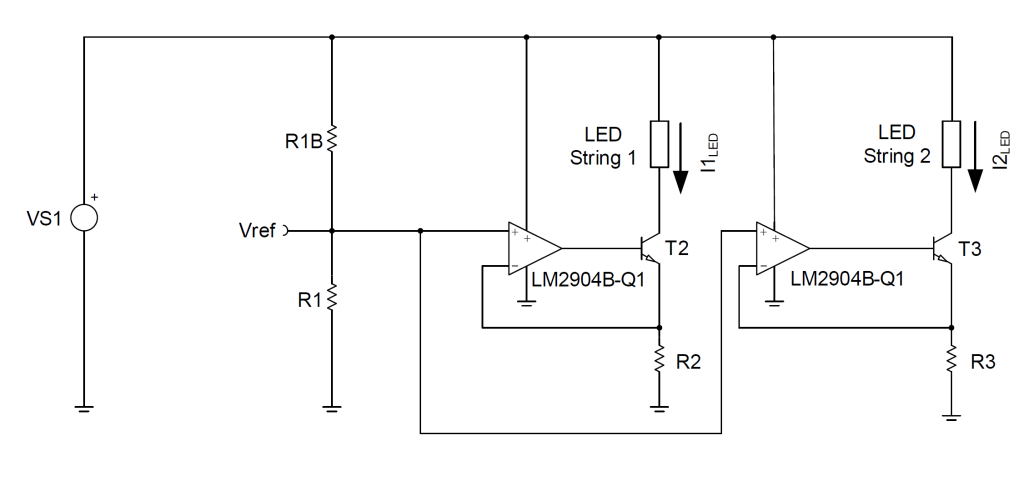

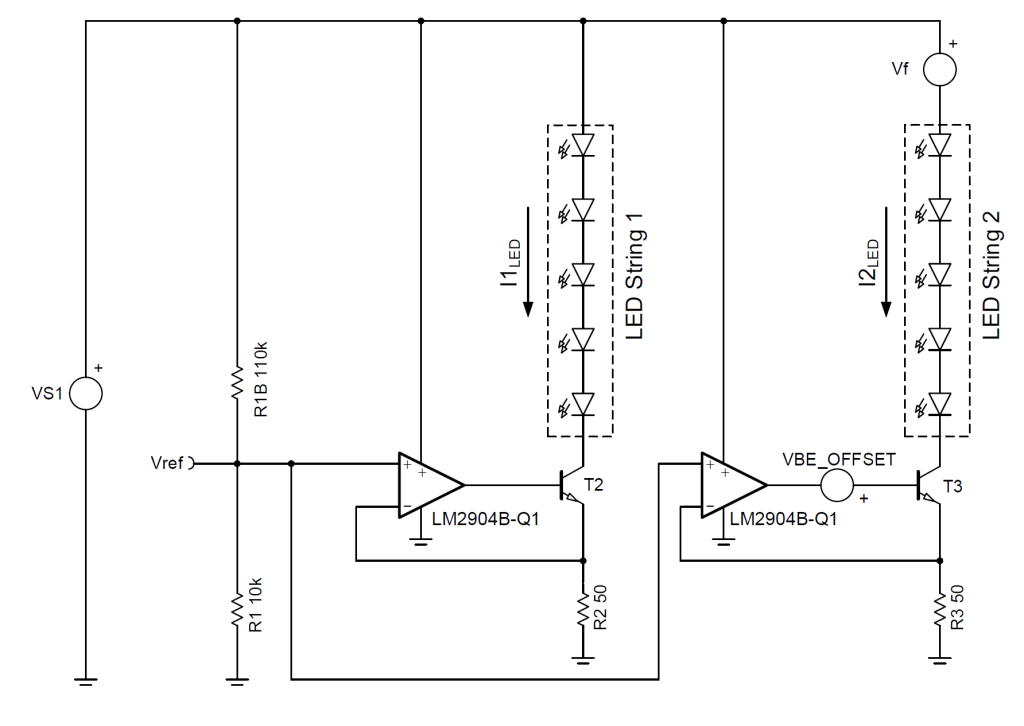

图 2显示了基于运算放大器的 LED 电流平衡电路的简化原理图。

运算放大器增强汽车 LED 灯串电流平衡

图 2基于运算放大器的电流平衡电路使用电流转换器的高侧电压来为 LED 提供恒定电流。资料德州仪器

参考电压 (V REF ) 由使用 R1、R1B 和 VS1 的分压器创建。通过将检测电阻器 R2 和 R3 两端的电压反馈回LM2904B-Q1双汽车运算放大器的反相输入来调节电流。公式 2 计算流过晶体管 T2 和 T3 的电流:

I1 LED = I2 LED = V REF /R2 = VS1/R2 × R1/(R1+R1B) (2)

其中 R2 等于 R3。

I1 LED1和 I2 LED取决于 R1、R1B、R2 和 R3 的电阻容差和温度漂移系数。使用

精密电阻(例如0.1%)将限度地减少电阻容差和温度漂移的影响;与基于分立晶体管的解决方案相比,它还可以确保更好的电流匹配工艺和温度变化。由于 V REF设置电流(与基于分立晶体管的电路不同),因此可以通过增加 R1 和 R1B 的值来??减少流过 R1 和 R1B 的电流,从而限度地减少功率损耗。

NPN V BE不匹配对 LED 电流的影响

现在让我们比较两个电路之间不匹配的元件特性的影响以及温度和电源的影响。

如果出现以下情况,相同电流下的 NPN 晶体管 V BE可能会出现不匹配:

晶体管因制造批次、发射极面积或温度而异。

放置晶体管的 PCB 上存在应力。

NPN晶体管的基极电阻和基极电流不同。

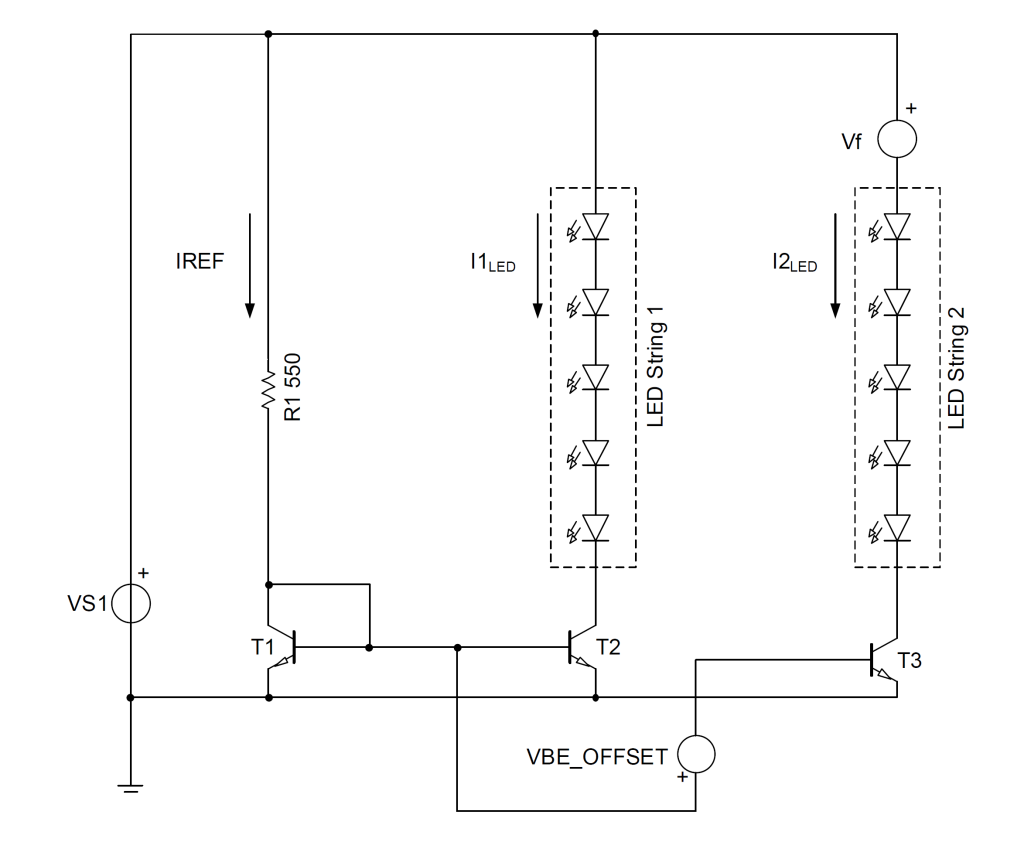

V BE的不匹配会影响流经每个 LED 电流串的电流。 双极晶体管的 V BE电压可能会漂移 –2 mV/°C。除了初始 V BE偏移电压之外,晶体管之间 10°C 的温差还会在 V BE中产生 20mV 的差异。 图 3显示了一个基于分立晶体管的电流平衡电路,其中包含两个包含五个 LED 的灯串。电源电压 (VS1) 设置为 12 V。电阻器 R1 和 NPN 晶体管 T1 配置为二极管组 I REF通过 T1 在室温下为 20 mA。将电压源 V F和 V BE_OFFSET添加到电路中分别表示 LED 正向压降和晶体管的V BE电压的差异。优选地,这些电压源不会出现在电路中。 运算放大器增强汽车 LED 灯串电流平衡

图 3该原理图突出显示了基于分立晶体管的电路的V BE和 V F的影响。资料德州仪器

图 4说明了图 3 电路中 T2 和 T3 之间V BE电压变化的影响。将 V BE_OFFSET从 –25 mV 扫描到 25 mV 会导致 I2 LED电流分别从 31.5 mA 变化到 11.5 mA。当 V BE_OFFSET为 0 V 时,I1 LED和 I2 LED与 20 mA 的设定电流之间存在高达 57.5% 的不匹配。如公式 1 所示,通过 LED 的电流取决于 VT1 BE。因此,V BE的任何不匹配都会导致 LED 串电流不匹配,包括初始偏移误差和温度变化。 运算放大器增强汽车 LED 灯串电流平衡

图 4显示了基于分立晶体管的电路的 V BE电压差的影响。资料德州仪器

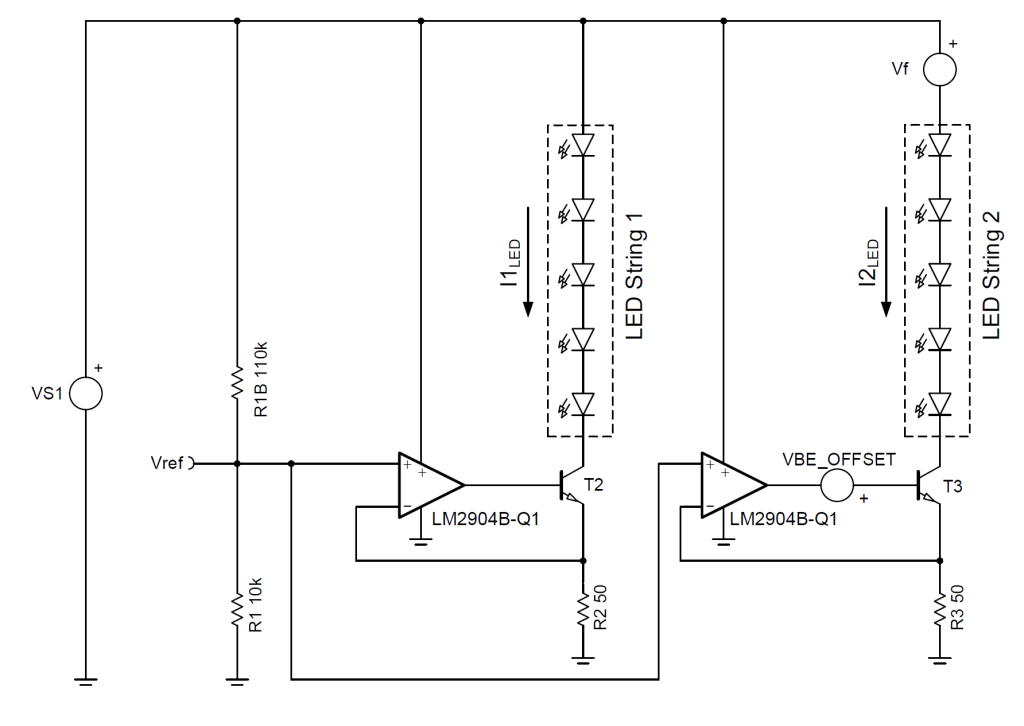

图 5显示了推荐的电流平衡电路,其中包含运算放大器和两串 5 个 LED。原理图中显示的元件值在每个支路中产生 20 mA 的电流。为了进行公平比较,变量和扫描条件与图 3 中的原理图相同。 运算放大器增强汽车 LED 灯串电流平衡

图 5显示了基于运算放大器的电路的 V BE影响。资料德州仪器

图 6显示了图 5 中电路的 T2 和 T3 之间的V BE电压变化的影响。将 V BE_OFFSET(即 T2 和 T3 晶体管的 V BE电压差)从 –25 mV 扫描到 25 mV 会导致I2 LED电流的变化范围分别为 19.92101 mA 至 19.921024 mA。与基于分立晶体管的电路相比,在 V BE_OFFSET为 0 V 时,I1 LED和 I2 LED之间的 0.00004% 失配(设定电流为 19.921017 mA)是一个显着的改进。误差的减少是因为该设计使用运算放大器的反馈环路来确保检测电阻器两端的电压恒定,以生成 20 mA 的电流。 运算放大器增强汽车 LED 灯串电流平衡

图 6显示了基于运算放大器的电路的 V BE电压差的影响。资料德州仪器

自热对 LED 电流的影响

PCB 上的温差和局部自热对 LED 电流平衡电路有重大影响。用于仿真的分立晶体管和 LED 电路模型并未对自热效应进行建模;因此,其效果在模拟中不可见。

由于距热源的距离不同而导致 T2 和 T3 晶体管之间的温差可能导致 V BE出现显着差异。这种差异将导致较热的 LED 串中产生更多电流,从而导致额外的温度升高(更高的功耗)和正反馈周期。如果这种热正反馈不受控制,单个 LED 灯串可能会消耗所有电源电流并损坏晶体管和 LED。如果单一电源为所有 LED 灯串供电,设计人员必须考虑自热问题。

基于运算放大器的电路不会受到电流不平衡引起的任何自热的影响,因为 R2 和 R3 两端的电压是经过调节且恒定的。如果晶体管自热导致 V BE漂移,闭环配置会改变基极电压(运算放大器输出)以驱动晶体管并保持电流恒定。 I2 和 I3 的漂移极小。但是,如果需要考虑失调电压漂移,请考虑使用较低漂移的器件,例如OPA4991-Q1四路汽车运算放大器。

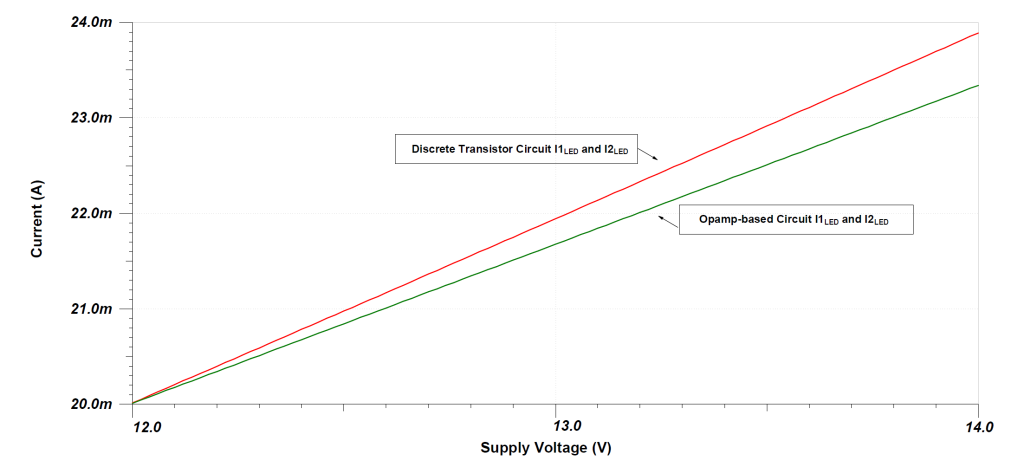

电源变化对 LED 电流的影响

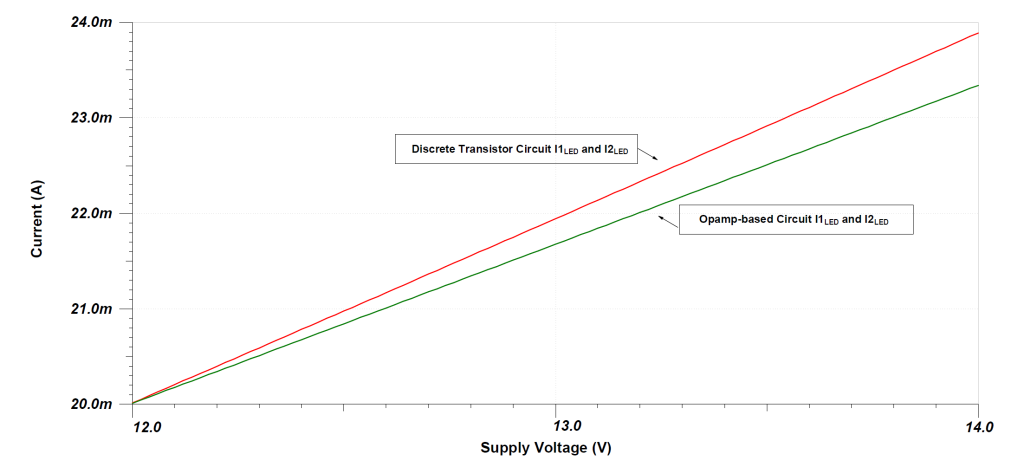

图 7显示了 LED 电源电压从 12V 变化到 14V 分别对分立晶体管和基于运算放大器的电路的影响。分立晶体管电路的I REF和运算放大器电路的 V REF均取决于电源电压。电源的变化会成比例地影响电流。两种电路的 LED 电流都会随 LED 电源的变化而变化,但基于运算放大器的解决方案的变化斜率较低。如果电源变化幅度很大,则基于分立晶体管的解决方案与初始电流的偏差将。 运算放大器增强汽车 LED 灯串电流平衡

图 7比较显示了两个电路中电源变化的影响。资料德州仪器

在图 2 所示的电路中使用外部参考电压来设置 I REF可能需要具有更高输出电流的 V ref,但可以限度地减少电源变化的影响。图 4 中的电路有一个低电流负载来设置 V ref。

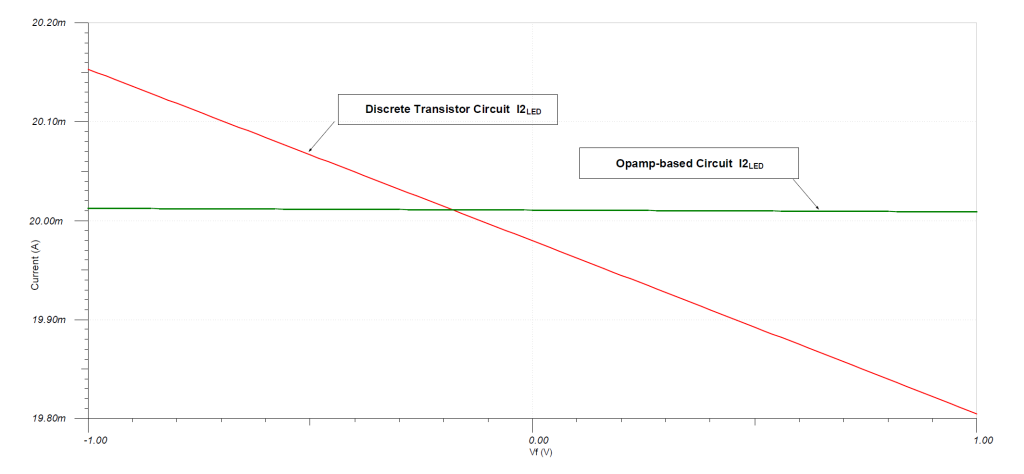

LED 正向压降对 LED 电流的影响

由于工艺变化或面积或温度差异,各个 LED 可能具有不同的正向压降。这些差异将导致 LED 串之间的累积正向压降差异。

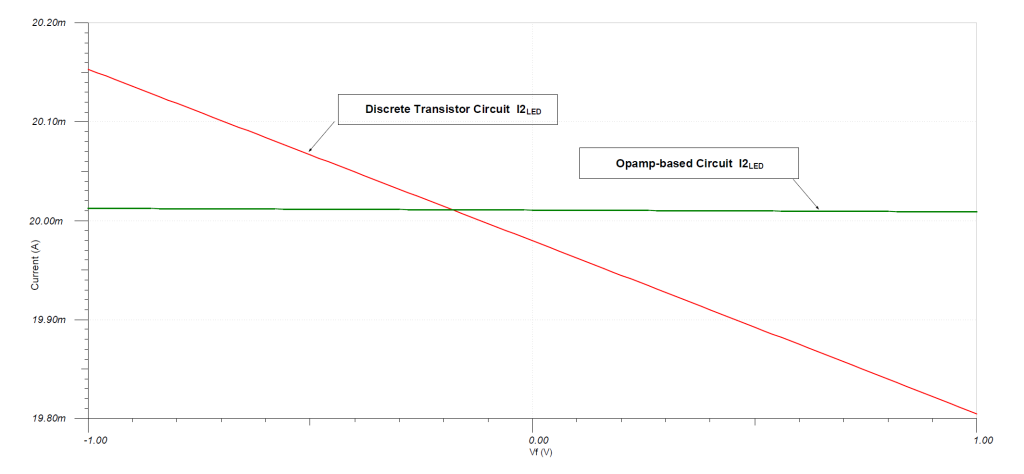

图 8显示了将基于分立晶体管的电路和基于运算放大器的电路与变量 V F(从 –1V 扫描到 1V)进行比较的仿真结果。这模拟了 LED 串 1 和 LED 串 1 之间的累积正向电压之间的差异。 LED 灯串 2。结果显示,在基于分立晶体管的电路中,LED 灯串电流变化为 330μA,而在基于运算放大器的电路中,LED 灯串电流保持相对恒定。 运算放大器增强汽车 LED 灯串电流平衡

图 8仿真结果比较了两个电路中 LED 正向压降的影响。资料德州仪器

比较两种 LED 电流平衡电路(基于分立晶体管的电路和基于运算放大器的电路),显示组件失配的影响以及温度和电源电压的影响。如本文所示,基于运算放大器的电路可适应由工艺变化和温度引起的 V BE变化,并且更不受电源和 LED 正向压降变化的影响。