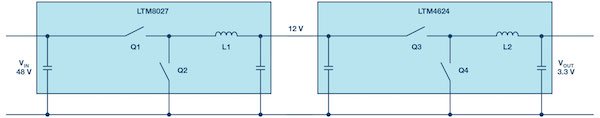

于需要从高输入电压转换为极低输出电压的应用,有不同的解决方案。一个有趣的例子是从 48 V 降至 3.3 V 的转换。这种规格不仅在信息技术市场的服务器应用中很常见,而且在电信领域也很常见。 如果降压转换器(降压)用于此单个转换步骤,如图 1 所示,则会出现占空比较小的问题。

图 1:在一个转换步骤中将电压从 48 V 转换为 3.3 V。

占空比是导通时间(当主

开关打开时)和关断时间(当主开关关闭时)之间的关系。降压转换器具有占空比,其由以下公式定义:

占空比\周期=

输出\电压

输入\电压

这意味着在 1 MHz 开关频率(每个开关周期 1000 ns)下,Q1 开关的导通时间仅为 70 ns。然后,Q1 开关关闭 930 ns,Q2 开启。对于此类电路,必须选择允许 70 ns 或更短的导通时间的开关稳压器。如果选择这样的组件,则会面临另一个挑战。通常,当工作周期非常短时,降压调节器的极高功率转换效率会降低。这是因为只有很短的时间可用于在电感器中存储能量。电感需要在关断期间长时间供电。这通常会导致电路中产生非常高的峰值电流。为了降低这些电流,L1 的电感需要相对较大。这是因为在导通期间,图 1 中的 L1 两端施加了很大的电压差。

在示例中,我们看到导通期间电感器两端的电压约为 44.7 V,开关节点侧的电压为 48 V,输出侧的电压为 3.3 V。电感电流通过以下公式计算:

iL=1L∫uLdt 如果电感器两端存在高电压,则电流会在固定时间段内以

固定电感值上升。为了降低电感峰值电流,需要选择较高的电感值。然而,较高值的电感器会增加功率损耗。在这些电压条件下,Analog Devices 的高效 LTM8027 μModule 稳压器在 4 A 输出电流下仅实现 80% 的电源效率。

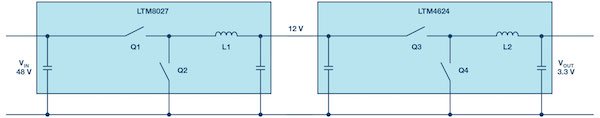

如今,提高电源效率的一种非常常见且更高效的电路解决方案是产生中间电压。图 2 显示了具有两个高效降压(降压)稳压器的级联设置。在步中,48V 电压转换为 12V。然后,在第二个转换步骤中,该电压被转换为 3.3V。 。当电压从 48V 降至 12V 时,LTM8027 μModule 稳压器的总转换效率超过 92%。使用 LTM4624 执行从 12V 降至 3.3V 的第二个转换步骤,转换效率为 90%。总功率转换效率为 83%。这比图 1 中的直接转换高 3%。

图 2:分两步从 48 V 降至 3.3 V 的电压转换,包括 12 V 中间电压。

这可能相当令人惊讶,因为 3.3 V 输出上的所有功率都需要通过两个单独的开关稳压器电路运行。由于占空比短以及由此产生的高电感器峰值电流,图 1 中电路的效率较低。

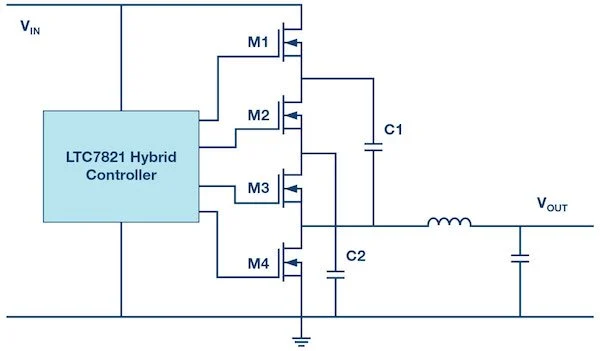

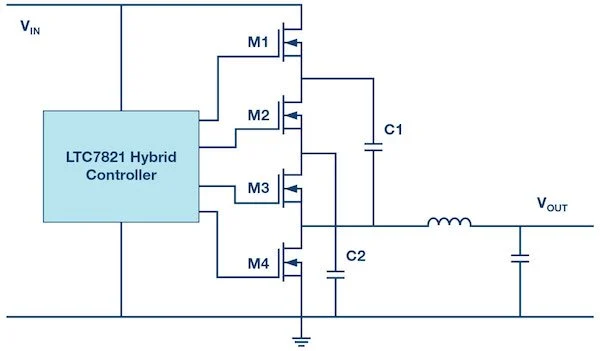

在将单降压架构与中间总线架构进行比较时,除了电源效率之外,还有很多方面需要考虑。 这一基本问题的另一种解决方案是 Analog Devices 的新型混合降压控制器 LTC7821。它将电荷泵作用与降压调节相结合。这使得占空比为 2×VIN/VOUT,因此可以在非常高的功率转换效率下实现非常高的降压比。 图 3 显示了 LTC7821 的电路设置。它是一种混合降压同步控制器。它将电荷泵与利用降压拓扑的同步降压转换器相结合,将输入电压减半。有了它,在 500 kHz 开关频率下将 48 V 转换为 12 V 的转换效率可以超过 97%。对于其他架构,这种高效率只有在低得多的开关频率下才可行。他们需要更大的电感器。

图 3:混合降压转换器的电路设计。

四个外部开关

晶体管被激活。在工作期间,

电容器C1和C2产生电荷泵功能。以这种方式产生的电压通过同步降压功能转换为调节的输出电压。为了优化 EMC 特性,电荷泵与软开关操作一起使用。

电荷泵和降压拓扑的组合具有以下优点。由于电荷泵和同步开关调节器的优化组合,转换效率非常高。外部 MOSFET M2、M3 和 M4 只需承受低电压。电路也比较紧凑。与单级转换器方法相比,

线圈更小且更便宜。对于该混合控制器,开关 M1 和 M3 的占空比为 D = 2 × VOUT/VIN。对于 M2 和 M4,占空比的计算公式为 D = (VIN – 2 × VOUT)/VIN。

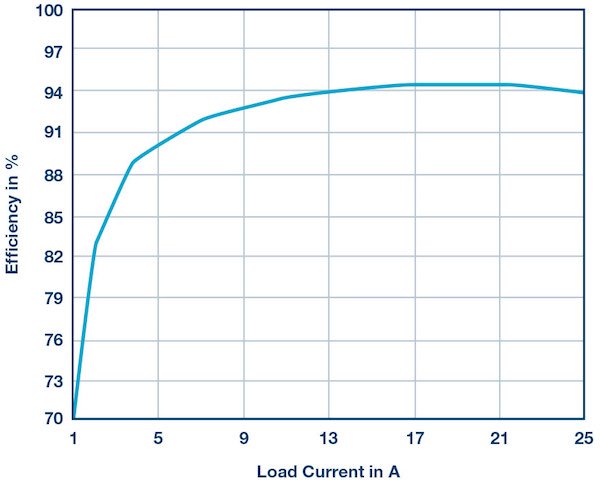

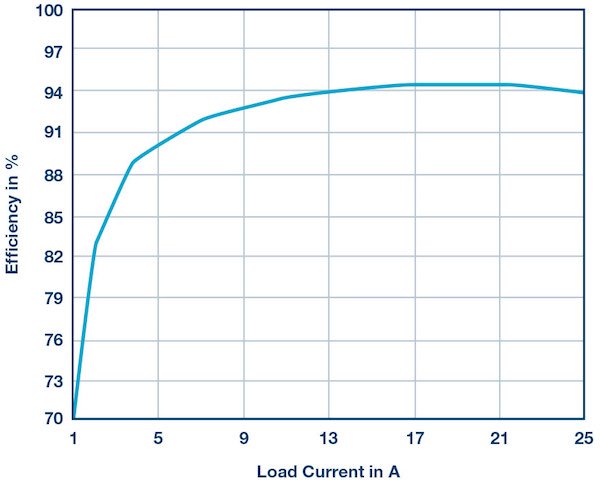

图 4:在 500 kHz 开关频率下将 48 V 转换为 5 V 的典型转换效率。

对于电荷泵,许多开发人员假设功率输出限制约为 100 mW。采用 LTC7821 的混合转换器开关专为高达 25 A 的输出电流而设计。为了获得更高的性能,多个 LTC7821 控制器可以以同步频率的并联多相配置连接,以分担总体负载。

图 4 显示了不同负载电流下 48 V 输入电压和 5 V 输出电压的典型转换效率。在大约 6 A 电流时,转换效率可达到超过 90%。在 13 A 至 24 A 之间,效率甚至高于 94%。

图 1:在一个转换步骤中将电压从 48 V 转换为 3.3 V。

图 1:在一个转换步骤中将电压从 48 V 转换为 3.3 V。 图 2:分两步从 48 V 降至 3.3 V 的电压转换,包括 12 V 中间电压。

图 2:分两步从 48 V 降至 3.3 V 的电压转换,包括 12 V 中间电压。

图 4:在 500 kHz 开关频率下将 48 V 转换为 5 V 的典型转换效率。

图 4:在 500 kHz 开关频率下将 48 V 转换为 5 V 的典型转换效率。