这篇关于

电感器建模的文章介绍了如何获得

电感器绕组的适当交流电阻。电感器的终电路模型是通过对交流电阻进行实验室测量得出的,该模型包含了所有损耗机制。仅靠邻近度分析并不能显示所有测量到的损耗。

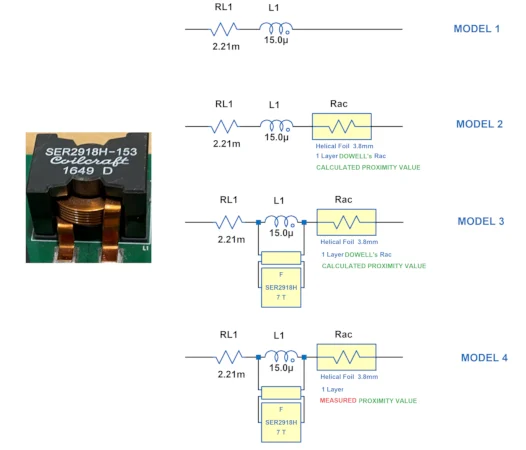

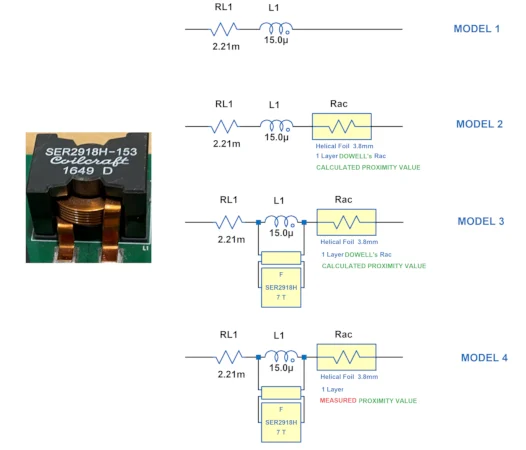

电感电路

模型图 1 显示了我们要建模的电感器:用螺旋箔绕组构成的 Coilcraft 部件。该图中显示了四种电路模型变化。模型 1 是根据制造商提供的直流电阻和电感值数据构建的。这是大多数设计师使用的建模范围。运行电路仿真后,电感器损耗将单独分析,而不是依赖于损耗的仿真结果。模型 2 使用邻近损耗分析包括绕组的交流电阻。在高频下,大部分电流流过绕组的内部,大部分铜未使用。这导致电阻大幅增加。我们将在本文中看到,预测的损耗仍然低于观察到的结果。

模型 3 增加了一个电路,用于在仿真过程中动态计算电感中的磁芯损耗。该模型是根据给定材料的测量磁芯损耗数据构建的。(本文部分详细介绍了该磁芯损耗模型的细节。)该磁芯模型将显示取决于施加到电感上的波形的其他损耗。它不仅仅取决于电感磁芯的交流磁通摆动。标准分析技术不会显示这种依赖性。 ,模型 4 依赖于交流电阻的实际测量。该尺寸将包括邻近损耗效应和电感器磁芯间隙周围边缘场导致的电阻增加。由于绕组靠近磁芯间隙,因此边缘损耗对于此特定电感器非常显著。

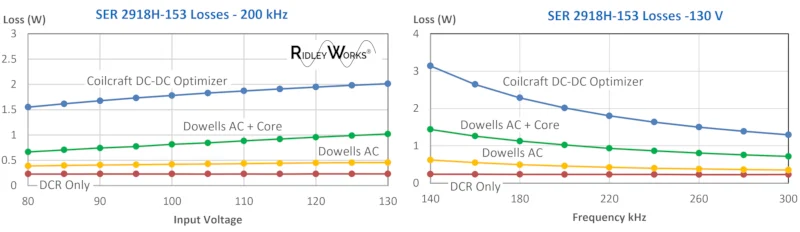

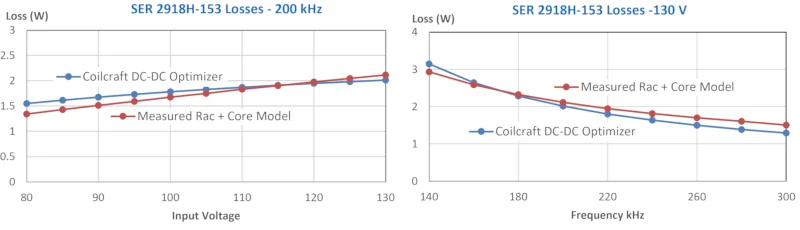

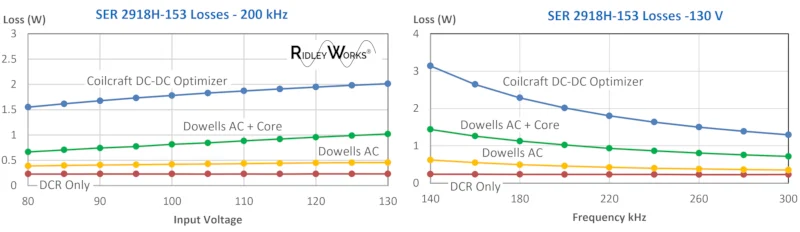

图 1.具有四种不同电路模型的螺旋绕组电感器。图片由Bodo's Power Systems 提供 图 2 显示了通过运行 LTspice 仿真获得的前三个电路模型的预测损耗。直流电路模型预测的损耗,该数据以红色显示。这表明耗散比 Coilcraft DC-DC [1] 优化器软件预测的要小 10 倍。模型 1 不会给我们令人满意的结果。

图 2.实际电感器损耗与模型 1-3 的模拟结果对比。图片由Bodo's Power Systems 提供

添加Dowell 方程解[2]的结果显示箔片损耗增加,但与预测结果的一致性仍然较差。添加铁芯损耗后,如绿色曲线所示,我们接近实际损耗的 50% 左右。该模型也不足以预测电感器的行为。

制造商绕组电阻数据 多年来,磁芯损耗预测已被证明效果良好。仍不确定的量是交流绕组电阻。许多因素都会影响交流电阻,包括磁芯间隙周围的集中场。

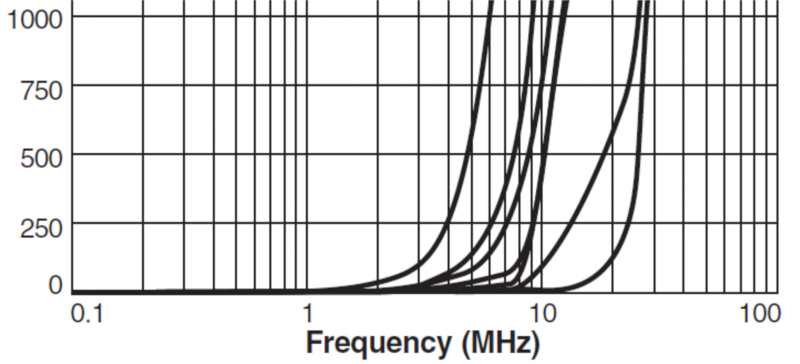

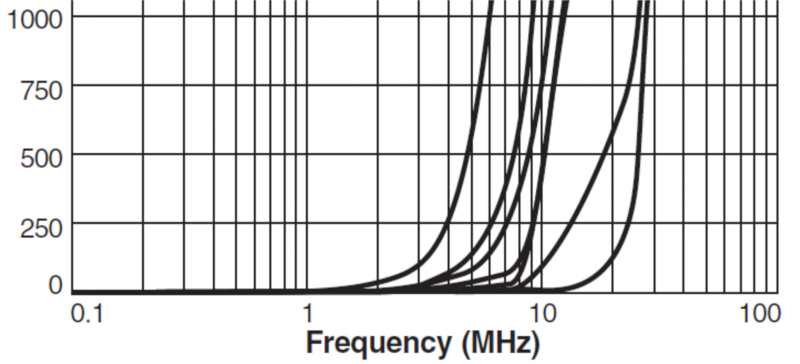

图 3. 制造商提供的交流电阻测量。图片由 Bodo's Power Systems提供

制造商可能会在其数据表中提供交流绕组电阻,但我们的经验是,这是一种非常不可靠的测量方法。图 3 表明,对于我们正在分析的特定部件,无法解析图表上的数据。由于电阻绘制为线性量而不是对数量,因此您无法在 200 kHz 区域提取任何有用的信息。我们必须自己找到这些数据才能建立一个好的模型。

准确测量绕组电阻

磁绕组电阻是测量难度较大的一种。对于本文所讨论的电流电感器,直流电阻非常低,约为 2 mΩ。必须从具有大量电感元件的电感器的阻抗扫描中提取此低值。这对

测量仪器提出了个挑战。其次,低电阻将小于连接器电阻,因此我们必须使用一种可消除测量中接触电阻的装置。 我们倾向于使用开尔文连接测试夹具来消除连接错误。图 4 显示了 AP Instruments AP300 分析仪的设置。请注意,分析仪通道 B 的输入直接连接到电感器的箔出口引线。这阻止我们测量

端子的接触电阻。宽带注入

变压器是测量设置的一部分,允许我们以这种方式连接。

图 4.使用 AP300 分析仪测量电感器 RAC。图片由Bodo's Power Systems 提供

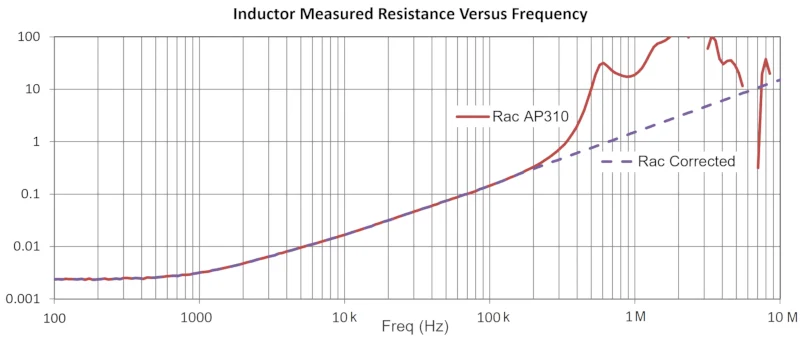

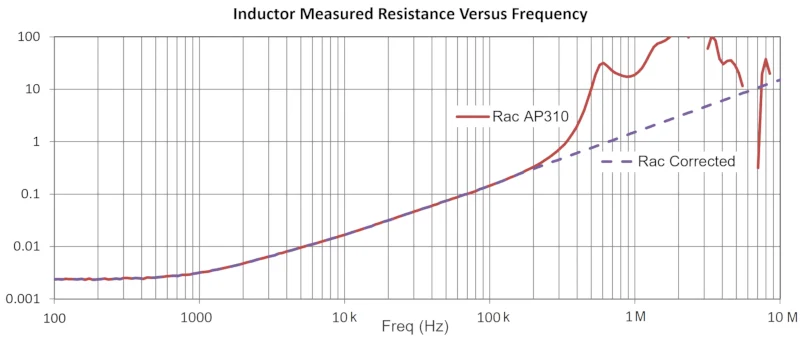

图 5 显示了分析仪的原始阻抗测量值。根据我们的经验,由于电感器和测试装置的谐振和寄生效应,测量值总是偏离真实值。在这种情况下,您可以看到 250 kHz 处尺寸的上升曲线。

我们在磁特性方面拥有多年的经验,这让我们能够智能地预测实际的 RAC 测量值应该是多少。

我们知道交流电阻在较高频率下具有直线(对数)特性,我们通常可以从测量准确的曲线较低频率部分近似该斜率。凭借在对数刻度上绘制的接近损耗特性的经验,可以对可靠模型的近似值产生直觉。对于大多数设备,我们可以看到经典的Dowell 方程特性,经验丰富的磁性设计工程师可以立即识别这些特性。 紫色虚线曲线显示交流电阻的假定值,该值将用于构建电感的正确模型。该曲线的斜率很有趣,为 +20 dB/十倍频程。如果我们只经历绕组中的接近损耗,我们预计终渐近线为 10 dB/十倍频程,因为电阻将以频率的平方根上升。

图 5. 测量的交流电阻 - 原始数据和推断的测量值。图片由 Bodo's Power Systems提供

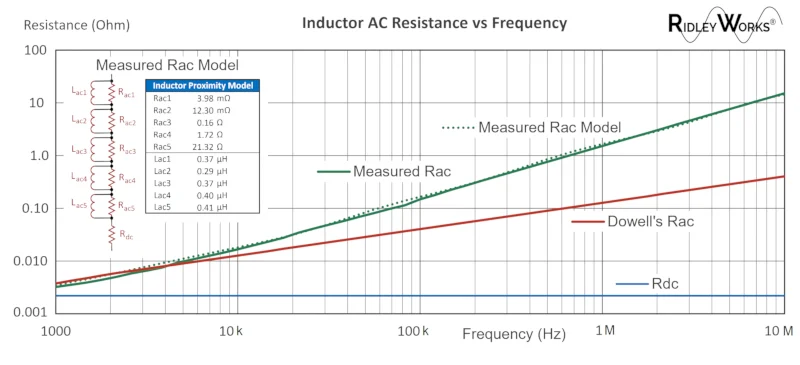

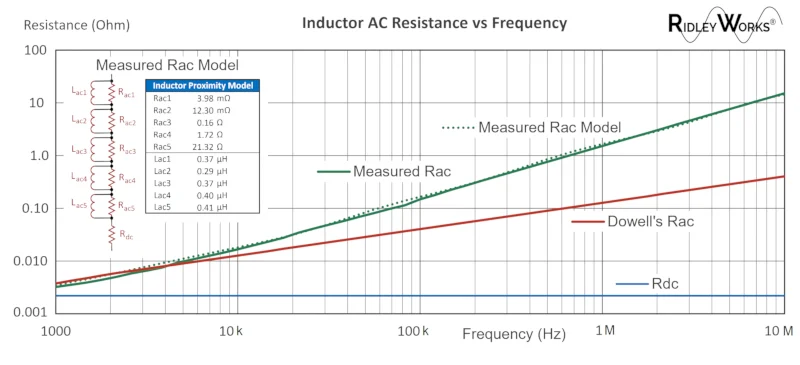

图 6 显示了三种不同的电阻图。首先,我们有直流电阻,其固定值略高于 2 毫欧姆。我们用红色表示扁平箔绕组的 Dowell 方程解 。即使在 1 kHz 时,电阻也会显著增加。尽管电阻大幅增加,但还不足以解释电感中的损耗。 ,图 6 中绘制了绿色的 RAC。这是从图 5 推断出来的值。该数据适合电路模型,模型生成在 RidleyWorks 中完全自动化。5 阶 RL 网络与交流电阻的实际测量结果非常匹配。根据所示的值,该 RL 网络是图 1 中模型 4 使用的等效电路。

图 6. 测量 rac 时不同绕组电阻值与电路模型。图片由 Bodo's Power Systems提供

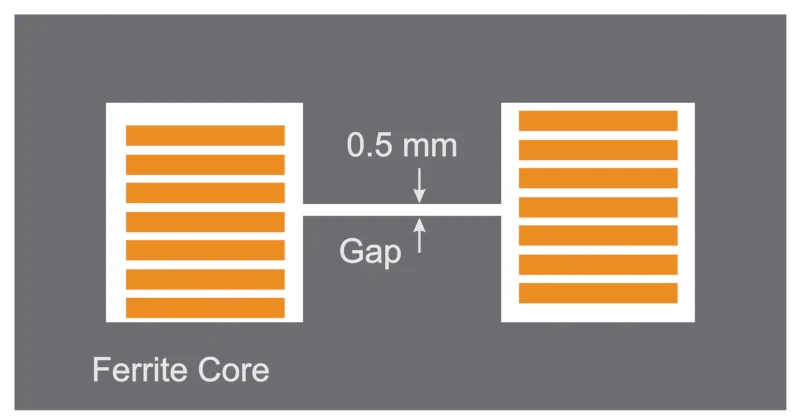

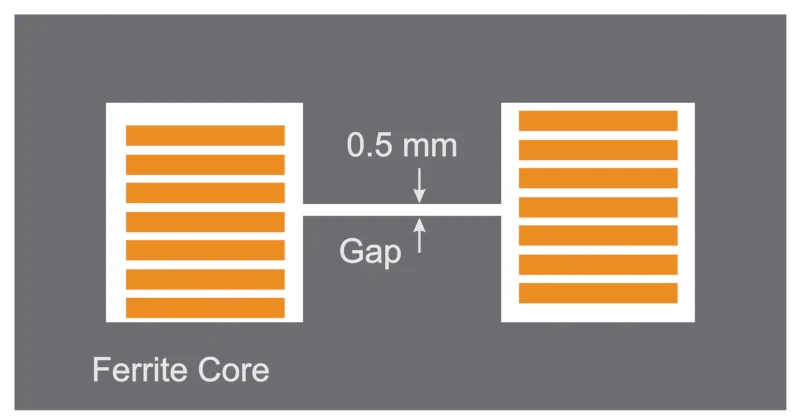

磁芯间隙是交流电阻增加的根源 电路中的额外损耗来自该电感器的结构,其磁芯间隙位于绕组的中心。在磁芯结构中测量到的间隙约为 0.5 毫米,而绕组距离间隙仅几十分之一毫米。

图 7. 间隙的边缘场解释了电阻的增加。图片由 Bodo's Power Systems提供

如果不拆开电感器,测量这些量是很困难的。当然,拆开后就看不到间隙了。不过,我们坚持下来,牺牲了一些零件,并用 RidleyWorks 软件确认了预期的间隙大小。 一些研究人员喜欢使用 Maxwell 或其他有限元建模软件来查找间隙周围的边缘损耗。这不是一个容易设置的问题,因为铜与间隙的间距会随着围绕的移动而变化。测量交流电阻比尝试使用复杂的软件要快得多。

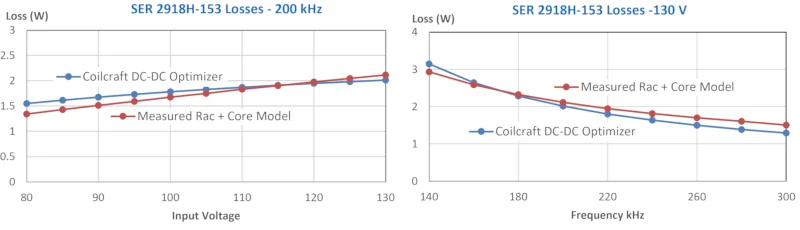

图 8. 使用测量的 RAC 得到的终模拟电路模型与实验损耗数据密切相关。图片由 Bodo's Power Systems 提供

图 8 显示了使用测量的交流电阻的模型的结果。现在我们看到估计的损耗和 LTspice 预测结果非常吻合。工程师可以依靠电路仿真以较高的准确度获得电感器中的损耗。

交流电阻汇总

为电感器开发良好的仿真模型非常简单。我们估计为每个部件生成一个模型大约需要 2 小时。RidleyWorks 中的分析工具和交流电阻测量相结合,让我们能够构建电感器的铁芯损耗和绕组损耗分量。对于此示例来说,包括由于边缘损耗导致的交流电阻增加是必不可少的。

现在,磁性元件的行为与模拟中的其他电路元件一样,我们可以直接从电路模拟中看到损耗。如果我们能说服磁性元件制造商提供这些模型,设计工程将变得更加高效。