在工业自动化控制系统中,PLC(可编程逻辑控制器)控制柜起着至关重要的作用。它的设计涉及到诸多方面,包括电装布局、接线图和原理图等。下面我们将详细介绍 PLC 控制柜的设计原理以及相关的布局接线要点。

- 按图接线:在接线之前,必须仔细阅读图纸,充分领会设计者的意图。不能仅凭个人所谓的丰富经验进行接线。如果发现图纸中有不明之处或者矛盾之处,应该时间与设计师联系确认,确保无误后再进行接线施工。这是保证 PLC 控制柜正常运行的基础,因为图纸是经过精心设计的,每一个连接点和线路都有其特定的功能和意义。

- 清晰的接线顺序:接线顺序要清晰明了,流程应简单且具有可检查性。然而在实际操作中,很多人往往只是简单地将线头一接,盒子一盖就完事了,这种做法可能会导致后期维护困难,也难以排查故障。合理的接线顺序可以提高工作效率,减少错误的发生。

- 灵活运用接线技巧和工具

- 单芯线和多芯线的处理:在处理接线板和接线端子时,单芯线剥皮后可直接压入,多芯线则建议使用冷压端子,不建议搪锡。这是因为搪锡可能会导致线芯变硬,影响连接的可靠性。

- PLC 扩展模块的接线:对于 PLC 的扩展模块,当公共端和供电端的接线处理时,现场维护设备通常希望供电电源在端子上分配短接后分别引入用户点,并使用线号管或在端子上做好标记指明去处,这样直观明了,相互之间影响小。不希望从一点并到另一点,也不希望一个端子下接两根以上的线。对于电源端子排,使用带保险的端子或端子上下之间可以断开连接的那种,在查找短路故障时会非常方便。

- 外部电路接线

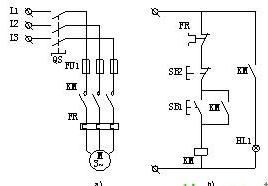

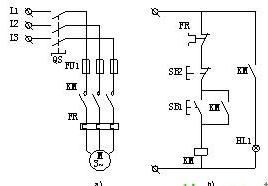

- 接触器电气控制线路:以电动机全压起动控制的接触器电气控制线路为例,控制逻辑由交流接触器 KM 线圈、指示灯 HL1、HL2、热继电器常闭触头 FR、停止按钮 SB2、起动按钮 SB1 及接触器常开辅助触头 KM 通过导线连接实现。合上 QS 后按下起动按钮 SB1,线圈 KM 通电并自锁,接通指示灯 HL1 所在支路的辅助触头 KM 及主电路中的主触头,HL1 亮、电动机 M 起动;按下停止按钮 SB2,线圈 KM 断电,指示灯 HL1 灭,M 停转。

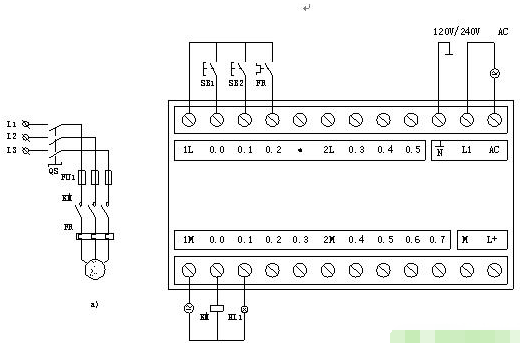

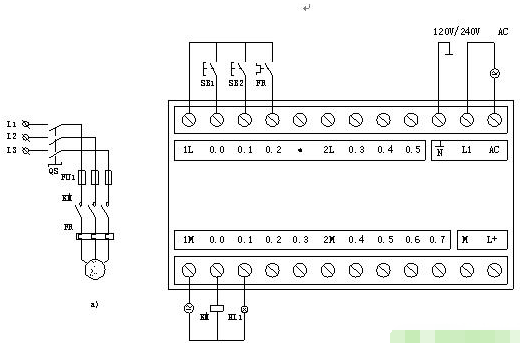

- PLC 控制接线:采用 SIEMENS 的一款 S7 系列 PLC 实现电动机全压起动控制时,主电路保持不变,热继电器常闭触头 FR、停止按钮 SB2、起动按钮 SB1 等作为 PLC 的输入设备接在 PLC 的输入接口上,而交流接触器 KM 线圈、指示灯 HL1、HL2 等作为 PLC 的输出设备接在 PLC 的输出接口上。控制逻辑通过执行按照电动机全压控制要求编写并存入程序存储器内的用户程序实现。

- 建立内部 I/O 映像区:在 PLC 存储器内开辟了 I/O 映像存储区,用于存放 I/O 信号的状态,分别称为输入映像寄存器和输出映像寄存器。此外,PLC 其它编程元件也有相对应的映像存储器,称为元件映像寄存器。I/O 映像区的大小由 PLC 的系统程序确定,系统的输入输出点的编址号与 I/O 映像区的映像寄存器地址号相对应。PLC 工作时,将采集到的输入信号状态存放在输入映像区对应的位上,运算结果存放到输出映像区对应的位上,执行用户程序时所需描述输入继电器的等效触头或输出继电器的等效触头、等效线圈状态的数据取用于 I/O 映像区,而不直接与外部设备发生关系。这样不仅加快了程序执行速度,而且使控制系统与外界隔开,提高了系统的抗干扰能力。

- 内部等效电路:以起动按钮 SB1 为例,其接入接口 I0.0 与输入映像区的一个触发器 I0.0 相连接。当 SB1 接通时,触发器 I0.0 被触发为 “1” 状态,这个 “1” 状态可被用户程序直接引用为 I0.0 触头的状态,此时 I0.0 触头与 SB1 的通断状态相同;反之,SB1 断开,I0.0 触头状态为 “0”。由于 I0.0 触发器功能与继电器线圈相同且不用硬连接线,所以 I0.0 触发器等效为 PLC 内部的一个 I0.0 软继电器线圈,直接引用 I0.0 线圈状态的 I0.0 触头就等效为一个受 I0.0 线圈控制的常开触头。同理,停止按钮 SB2 与 PLC 内部的一个软继电器线圈 I0.1 相连接,SB2 闭合,I0.1 线圈的状态为 “1”,反之为 “0”,而继电器线圈 I0.1 的状态被用户程序取反后引用为 I0.1 触头的状态,所以 I0.1 等效为一个受 I0.1 线圈控制的常闭触头。而输出触头 Q0.0、Q0.1 则是 PLC 内部继电器的物理常开触头,一旦闭合,外部相应的 KM 线圈、指示灯 HL1 就会接通。PLC 输出端有输出电源用的公共接口 COM。

- PLC 控制系统构成

- 输入电路:输入电路的作用是将输入控制信号送入 PLC,输入设备为按钮 SB1、SB2 及 FR 常闭触头。外部输入的控制信号经 PLC 输入到对应的一个输入继电器,输入继电器可提供任意多个常开触头和常闭触头,供 PLC 内部控制电路编程使用。

- 输出电路:输出电路的作用是将 PLC 的输出控制信号转换为能够驱动 KM 线圈和 HL1 指示灯的信号。PLC 内部控制电路中有许多输出继电器,每个输出继电器除了为 PLC 内部控制电路提供编程用的常开触头和常闭触头外,还为输出电路提供一个常开触头与输出端口相连,该触头称为内部硬触头,是一个内部物理常开触头。通过该触头驱动外部的 KM 线圈和 HL1 指示灯等负载,而 KM 线圈再通过主电路中 KM 主触头去控制电动机 M 的起动与停止。驱动负载的电源由外部电源提供,PLC 的输出端口中还有输出电源用的 COM 公共端。

- 内部控制电路:内部控制电路由按照被控电动机实际控制要求编写的用户程序形成,其作用是按照用户程序规定的逻辑关系,对输入、输出信号的状态进行计算、处理和判断,然后得到相应的输出控制信号,通过控制信号驱动输出设备,如电动机 M、指示灯 HL1 等。用户程序通过个人计算机通信或编程器输入等方式,把程序语句全部写到 PLC 的用户程序存储器中。用户程序的修改只需通过编程器等设备改变存储器中的某些语句,不会改变控制器内部接线,实现了控制的灵活性。

- PLC 控制梯形图

- 梯形图的构成:梯形图是一种将 PLC 内部等效成由许多内部继电器的线圈、常开触头、常闭触头或功能程序块等组成的等效控制线路。电动机全压起动的 PLC 控制梯形图由 FR 常闭触头、SB2 常闭按钮、KM 常开辅助触头与 SB1 常开按钮的并联单元、KM 线圈等零件对应的等效控制元件符号串联而成。它在形式上类似于接触器电气控制线路图,但也与电气控制线路图存在许多差异。

- 与电气元件的差异

- 物理结构不同:PLC 梯形图中的线圈、触头只是功能上与电气元件的线圈、触头等效。梯形图中的线圈、触头在物理意义上只是输入、输出存储器中的一个存储位,与电气元件的物理结构不同。

- 通断状态不同:梯形图中继电器元件的通断状态与相应存储位上的保存的数据相关,如果该存储位的数据为 “1”,则该元件处于 “通” 状态,如果该位数据为 “0”,则表示处于 “断” 状态。与电气元件实际的通断状态不同。

- 状态切换过程不同:梯形图中继电器元件的状态切换只是 PLC 对存储位的状态数据的操作,如果 PLC 对常开触头等效的存储位数据赋值为 “1”,就完成动合操作过程,同样如对常闭触头等效的存储位数据赋值为 “0”,就可完成动断操作过程,切换操作过程没有时间延时。而电气元件线圈、触头进行动合或动断切换时,必定有时间延时,且一般要经过先断开后闭合的操作过程。

- 所属触头数量不同:只要 PLC 内部存储器足够多,位数据转移操作就可无限次进行,每进行操作,就可产生一个梯形图中的继电器触头,由此可见,梯形图中继电器触头原则上可以无限次反复使用。但是 PLC 内部的线圈通常只能引用,如需重复使用同一地址编号的线圈应慎之又慎。与 PLC 不同的是电气元件中触头数量是有限的。

- 梯形图画法规则:梯形图每一行画法规则为从左母线开始,经过触头和线圈(或功能方框),终止于右母线。一般并联单元画在每行的左侧、输出线圈则画在右侧,其余串联元件画在中间。