在机电一体化蓬勃发展的时代,任何机器设备的稳定运转都高度依赖驱动技术。这里所提及的驱动,广泛涵盖了电机、齿轮、皮带、链轮等各类装置和设备。而在电磁设计领域,有 10 项关键的注意事项,对于保障电机性能和降低成本起着至关重要的作用。

电机形状设计

电机设计的目标是以少的材料和成本实现性能。一般而言,扁平电机有效材料中用铁较少、用铜较多,且结构材料用量较大;细长电机有效材料用铁较多、用铜较少,结构材料用量少,但结构刚度欠佳。所以,电机的直径和长度之比存在一个值,通常铁心内圆和长度之比为 1:1 左右。在设计电机时,需要综合考虑电机的各种性能要求,以及市场上有效材料和结构材料的价格进行优化设计。此外,还需兼顾系列化、零部件通用化、结构的工艺性以及工模具成本等问题。

线圈电流密度

电机线圈具有一定电阻,电流通过时会产生损耗,导致电机效率降低、绕组温度升高。设计电机时,期望减小电阻以降低损耗、温升,提高效率。降低电流密度、增加导线截面积可减小电阻,但会增加线圈材料用量。同时,槽面积加大将使铁心磁密增加,导致电机的励磁电流及铁损耗增加。因此,电流密度的选择需全面考量电机性能,一般选用 3 - 7A/mm?。大电机及封闭式电机取小值,小电机及开启式电机取大值。

铁芯磁密

当铁心材料、频率及硅钢片厚度固定时,铁损耗取决于磁通密度大小。磁通密度过高会使铁耗增加、电机效率降低、铁心发热导致电机温升增高,还会因励磁安匝增加使电机功率因数降低。所以,铁心的磁通密度不宜过高,应尽量避免工作在磁化曲线的过饱和段,小型电机一般不超过 1.55T。磁通密度过低则会增加电机材料用量,提高成本。

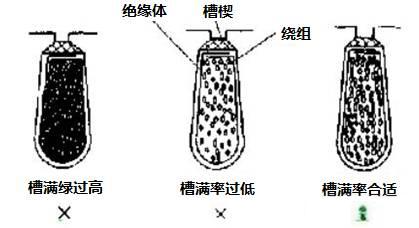

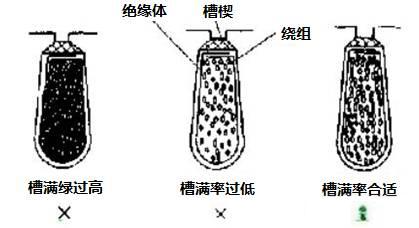

槽满率

槽满率指槽内导线面积与槽有效面积之比。从电机用料充分利用和运行性能角度看,槽满率越高越好。但槽满率过高会使嵌线困难,增加劳动量和工时,还易损伤绝缘;槽满率低,电机运行时导线在槽内松动,易损坏绝缘,且槽内空隙多,因空气导热差影响线圈散热,使电机温升增高。手工嵌线槽满率一般取 75% - 78%,不大于 80%;自动化嵌线槽满率一般不高于 75%。

槽形选择

硅钢片通常工作在磁化曲线的饱和段,单位长度励磁消耗的安匝数随磁通密度增加而大幅上升。为合理充分利用电机内部空间,电机设计常使硅钢片处于较饱和状态。若采用梯形齿,齿的窄部因磁通密度大,励磁安匝数大量增加,导致电机功率因数降低;采用平行齿,齿部长度内磁通密度均匀,可大幅减少励磁消耗的安匝数。因此,槽形应尽可能选用平行齿梯形槽。

槽形边缘设计

槽形设计需考虑便于冲模制造。冲模淬火时,凹槽尖角处常因应力集中产生裂纹,而圆角有助于延长冲模寿命。所以,槽形边缘应尽量采用圆角,圆角半径不小于 1mm。

槽形类型

圆底槽具有多方面优点。它能改善导线填充情况,使槽绝缘不易损坏,在槽满率相同的情况下,圆底槽嵌线比平底槽更容易;转子铸铝时,圆底槽的铝水填充情况优于平底槽;而且圆底槽比平底槽更便于模具制造。因此,应尽量用圆底槽代替平底槽。

电机铁心槽口宽度

电机槽口太小会导致下线困难,槽口太大则会使气隙磁通分布不均,齿谐波增大,附加损耗增加。半闭口槽的槽口宽度一般为 2 - 3 根导线的直径,约为 3.5mm。低压成形线圈采用槽内四个元件边的半开口槽结构,可将槽口宽度减小为槽宽的一半。

定子槽数

异步电动机定子槽数多,磁动势、电动势波形好,附加损耗小,电机效率高,还能增加线圈和铁心的接触面积,利于线圈散热,降低温升。但槽数多会使铁心齿部过窄,冲压变形大,工艺性差,同时增加模具制造成本、线圈制造及下线工时。一般来说,定子槽数多电机性能好,但成本高,通常异步电动机每极每相槽数 q≥2。

气隙大小

气隙是电机定子和转子间的空隙,其大小对电机性能及制造工艺影响显著。气隙大,磁阻大,励磁安匝数多,会使电机励磁电流增大,功率因数降低,但能减弱谐波磁场,降低电机附加损耗,同时降低对电机零部件同轴度及装配精度的要求;气隙过小,易引起定转子扫膛,还会因附加损耗增加使电机效率降低。