典型的 OBC 架构具有一个双向前端 AC-DC 级,后跟一个为高压电池充电的隔离式双向 DC-DC 转换器。设计人员必须满足整个电网和电池电压范围的性能、效率和功率密度目标。对于交流-直流级,图腾柱 PFC 是解决方案。充电算法在 DC-DC 阶段实现。 DC-DC 以高频进行开关,即使使用宽带隙器件,也需要双向软开关的拓扑。

相移全桥是一种合适的拓扑,但存在零电压开关 (ZVS) 范围有限、ZVS 占空比丢失、次级器件缓冲器等问题。双有源桥也可与 ZVS 一起工作,但具有性能用于固定输出。对于高功率,谐振转换器是,因为它们即使在高频下也能在所有设备中提供软开关且具有低 EMI。其他附加优点包括元件数量少、利用变压器漏感进行谐振以及无需缓冲器/钳位电路。基于 MOSFET 的整流器使转换器具有双向功能。本文介绍了 LLC 和 LLC 派生转换器的 OBC 设计挑战。

OBC 的 CLLLC 面临的挑战

具有固定 [1] 和可变直流母线电压 [3]、[4] 的 CLLLC 已被证明是一种有吸引力的双向 DC-DC 拓扑。但这些拓扑在 OBC 中使用时会带来一些挑战,本节将对此进行介绍。

输出调节和损耗 – 固定直流链路

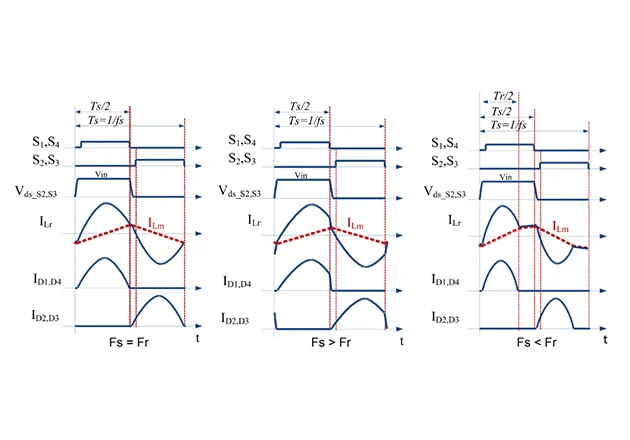

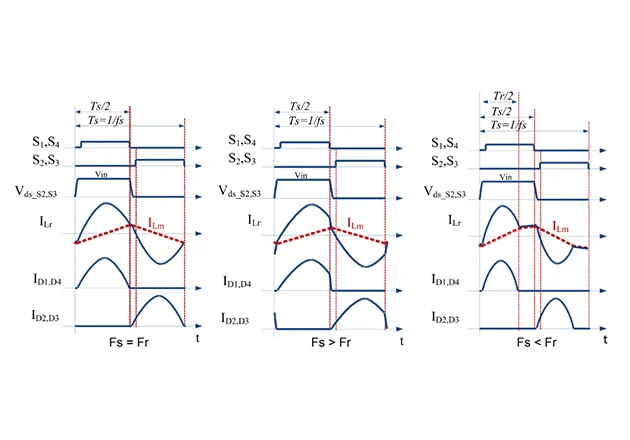

对于 OBC,通过改变开关频率来支持宽输出范围。不同开关频率下的谐振回路电流如图 2.1 所示。对于所有情况,初级器件的 ZVS 导通都是可以实现的,但关断却很困难。

不同开关频率的谐振回路电流

图 2.1:不同开关频率下的谐振回路电流

开关频率增加到谐振以上,以支持低电池电压下的充电。谐振周期被下一个半周期打断,初级 MOSFET 会关闭并产生更高的电流和损耗。由于提供了输出电流,整流器中的传导损耗与标称输出保持相同。整流器二极管是硬换向的,这会增加 EMI。

通过切换到谐振以下来获得升压作用。谐振周期完成,储能电流等于磁化电流,直到周期结束。磁化电流和关断损耗较高,但在一定程度上可以通过较低的频率进行补偿。即使在轻负载下,电桥中的循环磁化电流也会导致高传导损耗。整流电流不连续,要求输出滤波电容值较高。 [1] 6.6kW、[2] 3.5kW 和[3] 6.6kW 充电模式的实验结果显示了不同输出电压下的效率趋势。发生谐振操作时的输出效率处于峰值。放电模式的行为也保持相同。对于较低电压,所有 3 种情况的效率都很低。即使对于 [1] 中的 SiC 和 [3] 中的 GaN 设计,电池电压和标称电池电压下的效率差异也大于 1%。

组件尺寸 - 可变直流链路

[3] 和 [4] 中的可变直流链路方法对于维持谐振周围的电路运行非常有吸引力。在整个电池电压范围内,效率接近 98%。 [3] 中直流母线电压从 520V 变化到 840V,以保持 DC-DC 级谐振。

可变直流链路对 PFC 级的影响

PFC 级设计用于 840V 输出,即使在 LF 腿中,SiC 也是合适的器件。 840V 下的高 dV/dt 在布局和元件选择时需要特别注意。共模电流可以通过隔离电容进入控制电路。必须使用具有非常高 CMTI 的隔离栅极驱动器和隔离放大器,这会增加成本。 EMI 水平也会上升,输入端需要重型滤波器。

升压 PFC 电感取决于输出电压

如果需要限制 ΔL-max,则 840V 输出的电感值会更高。为了保持较低的损耗,必须通过增加磁芯尺寸来减少磁芯中的磁通摆幅。还优选的是在起始绕组和末端绕组之间没有重叠的单层绕组。所有这些因素都会增加电感器的成本和尺寸。

PFC 输出电容器组受支持的电压的严重影响。市售的咬接式电解电容器在 450V 时具有高电容和纹波电流,适用于 400V 输出应用。在[5]中,4个直径为35mm的680uF 450V电容器并联,用于400V输出的6.6kW PFC。在[6]中,电容器组由20个电容器的串并联组合而成,每个电容器的额定值为220uF 400V,比固定直流输出类型多消耗32%的PCB面积。进一步串联需要电压平衡网络。电容器的额外尺寸可补偿整个电池范围内通过谐振和软开关现象在 DC-DC 级中实现的功率密度增益。

快速开关 SiC 电桥需要一个非常小的功率环路,该功率环路通过紧密放置的 MLCC 去耦电容器实现,这些电容器可与 X7R 电介质一起使用。电容对偏置电压有很大的依赖性。对于 1kV 100nF 部件,在 400V 以上运行时电容降至 30nF 以下。这需要并联电容器并增加成本和 PCB 面积。

输出软启动和短路保护

输出软启动对于限制负载和未充电滤波电容器消耗的启动电流至关重要。对于软启动,一些模拟控制器以谐振频率的倍数的初始频率开始运行,从而将初始输出电压保持在较低水平。在[8]中,提出了一种的启动轨迹控制,确保启动期间的电流应力在设备可承受的水平之内。然而,较高频率启动时的热应力仍然是一个令人担忧的问题。

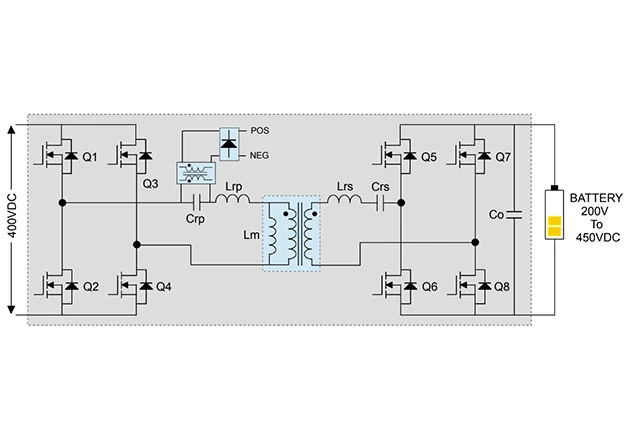

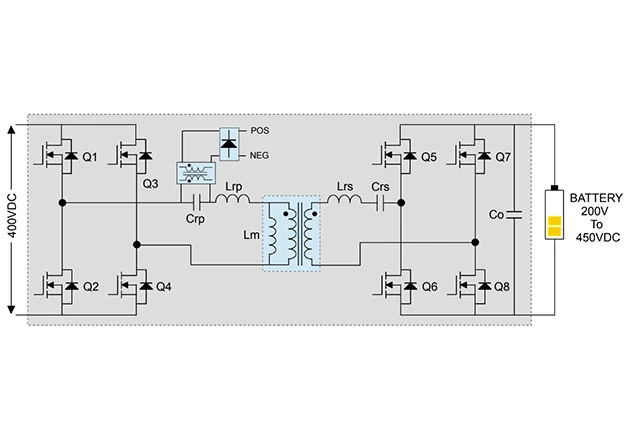

简单的过流或短路保护方法是在过流检测时增加开关频率和感抗。这样做会增加开关损耗,并且冷却系统可能不足以防止热故障。另一种方法是对初级器件使用 PWM 或占空比控制,这会中断谐振周期和电流。这种方法会导致器件失去 ZVS,并且很容易因热应力而发生故障。在[8]中,启动的轨迹控制方法进一步扩展到短路检测,并采用打嗝模式来减少热应力。然而,短路检测基于负载电流感测,并且延迟可能会导致短时间内器件电流应力较高。 [7] 中提出了一种过流钳位方法,该方法在短路情况下也能很好地工作。该方法提供了类似于非隔离 DC-DC 转换器中的逐脉冲电流限制的电流限制。 CLLLC 转换器的派生保护电路如图 2.2 所示。

具有过流保护的 CLLLC 转换器

图 2.2:具有过流保护的 CLLLC 转换器

POS 和 NEG 端子连接到稳定的稳压电源,是直流链路。额外的钳位变压器和二极管在正常工作期间不起作用。在过流的情况下,电容器Crp电压上升,当它穿过POS和NEG之间的反射电压时,电容器电压被钳位,从而钳位初级电流。钳位变压器漏感和直流电阻会导致计算电流钳位水平与实际电流钳位水平之间的差异。对于变频运行,变压器应设计为频率。宽频率操作使得固定钳位电流点变得非常困难。可变直流链路方法的频率变化较小,但没有用于钳位的调节电压。此外,由于栅极信号不平衡或器件开启时间变化,Crp 上的小直流电压含量可能导致保护电路发生故障。过流限制仍然是一个设计挑战。

输出纹波及可控范围

在 OBC 中,电池电压和电流纹波含量,尤其是双线频率,有指定的限制。开关频率在工作点附近进行少量变化或调制,以限度地减少线路频率纹波。当采用数字控制时,频率增量/减量有限制。在较高频率下,调制分辨率可能不足以减少纹波。工作频率应较低,以使纹波消除有效。但较低的频率对转换器尺寸有严重影响。另一种选择是在输出处添加 LC 滤波器,但滤波器的尺寸会很大,因为预期的截止频率与电网频率相关。

结论

具有现代宽带隙器件的谐振转换器可以帮助设计人员实现高频下的高效设计。文献中描述了基于具有固定和可变直流母线电压的 LLC 转换器的流行谐振转换器配置。本文简要介绍了这些转换器配置对系统级的影响。基于固定直流线路和可变直流链路的设计在整个系统上都有各自的缺点。