随着世界转向更清洁的燃料替代品,电动汽车运输领域正在经历快速增长。此外,配备足够电池容量的电动汽车可用于支持独立负载(V2L)和补充电网电力(V2G)。由此可见,电动汽车OBC的设计趋势是向双向运行能力过渡。

为了优化电动汽车的空间和重量,OBC 设计需要高功率密度和化效率。双向 OBC 由一个双向 AC-DC 转换器和一个隔离式双向 DC-DC 转换器组成。传统的 LLC 谐振转换器初是作为提高 DC-DC 转换器效率的解决方案而提出的[1]。然而,由于其单向设计,转换器在反向工作模式下电压增益受到限制,因此无法实现转换器的预期优点[2] - [3]。随后,为 DC-DC 级选择了双向 CLLC 谐振转换器 [3] - [4],因为它在充电和放电模式下都能提供高效率和宽输出电压范围。

的单相 PFC 拓扑是传统的 PFC 升压转换器。不幸的是,二极管桥式整流器的传导损耗效率不高,也不支持双向操作[5]。接下来,考虑使用图腾柱无桥 PFC 升压转换器,以减少二极管数量并提高效率 [6]、[7]。然而,硅 MOSFET 体二极管的反向恢复导致连续导通模式 (CCM) 下的高功率损耗,使其不适用于高功率应用。随后,与 SiC 肖特基二极管并联的 LGBT 被考虑取代 CCM 图腾柱 PFC 和 CLLC 转换器中的硅 MOSFET [8]。遗憾的是,由于 IGBT 的开关损耗较高,实际开关频率受到限制。此外,具有更高功率密度的更轻 OBC 的目标受到磁性元件和谐振回路的重量和尺寸以及附加反并联 SiC 二极管的负面影响。

由于 SiC MOSFET 体二极管良好的反向恢复性能,交错式 CCM 图腾柱 PFC 被用作 3.3 kW OBC 的前端级 [9]。为了实现高功率密度和简单控制,本设计选择了单相单扼流圈 CCM 图腾柱 PFC 解决方案。

对于热管理,TO-247 封装中的 MOSFET 通常在 OBC 应用中反向组装在 PCB 上。然后将它们安装在平坦的冷却基板上。然而,当 MOSFET 向下弯曲时,PCB 面积会增加,从而对系统的整体功率密度产生负面影响。

所提出的方法是利用可容纳半导体和磁性器件的工具散热器。功率半导体安装在散热器的外侧,允许垂直 MOSFET 组装,从而减少 PCB 占地面积。然后使用热化合物将磁性材料封装在散热器的插槽内。从加工铝制散热器到系统冷却基板的热阻很低。例如,设计了基于 SiC MOSFET 的 6.6 kW 双向 OBC。变换器在充电模式和放电模式下的实验结果表明,变换器具有高效率和高功率密度。

双向 OBC 的规格和架构 双向 OBC 规格

6.6kW双向车载充电机主要设计规格

交流输入/输出电压 90 – 265AC

直流输入/输出电压 250 – 450VDC

额定充电功率6.6kW; 3.3kW放电

充电和放电峰值效率 > 96.5%

底板温度 65°C

PCBA尺寸220x180x50mm

框图、直流母线电压和开关频率选择

图1所示为双向OBC的系统框图。

展示了基于 1200V SiC MOSFET 的 OBC 设计,该设计具有适用于 250-450V 电池电压的 500-840V 可变直流母线 [10]。 OBC的整体效率得到优化,但1200V SiC MOSFET成本较高。 PFC MOSFET 和 PFC 扼流圈的功率损耗也会因高直流母线电压而升高。 840V 直流链路设计需要两个串联的 500V 或 450V 额定 E 型电容器。直流母线电容器和 PFC 扼流圈的尺寸较大。

图腾柱 PFC 直流链路 385-425V 双向 DC/DC 电池 250-450

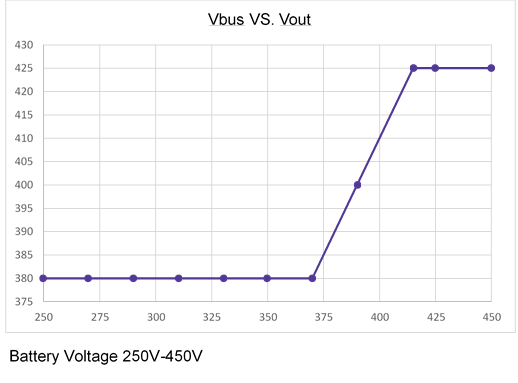

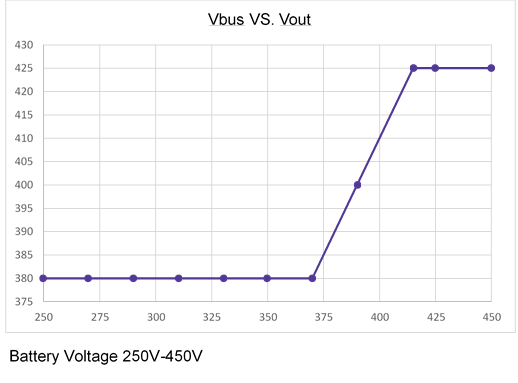

业界常用的450V Ecap经过优化,尺寸更小,成本更低。当使用未串联的 450V Ecap 时,直流母线电压为 425V。 385V 直流链路是为高达 265VAC 的交流输入维持足够功率的电压。在该设计中,如图 2 所示,OBC 的直流母线电压在 385 至 425V 之间变化,与充电模式下固定 400V 直流母线。

直流母线 380-425V

图 2:直流母线电压与电池电压:数字控制器根据实际电池电压调整直流母线电压 (380-425V)。它是为了帮助DC/DC转换器在较小的增益范围下工作。

为了实现功率密度、效率、热性能和传导EMI之间的平衡,图腾柱PFC的高频半桥Q1和Q3的开关频率选择67kHz。

为了实现高功率密度和效率,CLLC转换器谐振频率选择200kHz,频率范围选择150至300kHz。这是功率密度、效率和热性能之间的权衡。对于低输出电压下的轻负载,本设计中采用了组合 PFM 和相移控制。

功率MOSFET选择

CCM 图腾柱 PFC 和双向 CLLC 谐振转换器都需要快速反向恢复体二极管来提高效率和可靠性。较小的 Coss 对于图腾柱 PFC 的高频硬开关操作是,对于 CLLC 谐振转换器实现具有较低磁化电流和较短消隐时间的零电压开关 (ZVS) 也至关重要。通过减小磁化电流,可以限度地降低 MOSFET 的导通损耗和关断开关损耗。这对于优化 CLLC 转换器的效率非常重要,特别是在高频下。直流母线电压为 425V,电池电压为 450V。考虑到电压降额可靠性要求,OBC应用中优选650V SiC MOSFET。

为了提供6.6kW的输出功率,C3M0060065D 650V 60mohm SiC MOSFET采用TO-247封装,为CCM图腾柱PFC的高频半桥选择了两个并联器件。为 PFC 的低频半桥以及 CLLC 谐振转换器的直流母线侧和电池侧选择了单个 C3M0060065D。

数字控制器选型

选择数字控制器TMS320F28377D来实现OBC的图腾柱PFC和CLLC转换器在充电和放电模式下的灵活控制。如图 1 所示,TMS320F28377D 为图腾柱 PFC 和 CLLC 转换器的 MOSFET Q1-Q12 提供 12 个独立的 PWM G1-G12。数字控制器还处理实时 CAN 通信、启动序列、OCP、OTP、UVP 和 OVP。

磁性和关键参数

PFC 扼流圈旨在将图腾柱 PFC 电流纹波保持在 40% 以下。电流纹波出现在低线路、高电池电压和满负载时。所需的电感为 75μH,其计算公式如下。

L > V_{in} \:^2 \frac {(V_o -\sqrt {2V_{in}})}{kP_ofsV_o}

考虑到直流偏置导致磁导率下降,无直流偏置时的 PFC 扼流圈选择 230μH。为了在磁芯损耗和直流偏置能力之间取得平衡,扼流圈由 2 叠 KAM185-060A 磁芯制成[11]。绕组由 36 匝 2 股 AWG-13 漆包线组成。

CLLC转换器的主变压器设计满足450V/14.67A和366V/18A输出的要求。磁通密度和磁芯损耗针对 425V 直流母线和 450V/14.67A 输出进行设计和验证。绕组线尺寸专为电流条件而设计,输出为 366V/18A。采用无骨架设计,可以充分利用磁芯的窗口面积。接下来,为6.6kW CLLC转换器选择使用3C97材料的PQ5040磁芯。为了满足250V450V电池在充电和放电模式下的增益范围要求,选择15:14的匝数比。选择 60μH 的磁化电感以确保 CLLC MOSFET 的 ZVS。

结论

在本文中,设计并评估了 SiC MOSFET 上的 6.6kW 双向 OBC。对于 OBC,每个常见电池电压范围为 250 至 450V,直流母线电压范围优化为 385 至 425V。基于 650V 60mohm SiC MOSFET C3M0060065D 工程样品构建原型,以验证设计的性能和热完整性。原型机展示了 54 W/in3 的功率密度以及充电和放电模式下超过 96.5% 的峰值效率,CCM 图腾柱 PFC 转换器的频率为 67 kHz,CLLC 谐振转换器的频率为 150-300 kHz。

通过将功率半导体和功率磁性器件集成在同一个工具散热器上,由于 650V SiC MOSFET 的功率损耗较低,因此可以在双向高功率转换应用(例如电动汽车 OBC)中实现高功率密度和高效率。