硅和宽带隙 (WBG) 半导体的进步彻底改变了功率转换器,使逆变器能够在高达数百千赫兹甚至兆赫兹的频率下运行,同时大幅降低动态损耗。当单独检查电动机时,较高的开关频率可以提高电动机效率、减少扭矩脉动并改善控制响应。

然而,为了了解开关频率增加对电机驱动系统的影响,考虑逆变器和电机之间复杂的相互作用至关重要。本文将研究在不同条件下运行的两种电机驱动系统(一种带定子芯,一种不带定子芯)。比较分析将为它们在整个操作范围内的性能提供实用的见解。

电动发电机测试平台

使用两种不同的设置来探索电机驱动器中高开关频率的好处。个电动发电机平台基于电钻电机,而第二个平台则采用无芯电机。

两种设置(图 1)均由采用 Infineon 的 100V 4mΩ OptiMOS 硅技术构建的三相逆变器驱动。使用两个XMC 4400驱动卡实现传感磁场定向控制,分别以速度和扭矩控制模式控制电机和发电机逆变器。此设置使我们能够评估各种功率水平下的电机驱动器。

自动测试序列

当以下四个参数发生变化时,采用自动化测试程序进行全面分析:

电机转速

扭矩

逆变器开关频率

死区时间

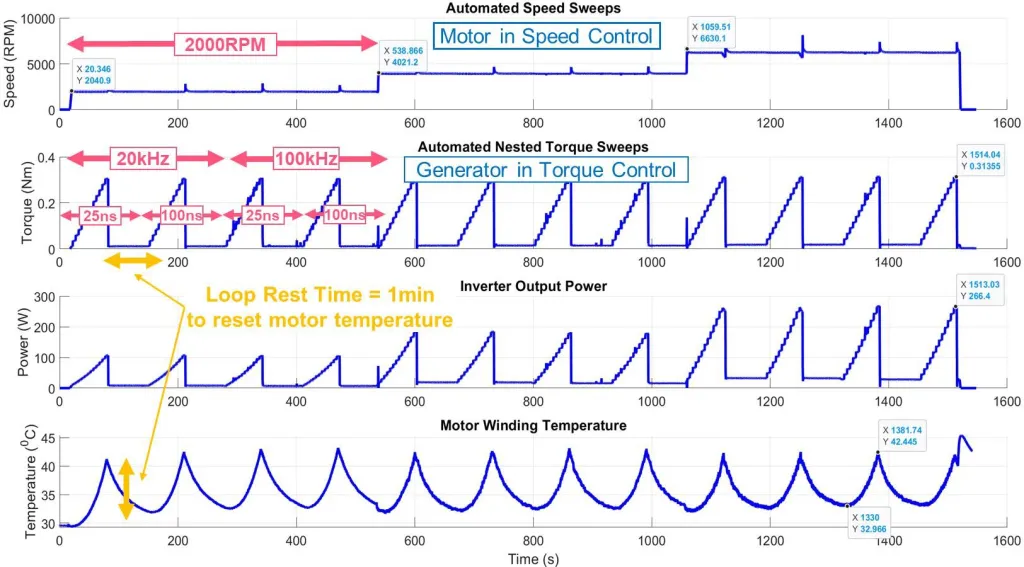

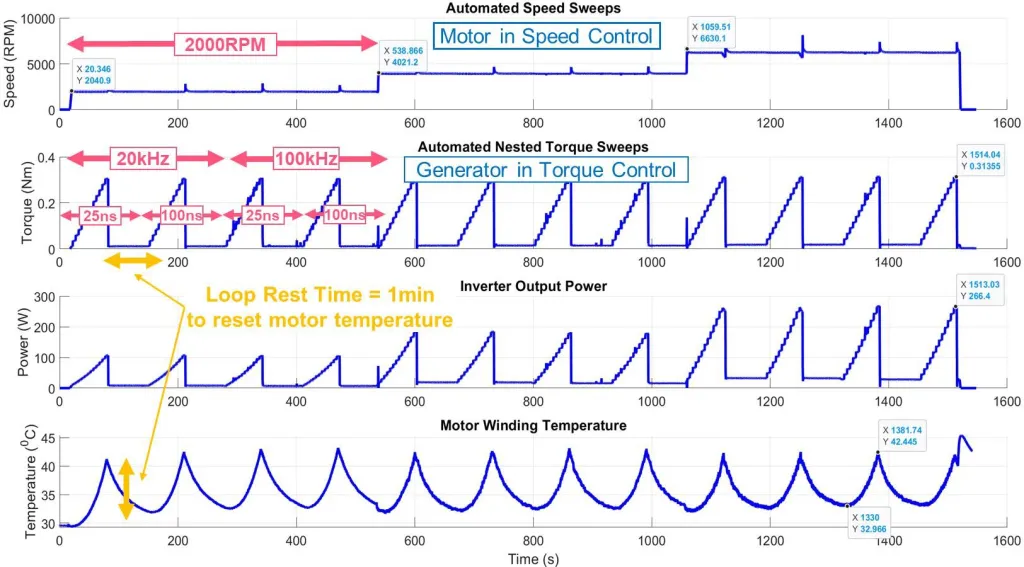

图 2 显示了所获得的波形,该波形适用于具有定子铁芯的两个不同逆变器开关频率(20 kHz 和 100 kHz)和两个死区时间(25 ns 和 100 ns)的电机,同时保持 2,000 kRPM 的恒定电机速度。

带定子铁芯电机的自动测试程序生成的波形。

图 2:带定子铁芯电机的自动测试程序生成的波形

为了在整个测试过程中保持一致的电机绕组温度并减轻温度变化对测试结果的影响,每个扭矩曲线步骤后都包含一个休息期。在整个测试序列中,在各种条件下测量逆变器、电机和系统效率并进行分析,以了解电机驱动系统的行为。

测量结果

逆变器效率

结果显示了两个测试平台的逆变器效率曲线。比较这两个系统时,空心杯电机系统表现出更高的有效功率因数,从而提高逆变器效率。

对于高负载条件下大约 20 W 的总逆变器功率损耗,无芯系统可以在 2 kRPM 和 6 kRPM 的电机速度下分别产生 2.3 倍至 2.6 倍的逆变器输出功率。

电机效率

更高的开关频率也对两个系统的电机效率产生积极影响。这一改进主要归因于较高开关频率下磁滞和谐波损耗的减少。

无铁芯系统在电机效率方面尤其表现出显着的提高,因为不存在磁滞损耗,从而使谐波损耗成为主要因素。有趣的是,尽管无芯系统的电机绕组时间常数高出大约 10 倍,但仍产生更多与谐波相关的电机损耗。

例如,在电机速度为 2 kRPM 时,空心杯电机产生的电机损耗增加了 2.1 倍,等效逆变器输出功率约为 220 W。不过,趋势表明,空心杯系统中的电机效率随着开关频率的增加而显着提高。

系统效率

系统效率曲线表明,与使用GaN和 OptiMOS 的系统不同,随着开关频率的增加,逆变器效率会出现更显着的降低。尽管所有速度下的电机效率都有所提高,但这种提高往往无法抵消具有的系统中逆变器效率的损失。的例外发生在较低功率水平和 6 kRPM 电机速度下,系统效率在较高开关频率下得到提高。

对于无芯系统,所有速度下的系统效率均有所提高,在较高开关频率下运行时,系统效率提高了约 10%。与电机效率类似,所有速度下的系统功率损耗都较高,但在 2 kRPM 时除外,此时无芯系统可产生 1.1 倍以上的逆变器输出功率,等效系统功率损耗约为 39 W。

讨论

这项研究的结果为电机驱动系统在高开关频率下的效率和性能提供了一些实用的见解。关键要点之一是无芯系统在更高功率因数的推动下效率显着提高。逆变器效率的提高,特别是在高负载条件下,表明空心杯电机在化功率输出至关重要的应用中可能非常有利。

此外,结果证实,更高的开关频率可以有效降低电机损耗,特别是谐波损耗,从而提高整体系统效率。这在无铁心系统中尤其明显,由于没有磁滞损耗,可以更清楚地观察到减少谐波损耗的好处。这些发现凸显了宽带隙半导体(例如无芯系统中使用的半导体)作为高频逆变器的理想选择的潜力。

有趣的是,电机和系统功率损耗之间的比较揭示了对不同速度和开关频率下电机性能的细致了解。与传统观点相反,研究表明,L/R 时间常数较低的电机(例如空心杯电机)更适合特定开关频率下的较低电机速度。这与广泛接受的观点有很大的不同,即空心杯电机由于其固有的较低电感和较高电阻,在较高速度下表现更好。相比之下,具有铁芯和较高 L/R 比的电机在较高速度下表现出卓越的性能,其中谐波损耗的减少变得更加明显。