功能安全的在于确保系统即使在遇到内部故障或外部干扰时也能以可预测且安全的方式运行。在电机驱动器中,这需要降低与电气、机械和软件故障相关的风险。这可确保系统在所有可预见的情况下可靠运行,并防止受伤、损坏甚至生命损失。

本文将重点介绍单点电源故障如何导致不受控制的运动。此类故障的另一个方面是损坏电气绝缘屏障,这可能导致触电,因为电机驱动器提供高功率,在数百至数千伏的交流线路高压下运行。为了限度地降低事故发生的可能性并优化运营效率,本文将研究高压光隔离器的坚固结构如何减轻电源故障的灾难性后果。

隔离器结构

在讨论电源单点故障之前,我们将先了解一下光学和电容电流隔离栅极驱动器的构造。重点介绍栅极驱动器的原因是,它们广泛用于驱动电机驱动器中的功率半导体(如 IGBT)。它们在高压 IGBT 和控制电路之间提供增强的电流绝缘。它们抑制高共模噪声的能力对于防止 IGBT 的错误驱动非常重要。因此,隔离栅极驱动器的坚固构造对于在故障期间以故障安全方式驱动电机至关重要。

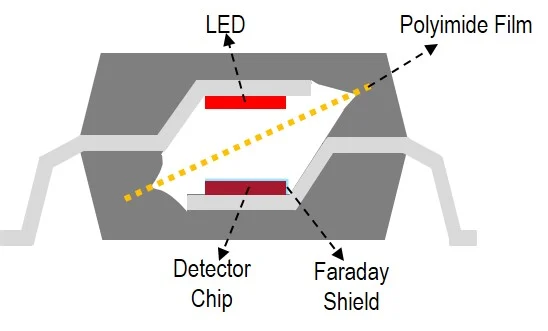

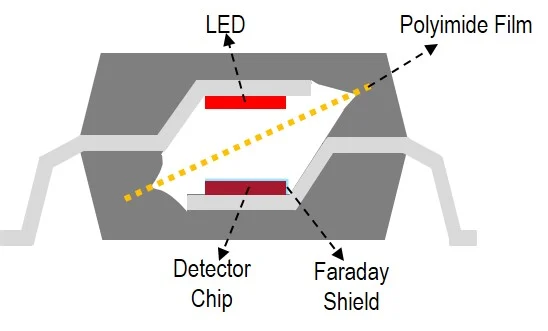

光隔离器通过 LED 和探测器之间的宽距离直通绝缘 (DTI) 提供增强绝缘,具有三层绝缘屏障。三层绝缘层分别是硅树脂、聚酰亚胺薄膜和硅树脂,如图 1 所示。聚酰亚胺薄膜是专门为抵抗局部放电的破坏性影响而开发的,局部放电会导致绝缘材料的电离和击穿。聚酰亚胺具有高介电强度和宽温度范围的独特特性,使其广泛应用于从机车到航空航天的电气绝缘应用。ACPL-334J 栅极驱动光耦合器中使用的聚酰亚胺薄膜的典型介电强度为 300 kV/mm,可承受低至 -200C 和高至 400C 的温度。ACPL-334J 的 DTI 为 0.5 mm。

图 1. 具有三层绝缘屏障的光隔离器结构。图片由 Bodo's Power Systems提供

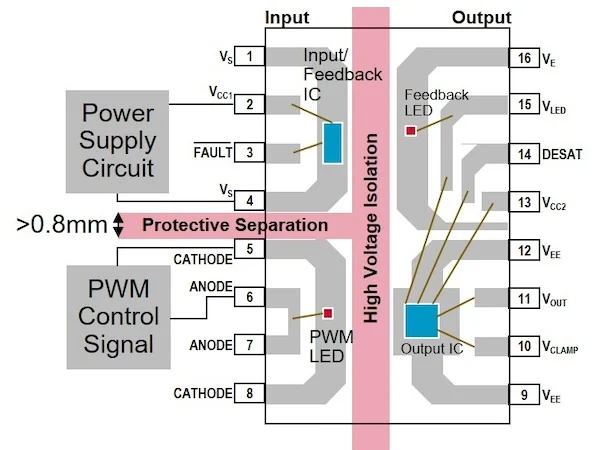

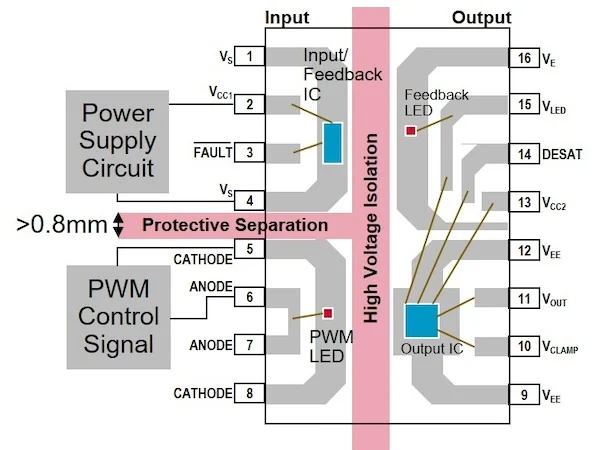

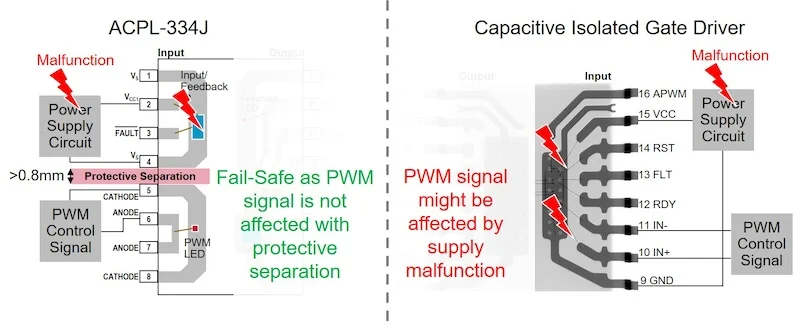

IEC 将 SELV(隔离超低压)电路定义为在正常和单一故障条件下电压不能超过 ELV(超低压)的电路。SELV 电路必须与所有其他电路具有电气保护隔离。在电机驱动器中,输入端的电源电路应与 PWM(脉冲宽度调制)控制电路隔离。ACPL-334J 输入端的引线框架设计有 0.8 毫米以上的保护隔离距离,如图 2 所示。

图 2. ACPL-334J 的引线框架结构带有保护隔离。图片由Bodo's Power Systems 提供

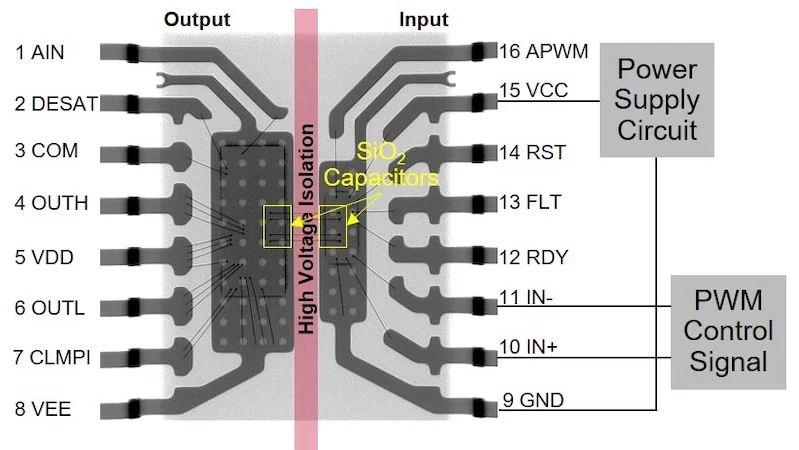

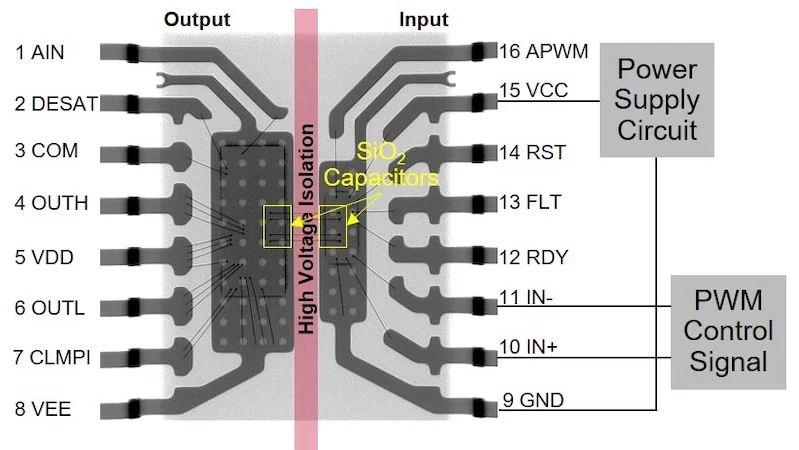

电容隔离器使用二氧化硅 (SiO 2 ) 作为片上绝缘的电介质。隔离电路采用单片工艺集成在同一芯片上,并与其他电路集成。高压隔离是使用两个串联的厚 SiO 2电容器实现的,一个位于输入侧,一个位于输出侧。高压电容器使用与 CMOS 生产相同的工艺。电容隔离器的 SiO 2或 DTI的厚度在 0.014 至 0.028 毫米之间。

图 3.带有两个串联 SiO2 电容器的电容隔离器结构。图片由Bodo's Power Systems 提供

图 4 显示了双芯片模块中使用电容隔离的栅极驱动器的 X 射线。输入和输出 IC 具有隔离电容器,以提高高压能力。由于这是一个单片工艺,栅极驱动器的输入 IC 由单个芯片中的电源电路、PWM 控制电路和 SiO 2电容器组成。

图 4.双芯片模块中使用电容隔离的栅极驱动器的 X 射线图像由 Bodo's Power Systems提供 [PDF]

单点故障—电源故障

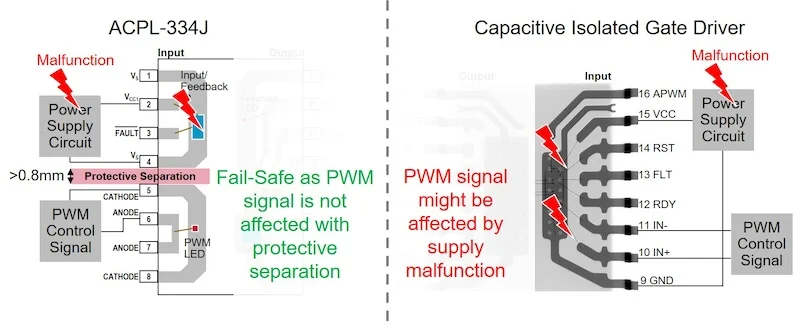

功能安全在电机驱动器中至关重要的主要原因之一是故障期间的灾难性后果。单点电源故障可能导致不受控制的运动并损害隔离屏障。PWM 控制器本身不能被视为安全关闭。原因是如果电源发生故障并且输入 IC 损坏,则必须保证能够关闭电机。

然而,在电容隔离的单芯片架构中,电源故障会导致输入逻辑 (IN+/IN-) 处于错误状态,从而发出错误的电机运动信号。另一方面,ACPL-334J 输入端的引线框架提供了与故障电源的保护隔离。这种架构冗余提供了一种故障安全条件,其中 PWM LED 不会向电机传输错误信号。

图 5. 保护隔离可在电源故障期间提供故障安全条件。图片由 Bodo's Power Systems提供

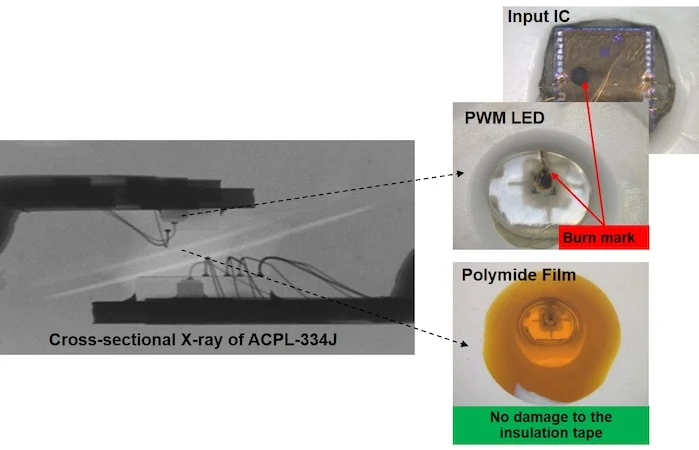

另一方面是研究电源故障对电流绝缘屏障的影响。通过增加光学和电容隔离栅极驱动器电源引脚的偏置,直到输入 IC 发生故障,进行了电源破坏性测试。这是为了模拟电源故障,使不受控制的电流浪涌进入输入 IC。根据 UL 1577,通过施加 5 kV RMS 的绝缘测试电压来检测漏电流,对栅极驱动器进行验证测试,II-O 不超过 5 ?A。表 1 显示了电源破坏性测试的测试条件和结果。

表1. 电源破坏性试验后的高压漏电流测试

电源破坏性测试IC 损坏前的输入偏置条件I I-O, 5kV RMS,符合 UL 1577 标准ACPL-334J 控制单元 3.2μA

ACPL-334J 被测设备阳极/阴极>6V,I LED1 >1A(S/C)3.2μA(通过)电容隔离式栅极驱动器控制单元 1.6μA

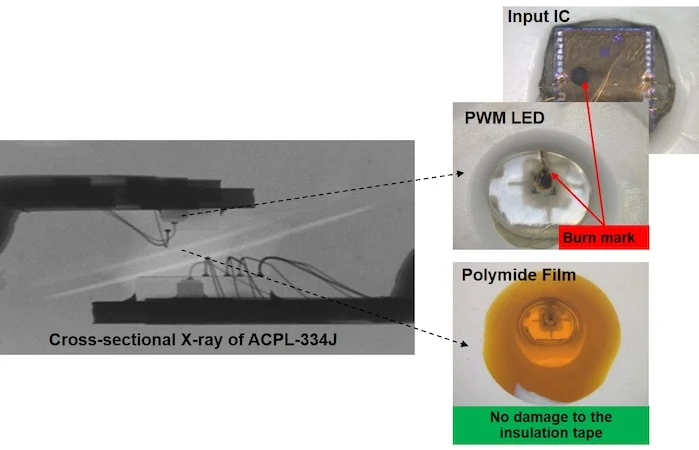

电容隔离栅极驱动器 DUT电压输入>15V,电流输入>13mA>99.9μA(FAIL测试仪极限)将高压漏电流施加到被测设备 (DUT) 附带的控制单元,以查看绝缘屏障是否退化。采用光学绝缘的 ACPL-334J 栅极驱动器在破坏性电源测试后漏电流没有变化。这归功于具有宽 DTI 的坚固绝缘结构以及由硅树脂、聚酰亚胺薄膜和硅树脂组成的三层绝缘层,如 ACPL-334J 的横截面 X 射线所示。虽然很明显电源损坏了 PWM LED 和输入 IC,但由于距离较远,聚酰亚胺薄膜或绝缘胶带仍未受损。

图 6. 电源破坏性测试后 ACPL-334J 的故障分析。图片由 Bodo's Power Systems提供 [PDF]

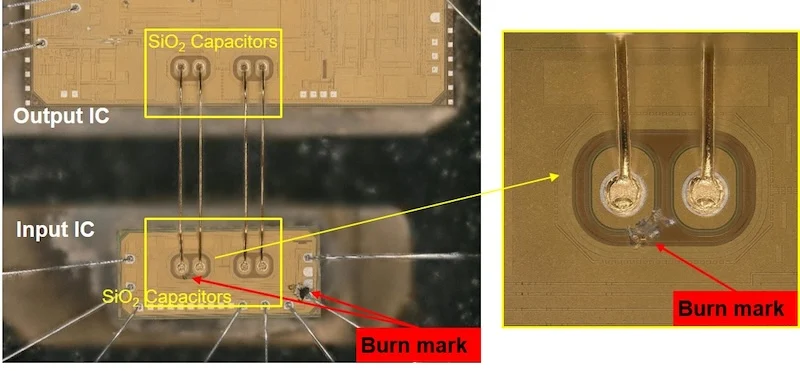

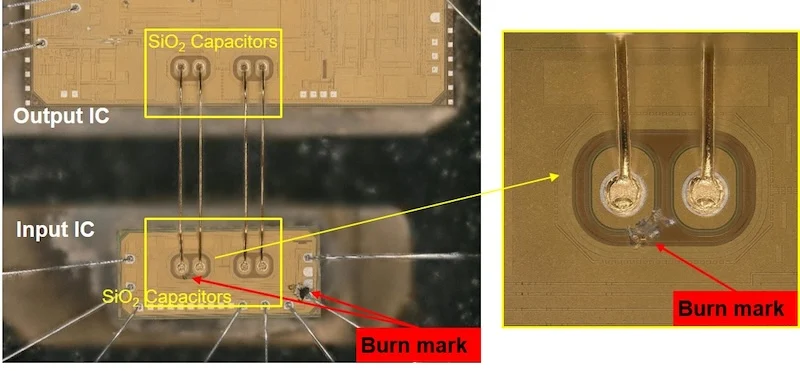

但是,采用电容绝缘的栅极驱动器漏电流非常大,超出了高压测试仪的极限。进行了故障分析,以了解造成高漏电流的损坏程度。

图 7. 电源破坏性试验后电容式隔离栅极驱动器的故障分析。图片由 Bodo's Power Systems提供 [PDF]

图7显示输入IC处的SiO 2电容损坏,损害了隔离器的绝缘能力。由于绝缘电路与输入电路采用单片工艺集成在同一芯片上,它们的接近度和较薄的DTI是导致绝缘失效的明显原因。这表明电源故障的单点故障会损坏电容绝缘屏障,从而导致触电并危及安全。

光隔离器要点

光学隔离器和电容隔离器都能很好地隔离高压、保护低压电路并确保用户安全。但是,外围电路的故障事件(如本文讨论的电源故障)可能会损坏绝缘屏障,危及功能和电气安全。隔离屏障的基本结构对于确定故障到达和损坏绝缘屏障的难易程度至关重要。ACPL-334J 的引线框架中的保护隔离和三层绝缘层形成了故障能量无法到达的间隙。另一方面,电容隔离结构采用单片工艺,将电路和 SiO 2电容器集成在单个芯片中,使故障能够近距离到达绝缘屏障。