电流峰值通常可达 2000A,

电池电压可达两三百伏。相电流测量是变速驱动算法的重要组成部分。为了优化效率,需要测量相电压、电流和相角。此外,还需要进行电流测量来防止过载并检查系统故障。简而言之,对于三相

电机,只需要两个电流

传感器,因为第三相的电流可以从其他两相的总和中得出。然而,当考虑到系统的安全性和可靠性时,使用三个

电流传感器是有利的,以便可以进行系统交叉检查。

由于多种原因,测量实际相电流比尝试从桥臂电流中导出它是有益的。不需要很高的精度。电机不是精密设备,因此几个百分比的误差对系统效率、驱动平稳性或噪音影响很小。另一方面,确实需要在所有速度和负载范围以及四个操作象限内保持精度。

传统方法

该方法使用三个独立的电流传感器,这些传感器在所需的电流和温度范围内具有必要的精度。它们可能还需要大于约 30kHz 的频率响应来“查看”PWM 振荡并快速响应以实现短路保护。

图 1:传统三相电流感应 – 100%

这些传感器可能是带有

磁芯的开环霍尔器件。它们应该对传感孔径内的导体位置具有合理的容忍度。3 个传感器的成本约为 120-150 美元。

无芯电流传感器 用于牵引环境的下一代传感器将是无芯的。磁场传感器阵列位于孔径周围,取代了。这减小了尺寸和重量。(尺寸和重量是电动汽车的重要品质。)

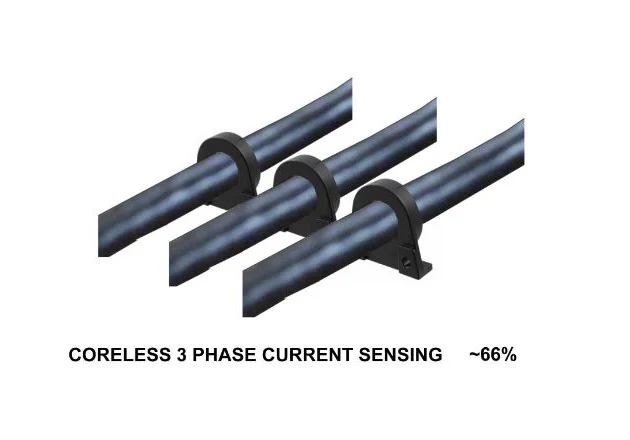

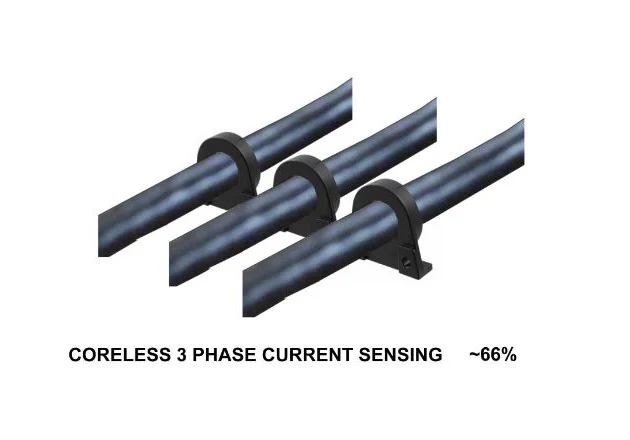

图 2:无芯三相电流感应 - ~ 66%

通常,无芯传感器具有出色的线性度,因为不存在芯饱和效应。它们的频率响应也可以超过 100kHz。

三相传感器

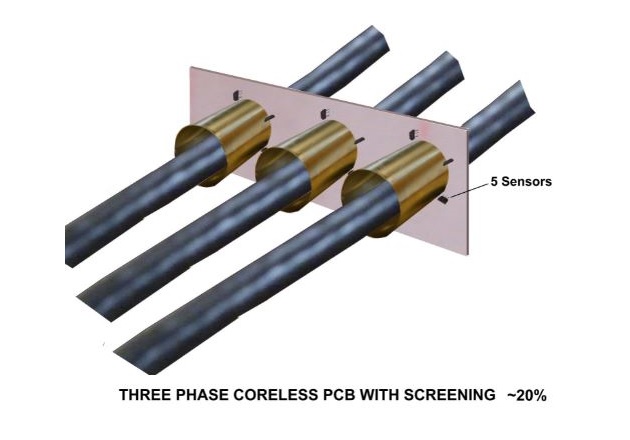

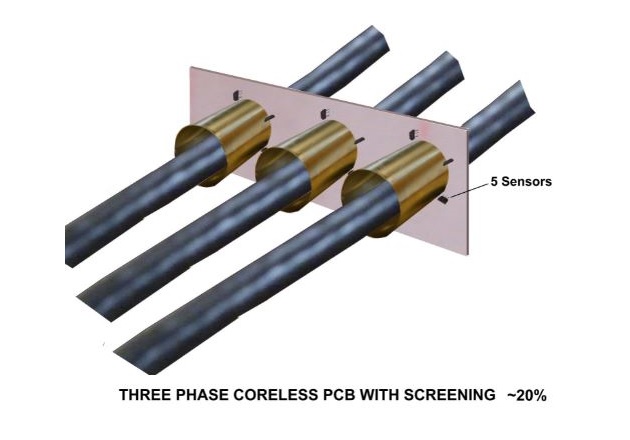

下一个成本降低进程是采用三相传感器。对于无芯来说,这是特别有吸引力的。它还节省了 2 个连接器,因为只需要 1 个三相连接器。传感器可以布置在单个 PCB 上。如果环境允许,可能不需要住房。厚的保形涂层可以提供防潮保护。为了提高信噪比,可能需要静电屏蔽。

通常,无芯传感器具有出色的线性度,因为不存在芯饱和效应。它们的频率响应也可以超过 100kHz。三相传感器 下一个成本降低进程是采用三相传感器。对于无芯来说,这是特别有吸引力的。它还节省了 2 个连接器,因为只需要 1 个三相连接器。传感器可以布置在单个 PCB 上。如果环境允许,可能不需要住房。厚的保形涂层可以提供防潮保护。为了提高信噪比,可能需要静电屏蔽。

图 3:屏蔽 ~ 20% 的三相无芯 PCB

现在成本已降至不到三分之一。该组件可以非常紧凑——也许完全集成到速度控制器中。

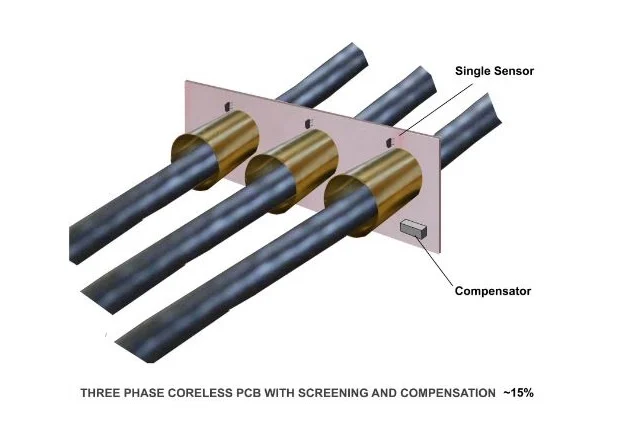

降低成本的三相传感器

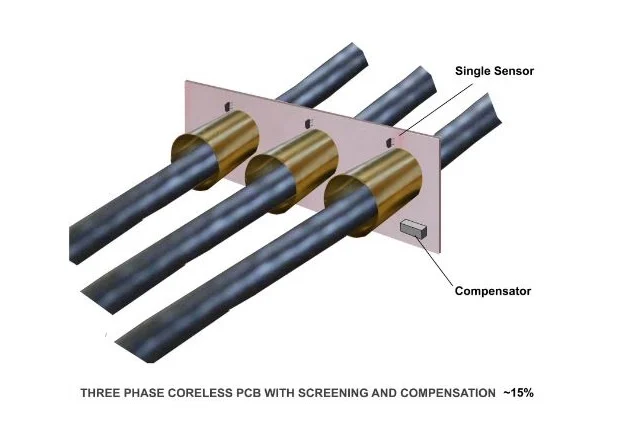

磁场传感器阵列背后的原因是为了提供良好的抗杂散外部磁场能力。它还使传感器很大程度上不受导体位置的影响。现在,如果导体位置固定,并且除了电机馈电之外附近没有其他导体,则可能不再需要传感器阵列。每个相使用单个磁场传感器就足够了。相之间会存在串扰,但这将是系统性的,因此可以通过合适的算法进行补偿。

图 4:具有屏蔽和补偿功能的三相无芯 PCB ~ 15%

此选项可以进一步降低成本。此选项的缺点是可能需要相当复杂的校准过程。然而,一旦算法完全开发出来,校准过程将完全自动化。终结果是与电流感测相关的硬件变得微不足道。

系统设计 与许多简单的系统一样,需要仔细设计以确保必要的性能。Raztec 拥有多年的当前传感设计技能,其设计合作伙伴 Pewatron 拥有经验丰富的,是针对特定应用提供咨询的位置。供应合作伙伴提供多种磁场传感器可供选择,并且熟悉汽车行业或其他类似应用领域所需的关键供应方面。因此,客户特定的解决方案非常受欢迎,工程师越早参与,解决方案就越能满足需求。