在电源转换器设计中,对电源晶体管进行精准评估并为应用程序挑选合适的设备至关重要。理想情况下,功率半导体供应商的数据表应能提供一致的结果,便于工程师比较动态参数。然而,在动态切换特性方面,实际操作却困难重重。用于表征宽带隙(WBG)功率晶体管的标准测试系统,必须将寄生参数控制在极小范围内,并确保各系统间的一致性。本文将深入探讨设计标准双脉冲测试(DPT)系统时的重要考量因素,该系统旨在关联多个测试系统的结果。

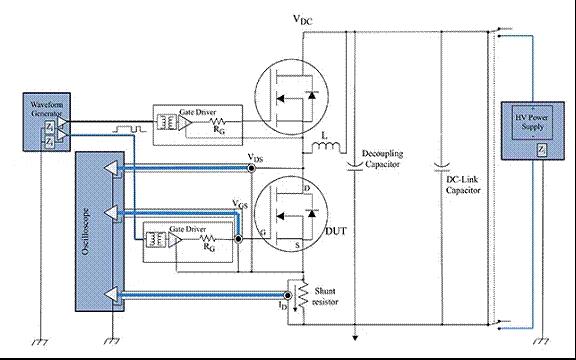

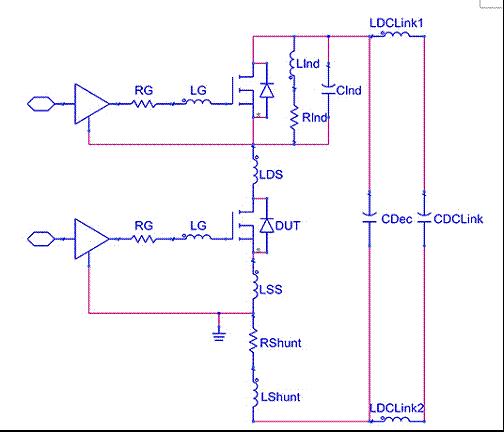

原则上,DPT 设置并不复杂,其简化图如图 1 所示。测试工程师通常会用二极管替换 “高侧” 晶体管来简化系统。但随着 WBG 设备开关速度的不断提升,系统中诸多重要的外部寄生组件不容忽视(图 2)。

图 1:DPT 设置的简化图

许多外部寄生参数,尤其是电源回路、栅极环和直流链路循环这三个主要回路,会对波形产生显著影响。此前的文章已对此进行了详细讨论。此外,寄生参数还会极大地影响提取的开关参数。像电源循环和栅极循环 LSS 共有的电感、外部栅极电阻 RG、外栅极电感 LG 以及负载电感寄生等外部因素,都会影响功率半导体的开关速度。同时,测得的开关能量会受到当前分流器的载荷电感和寄生电感(LSHUNT)的寄生电容(CIND)的影响。

图 2:具有一些重要的外部寄生组件的 DPT 设置

正如上一篇文章所提及的,分流带宽对开关能量有着重大影响。寄生元件在转换启动过程中会导致较高的测量电流峰,并放大测得电流信号的所有高频成分。对用于测量的分流进行表征,有助于降低 Lshunt 的影响,从而在适当补偿时无需考虑它以实现结果的可比性。

功率半导体数据表中关于用于提取开关参数的 DPT 系统的信息十分有限。除了测试参数(如 VDS、ID、VGS)外,通常仅指定 RG 和 LIND,而这些参数在系统中较易控制和更改。

部分数据表还会显示负载电感器和总功率环电感的寄生电容(CIND)。CIND 是一个关键参数,因为它与高侧设备并行引入了额外的电容。在转换期间,这种额外的电容会导致比设备实际反恢复电流更高的测量峰值电流,进而增加转换期间的开关能量。灯具布局本身也可能引入具有相似效果且未被指定的寄生电容。从图 3 中可以看到,具有不同 CIND 的两个电感器之间的转换波形存在差异,较高电感值的测量结果显示电流峰更高、更长,且下降边缘有延迟,这使得开关能量增加了 4.5%。因此,控制 CIND 并减少布局寄生电容至关重要。

图 3:两个有不同 CIND 的电感器之间的转换波形比较

总功率循环电感也不容忽视,因为它会在 id 的转换边缘产生电压下垂,计算公式为 vds,drop = lpowerloop?did/dt [1]。对于具有陡峭电流坡度的快速开关设备,这种电压下垂的影响更为显著,在上升时间计算时必须予以考虑。将功率循环电感分解为其组件 LS 和 LDS 也很重要,因为它们对系统和测量结果的影响方式不同。LSS 在栅极环中产生负反馈时会降低开关速度,减慢转换和关闭过渡的输出电流斜率,同时减小振铃。相比之下,LDS 是所有信号(VD、ID、VGS)上振铃的主要来源,但实际上对开关速度没有影响。了解 LSS 和 LDS 的不同影响十分关键,因为它们的作用相反。

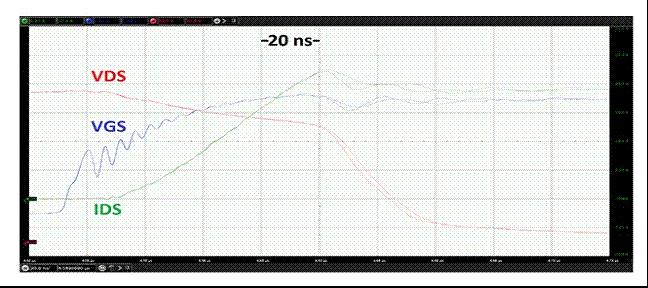

在之前的文章中,还讨论了示波器输入时间偏斜的影响以及如何降低它。信号偏斜对于依赖两个不同信号(如开关能量和延迟时间)的参数尤为重要。考虑这些参数的探针位置也很关键。探针可以放置在接近测试设备(DUT)的附近或远处,这会改变探针的走线长度。由于信号传播延迟,这会导致系统中出现额外的偏斜。一个简单的测试表明,将探针位置改变几厘米,会使延迟时间的变化增加 0.5 ns(图 4)。对于延迟时间 > 50 ns 的较慢开关设备,这可能影响不大,但对于新的、更快的设备,其延迟时间为 5 ns 或以下,这将导致 10%或更高的误差。

图 4:覆盖的转换波形,具有不同位置的 V_GS 探针(蓝色)

目前,半导体制造商大多使用自制的 DPT 系统来获取开关参数,但许多制造商难以将不同系统的结果进行关联。为了在多个系统测试 WBG 功率晶体管时获得可比结果,有两种方法可供选择。

种方法是,制造商对其 DPT 系统的寄生参数进行表征,并将其纳入指定特征的测试条件。然而,要了解并共享所有寄生参数(如布局、电感器等)的信息并非易事,甚至测量其中一些寄生参数也存在困难。即使所有条件都能高精度地确定并陈述,也很难量化这些寄生参数对结果的确切影响。表 1 展示了一个简化示例,说明了比较在两个不同 DPT 系统上获得的测量结果的难度。该示例仅显示了部分测试条件,实际情况中,完整的测试条件列表会包含更多参数。在相同的测试电压、电流和栅极电阻值下测量两个设备,但在不同的 DPT 系统上进行。与设备 B 相比,设备 A 明显显示出更高的转换和开关能量。但如前所述,开关速度和能量的主要影响因素之一是 LSS。用于表征设备 A 的测试系统的 LSS 高于设备 B 的测试系统。在没有进行模拟和详细分析的情况下,很难比较这两个设备,也难以确定哪个设备更快,以及在目标应用中消耗的开关能量更少。

| 参数 | 设备 A | 设备 B |

|---|

| v/i | 600V / 20A | 600V / 20A |

| r g | 0Ω | 0Ω |

| t delay_on | 43 ns | 39 ns |

| t 崛起 | 34 ns | 32 ns |

| e | 563 μJ | 547 μJ |

| L DS | 10 nh | 15 NH |

| L SS | 10 nh | 5 NH |

表 1:简化的示例,显示了在不同测试系统上获得的可比数据的难度

由于测量所有寄生参数并比较其对测量结果的影响存在困难,因此需要探索另一种实现目标的方法。

获得可比结果的第二种方法是保持 DPT 系统的寄生参数恒定,这就需要一个标准的 DPT 系统。通过设计一个性能良好且易于使用的 DPT 系统,可以将潜在的人为错误降至,使所有寄生参数和其他影响因素保持相对稳定。使用这样的标准系统获取多个设备的参数,能够更方便地在供应商之间进行设备比较。

为了保持寄生参数的稳定,同时提供一个可靠且灵活的系统,需要解决几个关键问题。在考虑 DUT 接口和栅极驱动程序连接时,将它们焊接在 PCB 上是一种可靠的方法,但这会牺牲工程师的操作灵活性。如果工程师想要更换 DUT 或门电阻,就必须拆除旧部件并焊接新部件。经过多次设备更换后,PCB 可能会损坏,导致获得的测量结果不再具有可比性。一种特殊设计的 DUT 接口板,采用紧密插座类型连接器,使工程师无需焊接即可轻松更换晶体管(如 TO247 封装)。这样,一个 DUT 板可以用于数千次插入操作。

要获得栅极驱动器的灵活性,可以采用一个可单独交换的板(具有不同的值),并将其插入同一 DUT 板。栅极驱动器板允许与 DUT 板进行重复且一致的连接。对于不同的门电阻器,理想情况是拥有一个带有可切换电阻器或可变电阻器的门驱动器板。然而,在门环中引入开关会增加寄生门电感,因此不是选择。使用可变的整孔电阻也存在类似问题,因为其寄生电感远高于表面载体电阻,而且操作容易出错,可能会导致电阻器混淆,进而影响测试结果的记录。正确的做法是采用具有可变标准的门驱动器板的标准 DUT 板设计,这样有助于在多个系统之间创建可比的结果。

从 DC - LINK 电容器组到 DUT,需要在降低寄生电感 LDCLINK1 和 LDCLINK2 之间进行权衡。大容量电容器体积较大,不适合安装在 DUT 板上。将它们放置在单独的主电容器板上,可以提高不同 DUT 板(如 TO247 - 4、D2PAK - 7 等)的灵活性,但这会增加 LDCLINK1 和 LDCLINK2。因此,每个 DUT 测试板都应包含解耦电容器,以在不损失灵活性的前提下,尽可能减小电源循环。精心设计的解耦电容器值可以有效减少较大的 LDClink 值的影响。

在使栅极和功率回路的寄生电感保持恒定后,剩下的主要影响因素就是电感器本身。关于电感器,有多个因素需要考虑。电感器的布局或设计会影响其直流电阻和寄生电容,建议为每个系统使用相同的设计,以确保结果的可比性。电感器周围会产生磁场,系统中电感器位置的变化可能会对被感应的磁场产生不同的影响,因此固定电感器的位置非常重要。电感器的电缆长度和电缆定位也会增加寄生参数,较长的电缆通常会导致更高的寄生效应。因此,一个可靠的系统需要固定电感器的定位和连接方式。