大多数 (SOTA) 电动汽车的牵引

逆变器体积功率密度范围从基于 SSC-IGBT 的逆变器的 <10 kW/L 到基于 SSC-SiC 的逆变器的约 25 kW/L。100 kW/L 代表了这一关键指标的巨大飞跃。下面我们来看看 CPES 实现这一目标的方法。

改进牵引逆变器 SiC 模块封装的方法

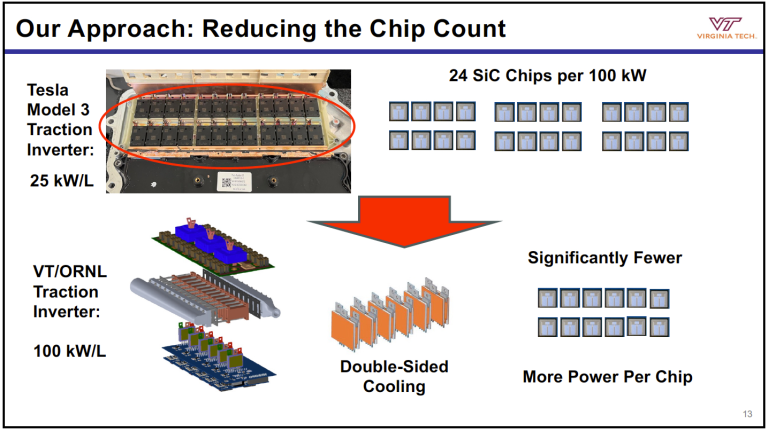

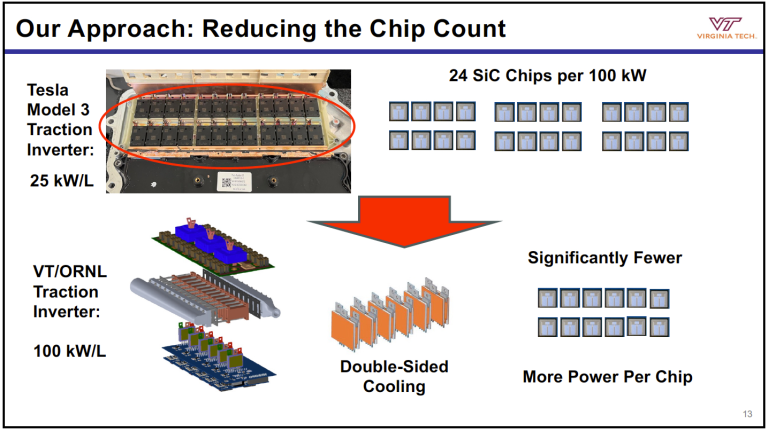

如图2所示,VT/ORNL策略为实现牵引逆变器的上述目标,利用DSC模块改进的性能来显着减少SiC芯片数量,从而带来功率密度和成本优势。

图 2:使用 DSC 减少牵引逆变器中的有源元件数量(弗吉尼亚理工大学 GQ Lu 教授)

使用了多种解决方案的组合来实现总体目标,每个解决方案总结如下。

双面散热

这可以将热阻 R th-JC降低30% 以上。此外,如图 3 所示,还可以显着提高功率密度并降低电感(由于不使用键合线)。

图 3:DSC 的优势(弗吉尼亚理工大学 GQ Lu 教授)。

图3:DSC的优点(GQ Lu教授,弗吉尼亚理工大学)

卢教授的团队采用了一种创新方法在模块中实现了DSC。对于 DSC,设备芯片通常夹在两个导电导热基板之间。以前的顶部连接方法使用覆盖器件区域一部分的短金属柱,如图 4(a) 所示。已经尝试了许多材料用于该柱,例如铜(这会引入更多的热机械应力)、钼(这具有较低的导热性并且需要表面金属化)等。对于背面芯片来说,银烧结比焊接有几个优点-连接,具有更高的导热性和导电性以及更高的可靠性。在他的工作中,柱子是通过低温烧结无压银烧结膏1制成的多孔银。。使用这些多孔柱的一个关键优点是,它们在顶部接触的形成过程中很容易变形,从而适应几何变化,例如基板厚度的差异。图 4(b) 说明了这些 Ag 帖子。与用于芯片连接的焊料相比,烧结银的许多优点现在也转化为顶部连接,以及低弹性模量的优点,因此比铜或钼柱具有更低的机电应力。

图 4(a):使用金属柱的 DSC 方法(弗吉尼亚理工大学 GQ Lu 教授)。

图 4(b):使用多孔银烧结柱(弗吉尼亚理工大学 GQ Lu 教授)。

图 4(b):多孔银烧结柱的使用(GQ Lu 教授,弗吉尼亚理工大学)

用于芯片贴装的纳米银烧结

Ag 烧结在 250°C 或更低的温度下使用固态扩散,有或没有压力辅助。如图 5 所示,银烧结比传统焊接方法具有多种优势。卢教授的团队使用了纳米银浆料,混合了表面活性剂和有机稀释剂。在给定的温度和压力条件下,这提高了致密化速率,从而提高了胶层内聚力和粘附力。

图 5:芯片贴装银烧结的优势(弗吉尼亚理工大学 GQ Lu 教授)。

图 5:银烧结用于芯片贴装的优势(弗吉尼亚理工大学 GQ Lu 教授)

刚性密封剂的使用

填充模块中芯片之间空间的密封剂对于模块的可靠性起着关键作用。这种材料的热膨胀系数 (CTE) 需要较低,以便模块能够在指定的温度范围内可靠地使用。陆教授的团队尝试了三种不同的封装材料,如图6所示。优选的EP-2000材料的高弹性模量有助于降低不同粘合界面处的循环非弹性应变能密度或损伤,从而提高模块的可靠性。

图 6:选择低 CTE 刚性封装以提高可靠性(弗吉尼亚理工大学 GQ Lu 教授)

通过现场分级改善绝缘

局部放电起始电压 (PDIV) 是模块绝缘开始退化的电压。改善这一点的方法可以包括使用更厚的或堆叠的基板,或者在模块内的电场点处使用场分级材料。非线性电阻场分级(NLRFG)材料可以通过快速增加电导率来降低绝缘体中的电场应力。在模块中,三相点,即金属、陶瓷和绝缘体的界面,是场应力的位置。在这项工作中,如图 7 所示,由聚合物纳米复合材料 (PNC) 涂层制成的 NLFRG 材料通过对模块三相点进行物理涂敷而得到,已被证明可以显着提高电源模块的绝缘性。

图 7:使用 NLRFG 聚合物纳米复合涂层改善 PDIV(弗吉尼亚理工大学 GQ Lu 教授)

模块结果

针对电动汽车牵引逆变器,构建了 DSC 1.2 kV SiC 相脚模块原型。图 8 显示了 200°C 的温度测试结果。改进的冷却和烧结银键合的使用表明,可以提高工作温度,有可能使 SiC 结温高达 250°C。

图 8:SiC 模块的温度测试(弗吉尼亚理工大学 GQ Lu 教授)

图9描绘了10 kV DSC SiC模块,由10 kV SiC器件组成,形成全波

二极管整流器模块。上述方法的结合有助于实现高功率密度、高温和高压操作。

图 9:DSC 10 kV SiC 整流器模块(弗吉尼亚理工大学 GQ Lu 教授)

结论

功率模块封装的创新可以提高功率密度并减少 SiC 和 Cu 等材料,从而在电动汽车应用中实现更低的成本和更可持续的功率转换。本文重点介绍的创新 DSC 方法可以成为用于提高电动汽车和可再生能源

转换器牵引逆变器性能的众多解决方案之一。