IC 的故障分析需要快速、正确的响应,因为当然,帮助客户是我们的主要关注点。但我们是否应该期望质量保证 (QA) 部门在故障分析 (FA) 期间测试所有条件下的每个参数?一点都不。其中太多是猜测。这可能会让一些人感到惊讶,但 QA 人员没有水晶球,也不会读心术。只有当客户提供有关 IC 故障的准确技术信息时,才能及时有效地进行 IC 故障排除。

摘要:在对复杂设备进行故障排除时,知识至关重要。我们希望并且需要了解与该问题相关的所有信息,包括正确的 IC 修订号、在哪里可以找到相关参考资料,以及谁真正知道客户现场发生了什么。IC 的故障分析需要快速、正确的响应,因为当然,帮助客户是我们的主要关注点。但我们是否应该期望质量保证 (QA) 部门在故障分析 (FA) 期间测试所有条件下的每个参数?一点都不。其中太多是猜测。这可能会让一些人感到惊讶,但 QA 人员没有水晶球,也不会读心术。只有当客户提供有关 IC 故障的准确技术信息时,才能及时有效地进行 IC 故障排除。

IC 的故障分析——可能会浪费时间

我们经常听到“感知就是现实”。当 IC 出现故障,或者客户认为它出现故障时,我们必须通过故障分析 (FA) 进行响应。为了有效地做到这一点,我们必须获得有关该事件的准确、相关的信息。这是避免猜测的方法。

让我讲一个不久前发生的事件。有一部分因失败而被退回,除此之外我们一无所知。我们在自动测试设备 (ATE) 上运行它,并对零件进行台架测试、X 射线检查和开盖。我们在

电子显微镜下用软电子淹没它,以寻找表明损坏的发射位点。我们使用液晶涂层测量了它的温度。这部分很完美。我们没有找到失败的原因,所以 QA 部门在 FA 中准确地说了这一点。我们想知道,为什么零件会被视为失败而退回?

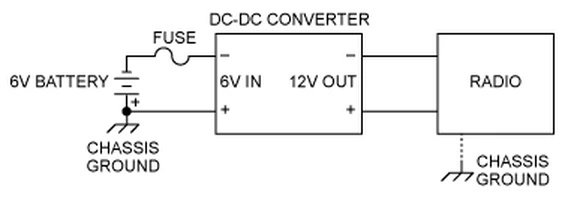

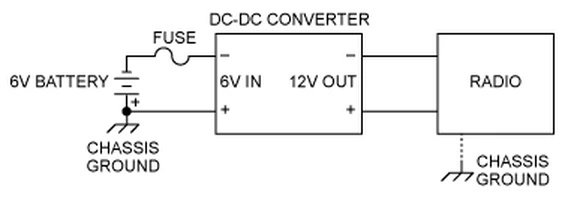

大约两个月后,我们几乎偶然了解到,客户仅在零件加热到 +60°C 以上时才会出现此故障。我们又开始了FA。我们在室温 (+25°C) 下测试了该部件,结果……什么也没发现。该部件不再起作用,因为它在测试过程中被损坏。归根结底,这是性的回归活动;它没有再发生。但在这一集中我们学到了一些更重要的东西:如果没有关键的性能(即故障)数据,我们就会盲目猜测。我们白白浪费了相当多的时间和金钱。(有关古董车、接地问题和另一个失败的 IC 的另一个更个人的故事,请参阅附录 —《Homefront》中的 IC 故障分析。)

QA 中的详尽练习徒劳无功

很多时候,失效的 IC 损坏严重,以至于无法确定损坏的根源。一位客户将组装承包商的一块电路板带回了他们的实验室设施。他们在那里将 IC 从板上拆下,并声称 IC 出现故障。很可能。客户得出结论:“根本原因”在于 IC 本身。他们想要 FA,但是故障数据在哪里?当时的情况是否被仔细记录?什么可以防止未来的失败?我们又回到了猜测,而不是事实核查——这几乎不是有意义的 FA 的处方。

在这种情况下,客户将注意力集中在多输出设备的三个引脚上。这是我们所知道的:该零件使晶圆厂的运行确定性为数十亿分之一;它在电路中运行了几个小时才失效。是婴儿故障还是外部处理损坏?它是否在客户的电路中?在应用环境中?工厂的静电放电 (ESD) 是否会削弱电路,导致后来出现故障?也许是运输人员忽视了 ESD 协议造成的损坏?可能的因素似乎无穷无尽。

从客户那里收到的个部分原理图并没有多大帮助。它既不显示是什么驱动了故障部件,也不显示该部件需要驱动什么。当地 FAE 被要求检查地面。地面是否正确分开?从示意图中你无法看出。我们收到了更多原理图,但现在的问题多于答案。为什么客户只检查了众多输出中的三个?设备的任何输入或输出引脚是否以低阻抗连接到电路板引脚?电源和接地是否算作低阻抗连接?电路板引脚上的 ESD 可能是问题所在吗?我们还在猜测。

有效的故障分析——对犯罪现场进行故障排除

现在我们问,“从一开始就使用正确的信息可以完成什么?” 期望 QA 在所有条件下详尽地测试每个参数是否合理,特别是当我们对故障一无所知时?不可以。我们只能帮助客户了解 IC 发生故障的原因,并且只能在充分了解应用的情况下进行纠正。

诚然,这种做法与那些认为 FA 应该立即执行的人相冲突。我听说“FA 永远是要做的件事。在查看 IC 的应用电路之前,应该先查看 IC 的内部部件。” 我不明白这个想法的起源,我也不同意。FA并不是首要任务。相反,调查“犯罪现场”,即失败事件,是步。

故障位置的信息至关重要,就像警方调查人员一样,我们应该竭尽全力保存现场数据。首先要调查IC的应用电路,即哪里出现故障。像焊料飞溅这样的简单问题可能就是答案的关键。IC 可能部分运行,但并未完全失效。事实上,移除 IC 可能会掩盖真正的问题。

对于一个有效的FA,我们需要检查客户的原理图并收集失败的所有情况和原因。是的,这个程序很可能会遇到客户的保密问题。这是一个普遍的担忧,这就是为什么有保密协议 (NDAs)。这也是 FAE 充当世界各地工厂的眼睛和耳朵的情况。FAE 可以进入客户的设施并评估原理图、布局和应用的其他条件。为了保护客户机密,FAE 只需向 QA 发送客户设计原理图的相关部分。现在,质量检查终将使用可靠的故障数据。

成功的结果

回到我们的故事。当地 FAE 就该故障问题与客户进行了更密切的合作。有了更多原理图,以下是我们所看到的。

运算放大器连接到输出引脚,但由于有 10kΩ 串联电阻,因此影响不大。通过使用一个公共接地,而不是在一个星形点连接单独的接地,一个电源上的噪声将通过去耦

电容器直接耦合到其他电源。的去耦电容为 0.1μF。典型的表面贴装 0.1μF 电容器在大约 15MHz 时自谐振;高于该频率,它们是

电感器,不再充当电容器。

这有两个教训。首先,去耦电容器是双向的。如果将一个有噪声的电源耦合到一个安静的电源,噪声就会污染该安静的电源。其次,噪声接地也会发生同样的情况:噪声会污染安静的电源。嘈杂的电源需要与嘈杂的地面配对,干净或安静的电源必须与干净的电源配对。交叉污染会损害电源和接地。高于电容器的自谐振频率,它会变成电感性的,也就是说,它不会传导或衰减高频能量。

结论

因此,我们绕了一圈,重复开场白:在排除 IC 故障时,知识才是王道。从调查一开始,没有人比与客户并肩检查问题的当地 FAE 更有价值。FAE 必须仔细检查整个系统、电路板布局、原理图和应用,然后将数据传回 QA。只有准确、详细的事件数据才能解决 IC 故障问题。如果没有这些数据,质量检查就被迫猜测“犯罪现场”。