如今,多相 VR 发挥着越来越重要的作用,因为它们被用来为各种微处理器(例如 CPU、GPU 和 ASIC)供电。近年来,这些微处理器的功耗需求急剧增加,特别是在电信和一些新兴应用中,例如加密货币挖矿和自动驾驶系统。因此,微处理器需要更高的电流和更高的转换速率。因此,VR 需要在负载瞬态期间具有更快的动态响应,以满足输出电压纹波要求。从系统尺寸的角度来看,极快的动态响应对于减少所需的输出电容并缩小输出

电容器的尺寸非常有吸引力。此外,更小的输出电容和更少的输出电容器有利于系统成本。本文将介绍一种基于

变压器的 VR 解决方案,其采用 TLVR 结构,旨在实现极快的负载瞬态响应,并大幅缩小输出电容器的尺寸和成本。当在基于变压器的VR解决方案中引入TLVR结构时,可以轻松解决TLVR结构的传统挑战。

将提供设计和实施细节,并通过基于实际应用的研究来展示综合效益。还应该指出的是,本文中的设计和实现细节目前正在申请。

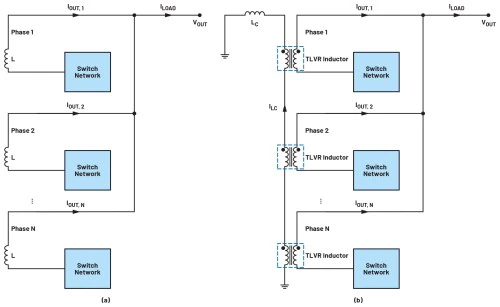

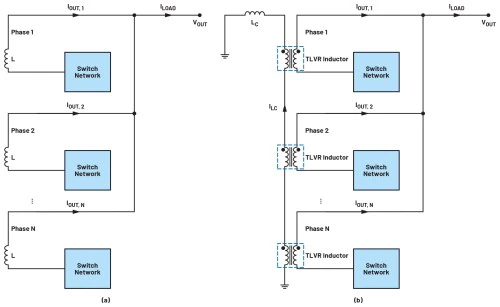

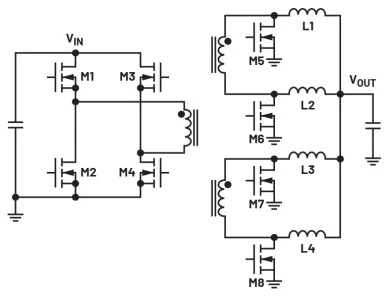

TLVR 结构是加速多相 VR 负载瞬变期间动态响应的有效实现。1,2,3 如图 1 所示,TLVR 结构利用 TLVR 电感器来取代传统多相 VR 中的输出电感器。TLVR 电感器可以被视为具有初级绕组和次级绕组的 1:1 变压器。所有TLVR电感的耦合是通过连接所有TLVR电感的次级绕组来实现的。TLVR 电感次级侧的电流 I LC,由所有不同相位的控制信号决定。由于耦合效应,一旦 VR 的一相占空比发生变化以响应负载瞬变,所有相的输出电流就会同时上升或下降。这就是为什么TLVR结构能够实现优异的负载瞬态性能。

图1:(a)不带TLVR结构的传统多相VR的电路图和(b)具有TLVR结构的多相VR的电路图。

图1:(a)不带TLVR结构的传统多相VR电路图和(b)具有TLVR结构的多相VR电路图

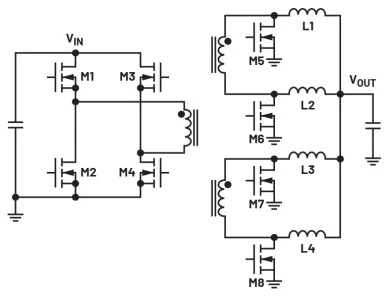

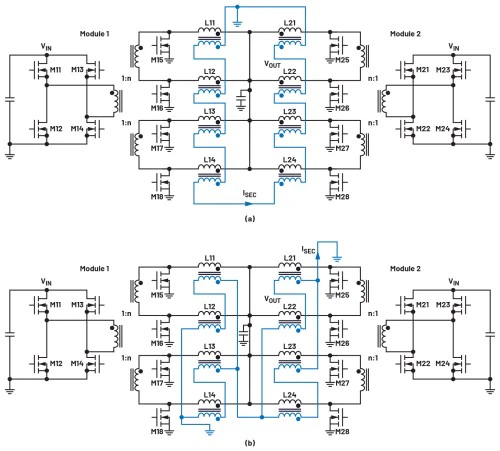

图 2 显示了基于变压器的 VR 的一个代表性示例的电路图。VR电路采用降压变压器,具有两个次级绕组,次级侧具有倍流器结构。可以设计更多的次级绕组来实现更高的输出电流和功率密度,并且次级侧不需要额外的控制信号。通过适当的控制电路和策略,图 2 中的多个示例 VR 电路可以轻松并联,为各种高性能微处理器提供所需的电流。因此,本文以图 2 所示的 VR 电路为例。

图 2:基于变压器的 VR 示例的电路图。

图 2:基于变压器的 VR 示例的电路图

TLVR 结构在基于变压器的 VR 中的优势

事实证明,TLVR 结构可以在负载瞬态期间显着加速 VR 的动态响应,而无需任何降压变压器。然而,如此卓越的动态性能也带来了诸多挑战。1,2,3由于没有任何降压变压器,这些无变压器 VR 通常在 TLVR 电感器的初级侧和次级侧施加低占空比和高电压的情况下运行。TLVR 电感器次级侧的高电压二次导致 TLVR 电感器次级侧的高循环电流以及稳态操作期间的额外功率损耗。因此,如图 1b 所示,需要一个额外的电感器 L c应添加限制 TLVR 电感器次级绕组中的环流的电流。1 额外的电感器进一步增加了系统损耗和成本。

在基于Transformer的VR中引入TLVR结构可以顺利解决TLVR结构带来的挑战。通过将TLVR结构与降压变压器相结合,由于主变压器的高降压比,TLVR结构的缺点变得不那么明显。同时,由于耦合效应推动负载瞬变期间各相电流同时响应,因此仍然可以实现极快的动态响应。由于降压变压器的存在,施加到 TLVR 电感器上的电压变得更低,从而降低了电感器损耗。TLVR 电感器的次级侧所需的附加电感器的电感可以低得多。事实上,通过利用寄生电感,可以消除额外的电感器,以及电感带来的额外损耗和成本。此外,与 TLVR 电感器和附加电感器相关的绝缘问题不再是问题。

具有灵活 TLVR 结构的基于 Transformer 的 VR

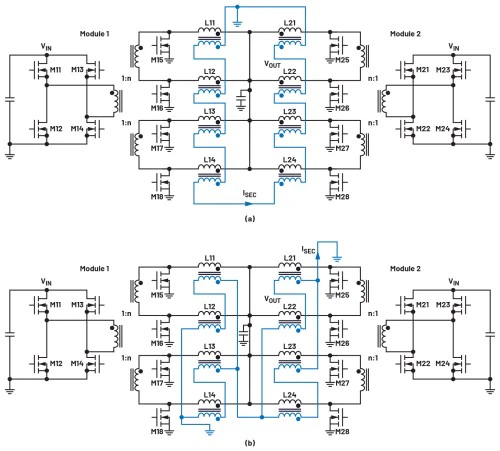

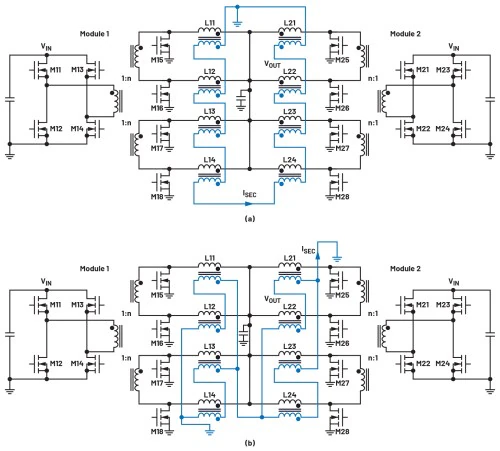

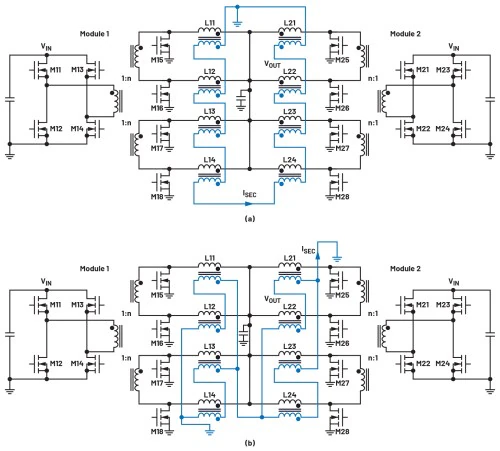

在具有TLVR结构的基于变压器的VR中,电路中的所有输出电感器都被TLVR电感器取代。此外,在基于变压器的VR中应用TLVR结构时,可以实现两种类型的实现,这为该结构的实现提供了很大的灵活性。图 3 显示了两种实现方式的电路图,其中使用了图 2 中所示的两个 VR 模块并联连接的示例。图 3a 中的实现称为串联连接,因为 TLVR 电感器的所有次级绕组都是串联连接的。图 3b 中所示的另一种实现称为串并联连接。在模块1中,L11和L12的次级绕组先串联,然后再与L13和L14的次级绕组的串联连接并联。模块1中TLVR电感次级绕组的这种连接终与模块2中的对应连接串联,如图3b所示。类似地,当两个以上基于变压器的 VR 模块并联时,可以实现图 3 中 TLVR 结构的两种实现方式。

设计和实现中增强的灵活性不会增加控制复杂性。具有TLVR结构的基于变压器的VR的两种实现应用了相同的控制方案。这里以三个模块并联的基于变压器的VR控制方案为例进行介绍。在不同 VR 模块的控制信号之间插入相移。模块1和模块2之间插入的相移为60°,模块2和模块3的控制信号之间插入60°的相移。如果有N个模块并联,则两个相邻模块之间插入的相移为180°/北。

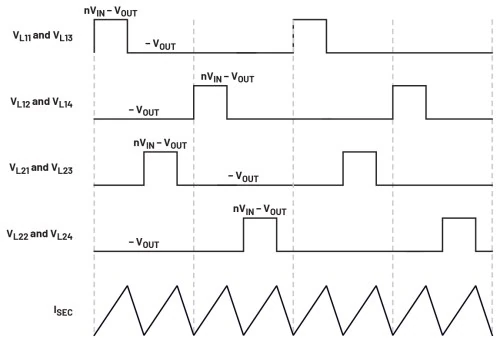

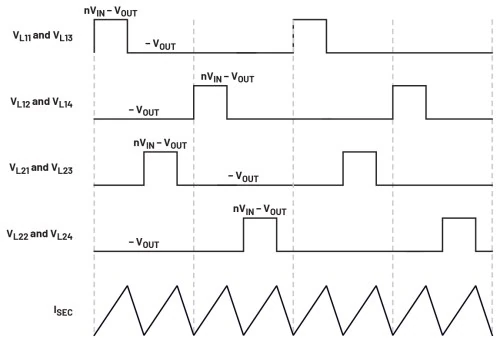

根据所提出的控制方案,可以得出施加到所有 TLVR 电感器的电压。图 4 总结了两个模块并联的基于变压器的 VR 中所有 TLVR 电感器的电压波形。由于图 3 中的两种实现方式具有相同的控制信号,因此电感电压波形也相同。还可以观察到L11和L13具有相同的电压波形,L12和L14也是如此。这些电感器电压波形有效地解释了为什么图 3b 中的串并联连接是合理的。TLVR 电感次级侧的电流,I秒,在主降压变压器初级侧 MOSFET 的 4 倍

开关频率下具有高频纹波。当并联 N (N > 2) 个模块时,I sec的电流纹波将处于更高的频率(2N × 开关频率),并且 I sec的幅度可以进一步减小。因此,所提出的相移控制方案不仅可以降低输出电压纹波,还可以有效抑制I sec纹波,从而抑制TLVR 电感次级侧的传导损耗。

此外,具有TLVR结构的基于变压器的VR不需要额外的电感器。额外电感带来的额外成本和损耗也被消除,这大大有利于系统的效率和成本。由于变压器降压比高(n小),TLVR电感的电压比TLVR结构的无变压器VR大幅降低。因此,无需引入额外的补偿电感L c在二次侧的TLVR电感可以抑制电流纹波。有关 TLVR 电感器电压的详细信息,请参见图 4。在这种情况下,电路中的寄生电感和 TLVR 电感器的漏感在塑造 TLVR 电感器次级侧的电流 I sec 方面起着至关重要的作用。为了进一步提高负载瞬态期间的动态性能,降低TLVR电感器次级侧的漏感和寄生电感非常重要。

图 3:具有 TLVR 结构的两个基于并联变压器的 VR 模块的两种实现方式:(a) 串联和 (b) 串并联连接。

图4:TLVR结构的变压器VR模块(两个模块并联)中TLVR电感的电压和次级电流波形。

图4:TLVR结构的变压器VR模块中TLVR电感的电压和次级电流波形(两个模块并联)

原型和实验结果

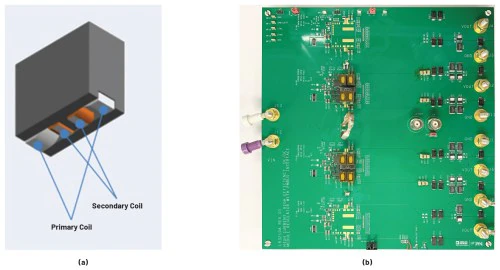

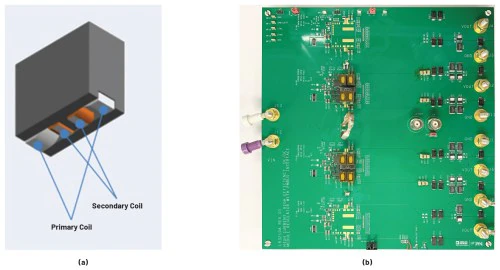

设计并构建了TLVR结构的基于变压器的VR模块的两种实现方式,包括串联版本和串并联版本。图 5a 显示了典型 TLVR 电感器的 3D 模型。构建的模块原型如图5b所示。两个版本的尺寸与没有 TLVR 结构的版本相同。也就是说,采用TLVR电感来实现TLVR结构,无论是串联还是串并联,都不会增加VR模块的尺寸。

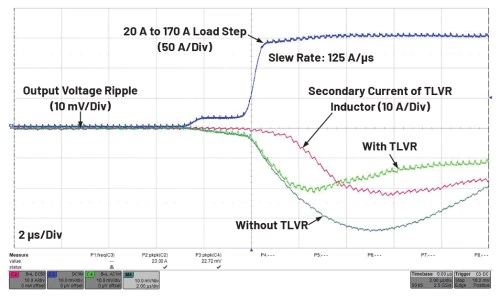

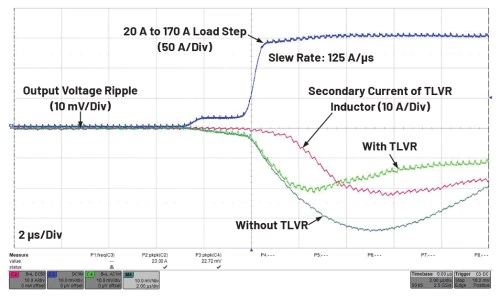

具有 TLVR 结构的基于变压器的 VR 的极快负载瞬态性能已通过构建的原型成功证明。实验装置由两个并行运行的 VR 模块组成,如图 5b 所示。TLVR 电感的次级侧没有安装额外的电感。负载瞬态介于 20 A 至 170 A 之间,转换速率为 125 A/μs。图6所示的基线比较清楚地说明了具有TLVR结构的基于变压器的VR的出色负载瞬态响应,其中以串并联连接版本为例。为了公平比较,没有TLVR结构的情况是通过断开TLVR电感次级侧的连接来实现的。随着负载电流从 20 A 升至 170 A,

TLVR结构的变压器VR经过进一步改进,实现了极快的负载瞬态响应。详细的瞬态波形如图7所示。在20A至170A的相同瞬态下,输出电压纹波峰峰值仅为23.7mV,这得益于TLVR结构带来的极快响应。采用TLVR结构,动态响应速度大幅加快,输出电压纹波峰峰值降低62%。测得的 115 kHz 高控制带宽还证明了 TLVR 结构实现的极快负载瞬态响应。表 1 总结了详细的比较。

图 5:(a) TLVR 电感器的 3D 模型和 (b) 在演示板上并联具有 TLVR 结构的两个基于变压器的 VR 原型。

图 5:(a) TLVR 电感器的 3D 模型和 (b) 在演示板上并联具有 TLVR 结构的两个基于变压器的 VR 原型

结构具有TLVR结构无TLVR结构

输出电容15.2毫法15.2毫法

电压纹波(峰-峰)23.7毫伏62毫伏

控制带宽115kHz45kHz

相位裕度69°40.7°

表1:具有TLVR结构和不具有TLVR结构的基于变压器的VR的动态响应比较

图 6:具有 TLVR 结构和不具有 TLVR 结构的基于变压器的 VR 的负载瞬态响应比较。

图6:具有TLVR结构和不具有TLVR结构的基于变压器的VR的负载瞬态响应比较

图 7:具有 TLVR 结构的基于变压器的 VR 的极快负载瞬态响应。

图 7:具有 TLVR 结构的基于变压器的 VR 的极快负载瞬态响应

分析

为了进一步展示基于变压器的 VR 与 TLVR 结构相结合的优势,本节介绍了基于实际应用规范的基于变压器的 VR 的研究。具有和不具有 TLVR 结构的基于变压器的 VR 解决方案均经过实施和测试,可提供 0.825 V/540 A 电源轨。表2总结了详细的规格和测试结果。在具有可比较的相位裕度和增益裕度的情况下,具有TLVR结构的基于变压器的VR解决方案的控制带宽比没有TLVR结构的VR解决方案高出61%。因此,再次证明了 TLVR 结构实现的极快瞬态,如图 8 所示。峰峰值输出电压纹波仅为 40.92 mV,比 0.825 V 输出电压低 5%。

与没有TLVR结构的VR解决方案相比,具有TLVR结构的VR解决方案在节省了39%的输出电容的情况下仍然实现了低得多的峰峰值电压纹波。因此,输出电容器的数量减少了 27%,从而大大减小了系统解决方案的尺寸。此外,由于 TLVR 结构实现了极快的瞬态响应,输出电容器的成本可降低 43%。

一般来说,基于变压器的VR具有TLVR结构,具有极快的动态响应,可以有效地降低输出电容,同时在快速负载瞬变期间仍然保持低输出电压纹波。此外,具有TLVR结构的基于变压器的VR不需要额外的电感器。因此,采用TLVR结构的基于变压器的VR解决方案不仅可以显着减小总体解决方案尺寸,而且可以大幅降低解决方案成本,特别是输出电容器的成本。两种可供使用的实现方式进一步带来了极大灵活性的好处,同时并没有增加控制复杂度。

图 8:具有 TLVR 结构的基于变压器的 VR 在 150 A 至 350 A 负载瞬变(三个 VR 模块并联)下的极快负载瞬态响应。

图 8:具有 TLVR 结构的基于变压器的 VR 在 150 A 至 350 A 负载瞬变(三个 VR 模块并联)下的极快负载瞬态响应

概括

微处理器的 VR 解决方案需要具有加速的动态响应,因为微处理器在各种应用中会消耗更高的电流和更高的转换速率。本文介绍了具有TLVR结构的基于变压器的VR,以在微处理器负载瞬变期间实现极快的动态响应。通过将基于变压器的VR与TLVR结构相结合,可以轻松解决TLVR结构由于主变压器降压比大而面临的传统挑战。可以显着减少TLVR电感的过多损耗,并且不需要额外的补偿电感,从而降低损耗和成本。此外,在基于变压器的VR中实现TLVR结构时可以采用两种类型的实现方式,这为设计和实现提供了很大的灵活性。两种实现都可以使用相同的控制方案并行覆盖多个 VR 模块。实验结果证明,与没有TLVR结构的同类方案相比,这两种实现方式都能实现极快的负载瞬态响应,控制带宽提高2.56倍,峰峰值电压纹波降低62%。详细的研究进一步展示了具有 TLVR 结构的基于变压器的 VR 在解决方案尺寸和成本方面的综合优势。