微型自感

晶体管恒温器使用单个晶体管(BJT 或 FET)充当温度

传感器和稳定加热器。这些晶体管恒温器(如果设计良好)是一种有效、高效且廉价的方法,可维持单个组件(传感器、精密基准、

振荡器等)的恒温、敏感生物培养物的孵化以及其他小型和关键器件的性能热控制功能。但它们都存在一个共同的缺陷,会严重影响温度稳定性。

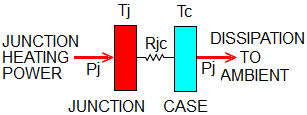

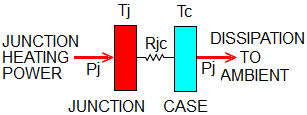

图 1说明了该问题。

图 1自感温控器晶体管热模型:(Tj – Tc) = Rjc Pj。

自感应晶体管恒温器的标志性设计目标是保持稳定的外壳温度 Tc。这才是重要的,因为我们真正想要恒温的通常不是晶体管结本身,而是我们连接到晶体管外壳的有趣的东西。恒温器首先利用晶体管的特性来测量结温 (Tj)。然后将该测量结果用作加热反馈环路的输入,该环路控制并连续调整结加热功率 (Pj) 以保持稳定的结温,从而间接保持恒定的外壳温度。我们希望…

但该模型的问题在于 Tj 和 Tc 不一定相等。它们由非零结/外壳热阻抗 (Rjc) 分隔开,这会产生与 Pj 成比例的温差 (Terror),使得:

Terr = Tj – Tc = Rjc Pj。

那么这是一个多大的问题呢?由于误差的大小与 Rjc 成正比,因此需要查阅

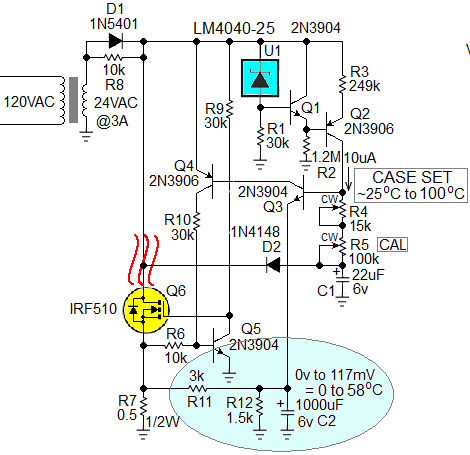

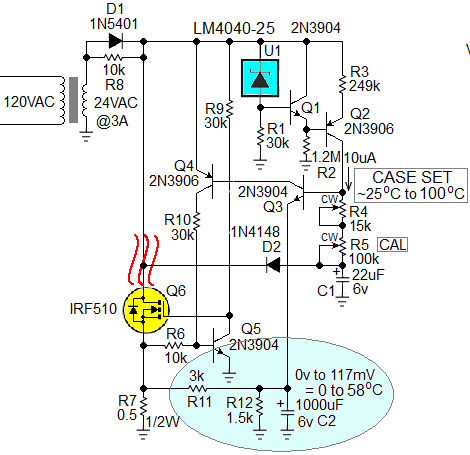

温度计晶体管的数据表 —例如图 2的 IRF510

相关数字可在器件数据表“额定值”表中找到,作为“线性降额系数”,在本例中等于0.29 W/ o C。这是 Rjc 的有效倒数,因此对于 IRF510:

Rjc = 1 / 0.29 W/ ° C = 3.45 ° C/W。

图 2包含 (Rjc Pj) 温度误差校正的 MOSFET 恒温器。

图2的半波加热器控制电路可提供的限流结加热功率为:

Pj(值)= 24 Vrms x 0.7 V / R7 / 2 = 16.8 W。

因此,产生的 Tj – Tc 微分误差可能如下所示:

Terr(max) = Rjc Pj(max) = 3.45 * 16.8 W = 58 o C。

哎呀!这似乎让任何恒温的希望变得毫无意义。

然而,一个简单的错误消除解决方法是可能的。由于 Tj – Tc 误差与 Pj 成正比,而 Pj 又与 R7 感测到的电流成正比,因此我们可以将正反馈偏移添加到等于 Rjc Pj 的设定点温度,以生成新的校正结温设定点:

Tj' = Tj + Rjc Pj。

然后:

Tc = Tj' – Rjc Pj = Tj + Rjc Pj – Rjc Pj = Tj,

Tc = Tj。

问题解决了!这正是图 2 中蓝色阴影的正反馈三分量网络中所示的技巧。以下是其 R11 和 R12 的计算方法。

电流检测 0.5 Ω R7 的发展:

V R7 = 0.5 / 24 Vrms = 21 mV * Pj,

= 21 mV * Terr / Rjc = 6 mV * Terr,

因此 Terr = V R7 / 6 mV。

R11 R12 衰减V R7 以产生施加到 Q3 发射极的信号:

V Q3 = V R7 R12 / (R11 + R12) = V R7 / 3,

= 2 mV * Terr。

这样,Terr每升高,Q3 就有效地补偿Tj,从而迫使Tc = Tj,从而修复了根本缺陷。

C2 对该正反馈施加 1 秒 RC 时间常数,该时间常数比结温对Pj变化的响应速率慢大约一个数量级。这抑制了众所周知的正反馈引起的振荡。