步进电机已成为从车辆气候控制到工业剂量泵和剧院舞台照明等应用的动态定位解决方案。更好的性能、更小的尺寸和更低的成本都有助于它们进入主流应用。

正如电机及其应用的发展一样,控制电机所需的驱动

电子设备也在不断发展。特别是,汽车设计人员已经实施了分布式处理策略,为电机注入了越来越高的智能水平。

这种控制方法已经渗透到更通用的应用领域,使得典型的电机/驱动器组合更类似于机电一体化子系统,而不是简单的执行器。

在确定步进电机驱动电子器件的架构时,设计人员有三个基本选择。传统方法是使用通用微控制器或 DSP,结合模拟驱动器电子设备和基于传感器的反馈环路。

然而,成本、上市时间和复杂性限制越来越多地促使工程师使用专用于电机控制的 ASSP。此类解决方案本身分为两种类型:单芯片或双芯片实现。

设计注意事项

尽管传统的基于微控制器的方法正逐渐被 ASSP 的使用所取代,但首先考虑这种基本架构以了解此类设计的典型设计约束和要求是很有帮助的。

在这种情况下,控制器的程序代码通常位于闪存中,提供 PWM 信号来驱动电机线圈。模拟电路放大该信号并驱动功率级,功率级又驱动电机的线圈。

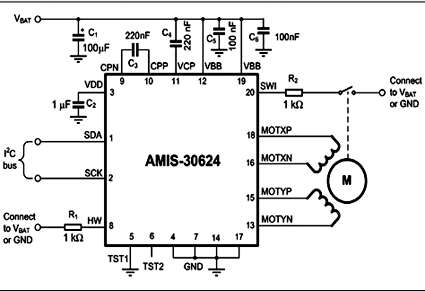

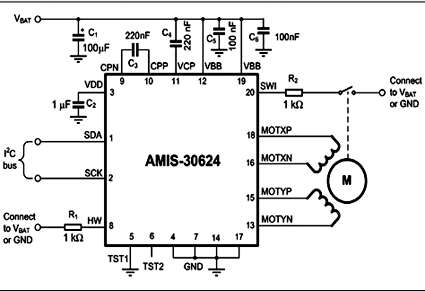

图 1:控制器/驱动器解决方案将控制器、速度、位置电流、诊断和功率级集成在一个芯片中。

微控制器需要从外界获取一系列信息来计算正确的 PWM 输出。特别是,它需要转子位置的反馈。

此功能通常由霍尔传感器来实现,它不仅提供位置信息,还可以感测失速或阻塞转子。在非常简单的情况下,可以用简单的环路末端位置开关替换霍尔传感器。

其他选项包括光学位置编码,甚至是安装在电机轴上的电阻电位计。除了位置数据之外,控制器还需要有关电机电流的信息。这是通过与电机驱动器串联的

电阻器来感测的,并通过 ADC 作为控制器本身的数字输入呈现。

ASSP 解决方案将大部分功能集成到一两个设备中,在此过程中实施无传感器控制策略。控制器/驱动器解决方案提供了别的组件集成,例如 AMIS-30624(上图 1),它将控制器、速度、位置电流、诊断和功率级全部集成在一个芯片中。

化现有IP

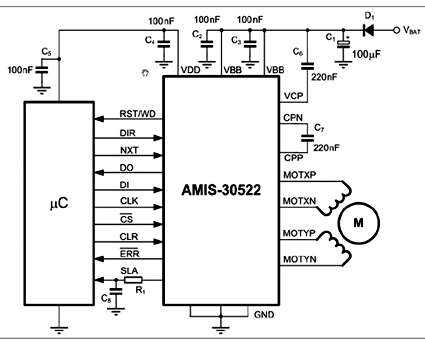

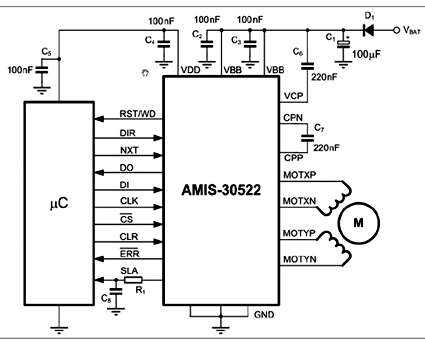

虽然这种完整的集成解决方案提供了的系统尺寸和的构建成本,但许多设计人员更愿意选择中间级,保留控制器,但依赖于智能驱动芯片,例如AMIS-30522(下图2) )用于其他功能。

图 2:一些设计人员更喜欢保留控制器以及用于其他功能的智能驱动芯片。

这种双芯片策略背后的动机有两个。首先,一些应用需要比单个芯片所能提供的更多的电流驱动。但更常见的是,设计人员选择两芯片解决方案,因为他们的目标是限度地发挥现有 IP 的价值。

他们可能已经开发出高水平的知识和相关软件,并与他们的标准微控制器或 DSP 一起使用。很自然地,他们希望重新利用和改进该资源。

智能集成电机驱动芯片就是为此类用户而设计的。它仅需要来自微控制器的下一个微步命令作为其输入,并在电机线圈处提供所需的 PWM。BOM 显着减少,微控制器上的负载也化,有可能达到一个微步命令可以控制多个电机的程度。

使用集成驱动程序可以使主机控制器功能根据需要变得简单或复杂。驱动器直接实现微步进,减少可听噪声和共振引起的失步,同时提高低速扭矩。

通过集成电流转换表并结合用于可靠电流控制的专有 PWM算法,进一步减轻了主机控制器的处理负担。

通过I/O引脚和简单的 SPI 进行连接,提供对各种参数的控制,包括电流幅度、步进模式、PWM 频率、EMC 斜率控制和睡眠模式。还可以选择驱动器向控制器(再次通过 SPI)提供其所需的速度、位置和线圈电流以及开路、短路检测或过热等诊断信息。

进一步整合

然而,正如我们已经观察到的,进一步整合是可能的。AMIS-30624 等设备实现了智能驾驶员的所有功能。它还具有可编程状态机的功能,可将目标位置转换为以指定的加速度、速度和减速度到达该位置所需的(微)步骤序列。

目标位置和其他信息由远程主机指定,并通过I2C 或 LIN 等总线级接口进行通信。这种架构具有特殊的优势,即它可以很好地扩展以适应更多的运动轴:硬件和软件设计以模块化方式扩展,并且基于总线的通信本质上是可扩展的。

除了简化硬件设计之外,集成控制器的使用还大大简化了适当运动控制算法的开发和实施。在实践中,这通常归结为运行返回所需参数设置的表征算法。

电机动力学

按照定义的顺序研究如何在不丢失步数的情况下驱动电机。扭矩和速度通常是定义的系统要求,可用于确定所需的电机电流。

下一步是考虑电机动力学。特别令人感兴趣的是共振或禁止频率。在加速和减速期间,必须尽快越过此线。AMIS-30624 允许配置“”和“正常”运行速度以及加速和减速时间,以实现所用电机的正确运动曲线。

一旦计算出所有相关参数,它们就会通过 I2C 总线发送到设备。它们可以经过迭代磨练以证明稳定性,并终作为终操作参数烧录到非易失性

存储器中。

除了减少 BOM 和简化设计之外,用于步进电机控制的 ASSP 方法还可以产生更复杂的控制策略和设计,更适合应用需求。实现此类改进的两项关键技术是无传感器失速检测和动态扭矩调节。

步进电机主要用于开环系统。尽管此类系统简单且稳定(根据定义),但它们的缺点是缺乏位置反馈。

如果电机被阻塞,则存在驱动器/定位器将继续驱动线圈的危险,就好像电机仍在移动一样。这会产生噪音,更重要的是,破坏了真实位置和定位器中存储的信息之间的联系。

使用 BEMF 反馈

AMIS-30522 和 AMIS-30624 等设备可用于检测何时发生此类阻塞。它们通过感测电机线圈在电机磁场内移动时产生的反电动势 (BEMF) 来实现这一点。

BEMF 检测依赖于这样一个事实:正如磁场中的载流导体会受到力(导致其移动)一样,在磁场中移动的导体也会产生相反的 EMF。该 EMF 的幅度是电机速度的线性函数:对于失速检测实现重要的是,当电机被阻塞时它为零。

与大多数功能一样,确切的实现取决于所选的驱动程序架构。像 AMIS-30522 这样的智能驱动器可以在外部引脚上提供BEMF电压,从而可以反馈到微控制器。

AMIS-30624 等集成度更高的设备嵌入了

检测电路,并通过简单的 I2C 命令设置阈值水平。BEMF 还可用于实现动态扭矩调节,从而可能减小电机尺寸和成本,并提高能源效率。

BEMF 是电机运动速度的时变函数。线圈中的反电动势电压和电流之间的相位差受到电机轴上的机械负载的影响:随着机械负载的增加,相位差也会增加。因此,如果始终同时对 BEMF 进行采样,则采样的 BEMF 水平将随着机械负载的增加而降低,这种现象称为负载角。

负载角可以通过 AMIS-30522 器件上的外部引脚观察。增加的机械负载(由电压降表示)可以通过选择更高的电流来补偿,从而增加电机的扭矩。这种动态扭矩调节策略意味着设计人员不再需要针对峰值预期负载的“坏情况”来初始设计系统尺寸。相反,可以使用更小、更便宜的电机。

集成电机控制 ASSP 简化了步进电机子系统的设计任务,强化了在日益多样化的应用中使用此类电机的现有趋势。它们减少了 BOM、简化了设计并缩短了上市时间。此外,它们使设计工程师能够专注于增加价值,而不是实施低级控制策略,同时实现更复杂的控制策略和更丰富的功能集。