本文将重点介绍碳化硅技术在汽车领域的应用和实现。与传统的硅基器件相比,碳化硅 (SiC)组件具有多项优势(例如高效率和低损耗),使其成为多种

电源解决方案的正确解决方案。

介绍

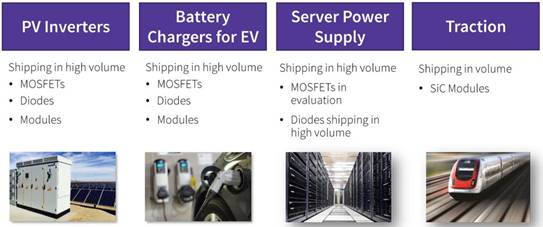

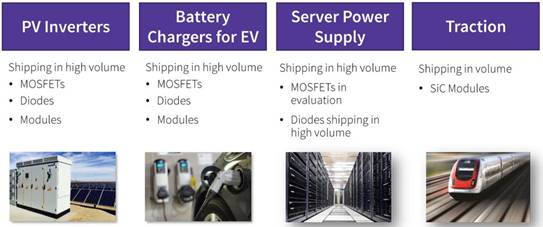

过去几年,电力行业市场受到一些相关趋势的影响。例如,在 1999 年,我们推动了对模拟功率器件的大量需求的电信热潮。计算和移动设备趋势紧随其后,后者主要需要低压电源解决方案。大功率器件的下一个相关趋势近开始于涉及汽车行业的深度转型。碳化硅技术在今天无处不在。如图 1 所示,SiC 二极管、MOSFET 和模块广泛应用于电源应用,例如:云服务器、交通运输、EV 电池充电器和光伏逆变器。尽管仍然是一项新兴且相对较新的技术,但碳化硅已经能够提供可靠和高效的电源解决方案:这就是汽车行业选择它的原因。

图1:SiC基功率器件的主要应用

碳化硅的汽车应用

据广泛接受的估计,2017 年碳化硅应用于汽车的收入为 700 万美元。在未来五年内,这一趋势将增加 300 倍,到 2022 年将达到 24 亿美元。估计十年内所有制造的汽车中有一半将是电动汽车;此外,排放标准在世界其他地方变得越来越严格。因此,如果其他称 2027 年市场将达到 100 亿美元,也就不足为奇了。与普通硅器件相比,碳化硅技术提供更高的

开关频率和功率密度。因此,汽车应用可以受益于更小尺寸的设备、更小的无源元件和更简单的冷却。仅仅一年时间,从2017年到2018年,选择基于 SiC 的逆变器原型的汽车公司的累计数量急剧增加。据我们今天所知,80% 的汽车传动系统活动以某种方式涉及碳化硅。剩下的 20% 可能很快就会跟进。碳化硅功率 MOSFET、二极管和模块的主要汽车应用如下:

车载电动汽车充电器;

DC/DC 转换器;

传动系逆变器。

车载 EV 充电器 (OBC)

该应用包括为 PHEV 和 BEV 汽车电池充电,通常在家里、车库或配备齐全的停车场进行。完整运行大约需要 6-8 小时,今天涉及的功率水平高达 6.6 kW(即使它们将在未来几年变成 11kW 甚至 22kW)。操作原理非常简单:从插座中取出 90-265 VAC 电源,将汽车转换为直流电源,然后用于为电池充电。这种应用的关键因素是:高效率、高功率密度和(提供)双向能量流。碳化硅技术符合所有这些要求,因为与等效的硅基解决方案相比,它具有更高的效率、更小的尺寸和更低的成本。一个典型的双向 6 的框图。6kW 碳化硅 OBC 如图 2 所示。它由一个图腾柱 PFC 级(两个相同的并联工作的器件)和一个 DC/DC 转换器(LLC 谐振槽)组成。总共需要 16 个 SiC MOSFET,例如采用高性能 TO247 封装的 C3M 系列,能够实现高于 96% 的峰值效率。

图 2:基于 SiC 的 OBC 的框图

基于 SiC 的解决方案带来的好处很简单:更低的损耗(意味着更小的尺寸)、更高的频率(更小的无源元件)和更高的效率(更简单和更小的冷却)。

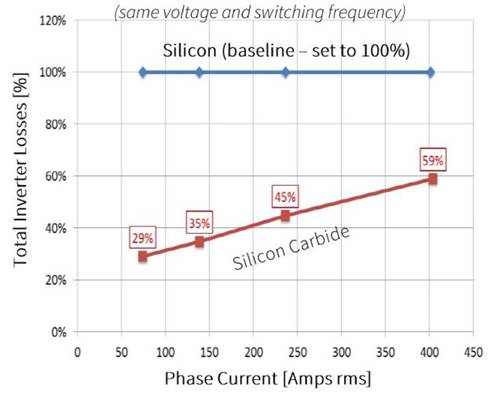

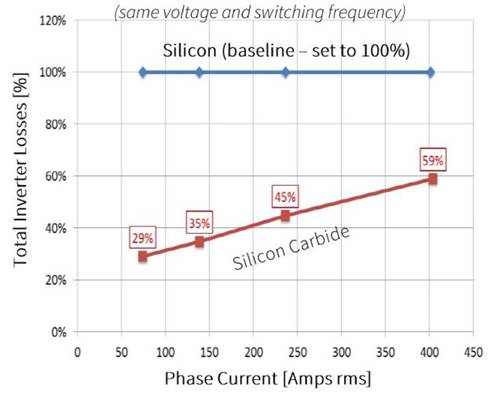

电动汽车传动系统

用于 BEV 动力系统和商用车辆的传动系统是一项重要且具有挑战性的应用。它处理的功率范围从 90 到 350 kW 及以上,但没有标准:这是一个完全开放的领域,这使它成为一个巨大的机会。该应用的关键因素是:车辆续航里程延长、电池和系统成本降低、用于再生制动的双向能量流。碳化硅技术在该领域也具有多项优势,可将系统尺寸缩小多达 30%、损耗降低多达 80% 并降低系统成本。德尔福进行了一项基准比较,比较了硅基 IGBT 与 SiC MOSFET 的效率,两者都用于车辆 200kW 逆变器。在相同的电压和开关频率下运行,SiC MOSFET 实现了高达 80% 的逆变器损耗降低,

图 3:车辆逆变器中的 Sic 与 IGBT 驱动器损耗

福特是汽车应用碳化硅功率器件评估的先驱,也进行了类似的测试。基准测试表明,与硅相比,碳化硅技术在 EPA 地铁公路循环的纯电动驱动模式下将逆变器损耗降低了约 78%。反过来,对于相同的电池尺寸,这可以使续航里程增加 7-10%,或者相同续航里程的电池容量减少 7-10%。

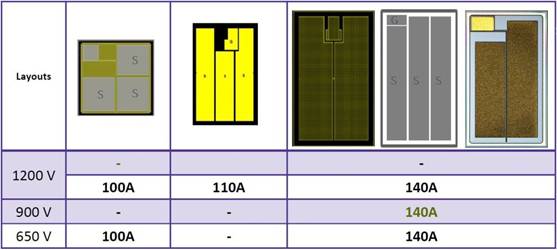

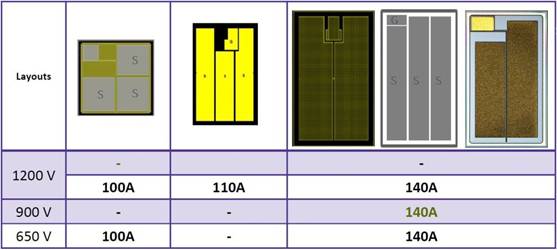

碳化硅 MOSFET 如何实现电动汽车动力传动系统

如前所述,电动汽车动力传动系统是一个全新的领域:没有标准,原始设备制造商也没有遵循共同的方式。Wolfspeed 采用的方法侧重于芯片本身,提供不同的布局,每种布局都有自己的尺寸、金属化、电流和电压规格(图 4)。这种方法的关键特性是基于互操作性:不同的芯片尺寸、栅极布局和金属化可以满足不断发展的行业不断变化的需求,从而实现碳化硅技术的广泛采用。

图 4:具有不同布局和特性的芯片

外置充电器

典型的非车载充电器系统如图 5 所示。它与服务器机架非常相似,其中每个机架由一系列 20kW 模块组成。每个模块的输入是交流三相电压,后跟滤波器和 DC/DC LLC 级。实施此功能的充电站如今能够提供快速充电:绕过车载充电器,可以实现 30 分钟的充电持续时间。功率级别在 80kW 到 150kW 之间,多个 15-20kW 模块能够为 PHEV 和 BEV 电池充电。这种应用需要高效率和功率密度的设备,这反过来又允许更小的站。

图 5:电动汽车充电系统框图

关于硅基 IGBT,碳化硅 MOSFET 在此应用中也提供更好的性能:效率提高 2% 以上,功率密度增加 33%,系统成本更低,组件更少。

碳化硅可靠性

碳化硅已被证明是一种成熟的技术,具有多种具有挑战性的应用。然而,除非技术可靠,否则任何技术都不会进入汽车。可靠性不仅仅意味着通过资格或拥有 PPAP。长期的可靠性需要一个长期的过程,需要在几年内收集现场故障率数据。硅技术已经存在了 60 年,因此已经可以获得大量真实数据。

相反,碳化硅技术才问世八年。因此,需要数据外推进行深入的压力测试。Wolfspeed和可靠性评估证明了 SiC 的成熟度,具有 100 万小时的 V DS外推寿命和 1000 万小时的 V GS外推寿命。成功的产品和现场可靠性表明 SiC 已准备好用于大批量制造和高可靠性应用,例如汽车。

现场失效率是可靠性评估的重要指标。Wolfspeed 已发布产品超过 5.7 万亿场小时,在其刚刚推出的第三代 SiC MOSFET 上实现了 4.1 FIT 率(每十亿器件小时有效场故障),在老一代器件上实现了 3.7 FIT 率。由于汽车标准通常要求 FIT 率为 10ppm,因此碳化硅证明了其对此类应用的长期可靠性。

结论

如今,汽车应用正在为高功率设备带来巨大机遇,而且这种趋势将持续下去,并可能在未来几年内增加。能源工业市场将受到拖累,受益于碳化硅技术提供的相同优势。碳化硅的价值被很好地理解和接受,再也没有人问为什么碳化硅了。由于对这项技术有很大的兴趣,供应商必须灵活并能够为系统解决方案提供多种方法。与传统的硅基器件相比,碳化硅在汽车应用中具有重要的优势:提高功率密度、提高系统效率、范围扩展、降低系统成本和长期可靠性。碳化硅已经存在于汽车中,但我们才刚刚开始。