本文介绍了一种大功率低压大电流开关电源的设计方案,该电源满载输出功率为60kW(5000AP12V) ,采用软开关移相全桥控制方式,实现了零电压软开关;控制电路中采用了稳压稳流自动转换方案,实现了输出稳压稳流的自动切换,提高了输出性能;采用多个变压器串并联结构,使并联的输出整流二极管之间实现自动均流;设计并使用了容性功率母排,减小了系统中的振荡,减小了功率母排的发热,达到了令人满意的实验结果。

1 引言

在电镀行业里,一般要求工作电源的输出电压较低,而电流很大。电源的功率要求也比较高,一般都是几千瓦到几十千瓦。目前,如此大功率的电镀电源一般都采用晶闸管相控整流方式。其缺点是体积大、效率低、噪音高、功率因数低、输出纹波大、动态响应慢、稳定性差等。

本文介绍的电镀用开关电源,输出电压从0~12V、电流从0~5000A 连续可调,满载输出功率为60kW.由于采用了ZVT软开关等技术,同时采用了较好的散热结构,该电源的各项指标都满足了用户的要求,现已小批量投入生产。

2 主电路的拓扑结构

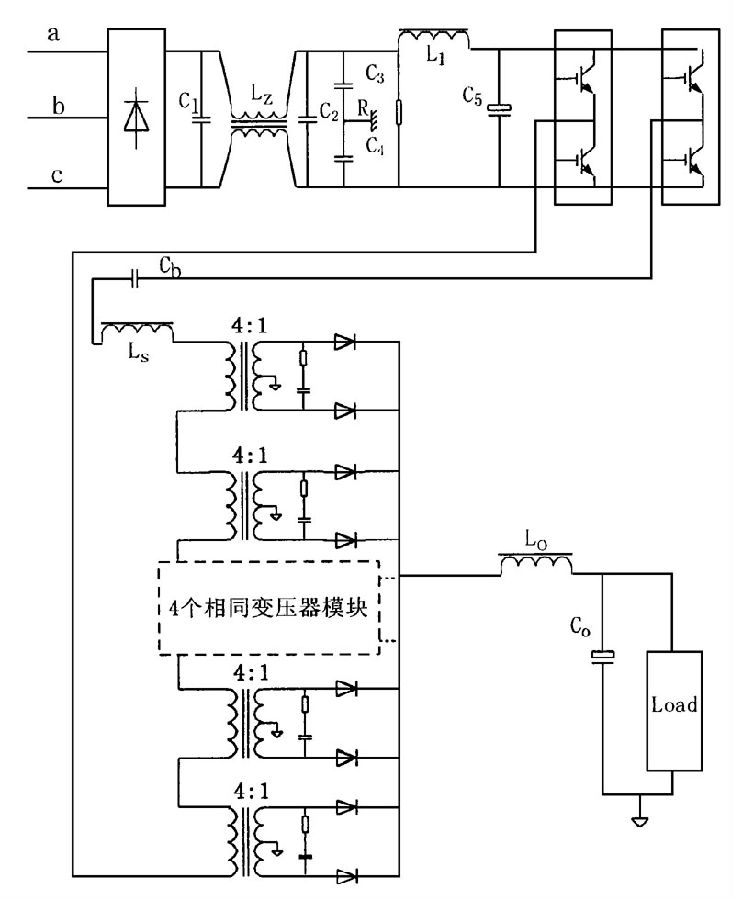

鉴于如此大功率的输出,高频逆变部分采用以IGBT为功率开关器件的全桥拓扑结构,整个主电路如图1 所示,包括:工频三相交流电输入、二极管整流桥、 滤波器、滤波电感电容、高频全桥逆变器、高频变压器、输出整流环节、输出LC 滤波器等。

隔直电容Cb 是用来平衡变压器伏秒值,防止偏磁的。考虑到效率的问题,谐振电感LS 只利用了变压器本身的漏感。因为如果该电感太大,将会导致过高的关断电压尖峰,这对开关管极为不利,同时也会增大关断损耗。另一方面,还会造成严重的占空比丢失,引起开关器件的电流峰值增高,使得系统的性能降低。

图1 主电路原理图

3 零电压软开关

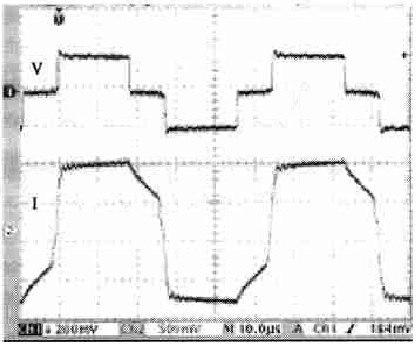

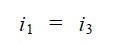

高频全桥逆变器的控制方式为移相FB2ZVS 控制方式,采用Unitrode 公司生产的UC3875N。超前桥臂在全负载范围内实现了零电压软开关,滞后桥臂在75 %以上负载范围内实现了零电压软开关。图2 为滞后桥臂IGBT 的驱动电压和集射极电压波形,可以看出实现了零电压开通。

开关频率选择20kHz ,这样设计一方面可以减小IGBT的关断损耗,另一方面又可以兼顾高频化,使功率变压器及输出滤波环节的体积减小。

图2 IGBT驱动电压和集射极电压波形图

4 容性功率母排

在很初的实验样机中,滤波电容C5 与IGBT 模块之间的连接母排为普通的功率母排。在实验中发现IGBT上的电压及流过IGBT的电流均发生了高频震荡,图3 为满功率时采集的变压器初级的电压、电流波形图。原因是并联在IGBT 模块上的突波吸收电容与功率母排的寄生电感发生了高频谐振。满载运行一小时后,功率母排的温升为38 ℃,电容C5 的温升为24 ℃。

图3 使用普通功率母排时变压器初级电压、电流波形

为了消除谐振及减小功率母排、滤波电容的温升,我们很终采用了容性功率母排,图4 为采用容性功率母排后满功率时采集的变压器初级的电压、电流波形图。从图中可以看出,谐振基本消除,满载运行一小时后,无感功率母排的温升为11 ℃,电容C5的温升为10 ℃。

图4 使用容性功率母排后变压器初级电压和电流波形

5 采用多个变压器串并联结构,使并联的输出整流二极管之间实现自动均流

为了进一步减小损耗,输出整流二极管采用多只大电流(400A) 、耐高电压(80V) 的肖特基二极管并联使用。而且,每个变压器的次级输出采用了全波整流方式。这样,每一个导通期间只有一组二极管流过电流。同时,次级整流二极管配上了RC 吸收网络,以抑止由变压器漏感和肖特基二极管本体电容引起的寄生震荡。这些措施都很大限度地减小了电源的输出损耗,有利于效率的提高。

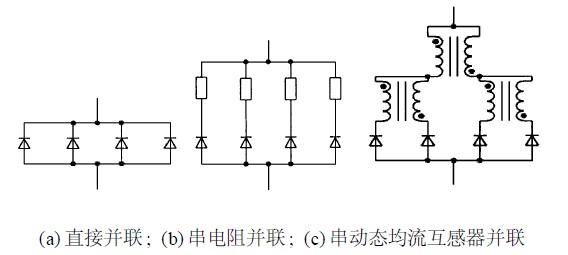

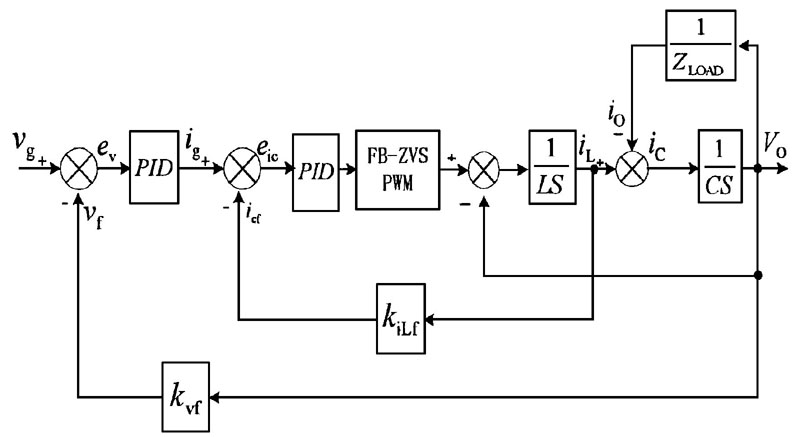

对于大电流输出来说,一般要把输出整流二极管并联使用。但由于肖特基二极管是负温度系数的器件,并联时一般要考虑它们之间的均流。二极管的并联方式有许多种,图5 所示,图a 为直接并联方式;图b 为串入电阻并联方式;图c 为串入动态均流互感器并联方式。(均以四只二极管的并联为例)。

图5 二极管的并联方式

对于直接并联方式,二极管的均流效果很差,输出电流一般限制在几十安培到几百安培左右,不易于做到上千安培。在电流为上千安培输出的情况下,为了达到均流的目的,可以采用串入电阻方式并联或采用串入动态均流互感器并联。由于邻近效应及趋肤效应的影响,对于串入电阻的并联方式,二极管的均流效果随输出电流的大小而改变,均流效果较差。为达到较好均流效果,串入的电阻不宜太小,这又带来较大的损耗。对于串入动态均流互感器的并联方式,可以达到较好的均流效果,但大电流互感器的制作工艺复杂,成本高,同时由于动态均流互感器的漏感及引线电感的存在,使得二极管在关断时的反向尖峰电压增高,电磁干扰及损耗随之增加。

为了克服以上并联方式的不足之处,使输出整流二极管实现既能自动均流,降低损耗,又可以降低制作工艺的复杂性,我们设计了一种新颖的高频功率变压器,如图1 所示。这种变压器是由8 个相同的小变压器构成,变比均为4∶1 ,它们的初级串联,而次级则采用并联结构。该变压器采用初级自冷和次级水冷相结合的冷却方式,这样考虑主要在于它们的热损耗不同,而且可以大大简化变压器的制作工序。

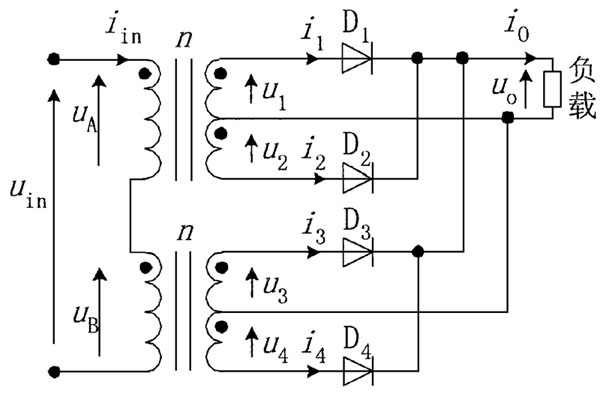

下面以两个变压器组为例(图6 所示) ,说明二极管之间的均流。

图6多个变压器的连接示意图

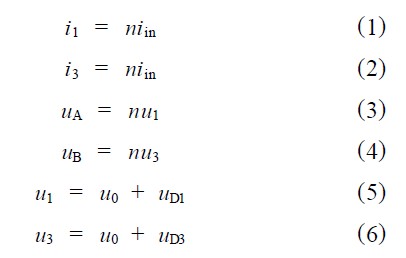

uin为正时, u1 与u3 为正,二极管D1 与D3 导通,D2 与D4 截止,此时可以得出:

当二极管的管压降uD1 与uD3 不等时,由公式(3) 、(4) 、(5) 、(6) 可以得出,两个变压器原边的电压uA与uB 也不等,二极管管压降高的变压器原边的电压就高,反之亦然。由公式(1) 、(2) 得:

即流过二极管D1 与D3 的电流始终相等,实现自动均流。可见,变压器的这种连接方式,是靠调整单个变压器原边的电压来实现输出整流二极管的自动均流。

多个变压器的这种连接方式,不仅可以使得输出整流二极管实现自动均流,还可以使得变压器的设计模块化,简化变压器的制作工艺,降低了损耗。

与一只单个变压器相比,多个变压器的这种连接方式,减小了变压器的变比,增强了变压器原副边的磁耦合性,减小了漏感(实际测量8 个变压器原边串联后的漏感为6μH) ,减小了占空比的丢失。图7 为满载时变压器初级电压波形VP 和次级电压波形VS ,从图中可以看到占空比丢失不多(大约为5 %) ,使得系统的性能显着提高。

图7 变压器初级和次级电压波形图

6 控制电路的设计

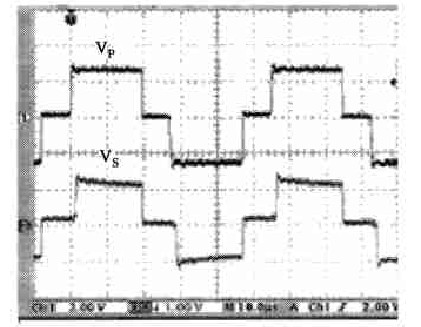

由于在本电源中使用的开关元件的过载承受能力有限,必须对输出电流进行限制,因此,控制电路采用电压电流双环结构(内环为电流环,外环为电压环) ,调节器均为PID.图8 为控制电路的原理框图。加入电流内环后,不仅可以对输出电流加以限制,并且可以提高输出的动态响应,有利于减小输出电压的纹波。

图8 控制电路的原理框图

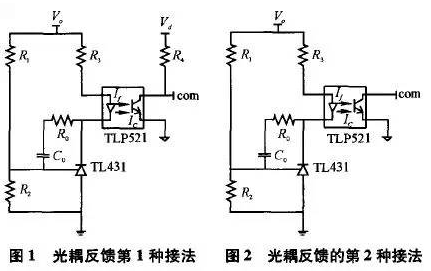

在实际的控制电路中采用了稳压、稳流自动转换方式。图9 为稳压稳流自动转换电路。其工作原理是:稳流工作时,电压环饱和,电压环输出大于电流给定,从而电压环不起作用,只有电流环工作;在稳压工作时,电压环退饱和,电流给定大于电压环的输出,电流给定运算放大器饱和,电流给定不起作用,电压环及电流环同时工作,此时的控制器为双环结构。这种控制方式使得输出电压、输出电流均限制在给定范围内,具体的工作方式由给定电压、给定电流及负载三者决定。

图9稳压稳流自动转换电路

由于本电源的容量为60kW,为了提高效率、减小体积、提高可靠性,因此,采用软开关技术。高频全桥逆变器的控制方式为移相FB2ZVS 控制方式[1 ] ,它利用变压器的漏感及管子的寄生电容谐振来实现ZVS 。采用Unitrode 公司生产的UC3875N。通过移相控制,超前桥臂在全负载范围内实现了零电压软开关,滞后桥臂在75 %以上的负载范围内实现了零电压软开关。图2 为滞后桥臂IGBT的驱动电压和集射极电压波形,可以看出实现了零电压开通。

7 总结

该电源装置中,使用移相全桥软开关技术,使得实现零电压软开关,减小了开关损耗及开关噪声,提高了效率;设计并使用了一种新颖的高频功率变压器,通过调整单个变压器的原边电压使输出整流二极管实现自动均流;设计并使用了容性功率母排,减小了系统中的振荡,减小了功率母排的发热。控制电路中采用了稳压稳流自动转换方案,实现了输出稳压稳流的自动切换,提高了电源的可靠性及输出的动态响应,减小了输出电压的纹波。

实验取得了令人满意的结果,其中功率因数可达0. 92 , 满载效率为87 % , 输出电压纹波小于25mV.不仅如此,各项指标都达到甚至超过了用户要求,而且通过了有关部门的技术鉴定,现已批量投入生产。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。