一:系统概述

危险品处理机器人是用于危险弹药(一般在野外)夹持、拔出、搬运和放置作业,并可携带和放置的装置。该项目的完成将解决长期困扰我军的事故炮弹、战争遗留弹等危险弹药安全处理问题。机械手是危险品处理机器人操作过程中直接与弹药接触的重要部件,主要用于执行对危险弹药的夹持、拆除、搬运和放置作业, 机械手工作的稳定性直接决定着弹药处理的成功率,因此机械手的设计至关重要。

二:机械手

1. 结构形式

为保证作业的灵活性,机械手设计为由腰身、大臂、小臂、手爪组成,共具有3 个关节(腰身-大臂、大臂-小臂、小臂-手爪)7 个自由度(腰身1dof,大臂1dof,小臂1dof,手腕4dof)。其中:

腰身——1 自由度,做旋转运动。固定安装在机器人车底盘上,以车体正前方为基准,可分别向左右旋转约135°(具体可旋转角度应参考车体驾驶控制室位置确定,以避免机械手向后方旋转时碰到驾驶控制室或其它物体),两端各有限位装置以避免自体碰撞。由液压控制运动,在底部装有电位计反馈准确位置以保证控制 。

大臂、小臂——各1 自由度,分别相对于前 关节做上下运动。以车体水平面为基准,大臂可向上运动45o、向下运动30o,小臂可向上运动25o、向下运动60o。由液压控制运动,用电位计回馈,保证关节位置准确。

手爪——4 自由度,分别做上下摆动、旋转、伸缩、夹持运动。以小臂延长线为基准,手爪可上下摆动±90°,又可以小臂为基准轴旋转±180°,伸1 米,均采用伺服电机提供动力,通过减速箱减速保证功率需求,由伺服电机控制器控制。有编码盘反馈,保证位置准确。

腰身,大小臂液压回路有压力传感器保护。油压有稳定装置。

2. 控制系统

机械手操作可在视觉传感器及控制系统的指示、控制下进行粗定位,操作人员能够凭视图像进行准确定位、夹持等动作控制。摄像机安装在机器人车前端以及机械手腕上,以供环境及操作对象的立体图像和近距离图像。

机械手控制系统由总控制器、液压控制器、伺服控制器组成,各控制器的控制芯片2407DSP。总控制器通过RS232 总线接收遥控端指令,通过can 总线分配任务给液压和伺控制器控制机械手各执行机构动作。机械手运动分单轴动和联动:单轴动是接收上位机发的的步进指令;联动是接收上位机发送的空间位置,通过运动学计算,转换成机械手在其座坐标系的坐标,将机械手运动、调整到指定位置和姿态,同时要解决机械手运动与抓取周围环境的干涉。

机械手的手动控制方式如下:遥控端控制面板上有伺服电机控制和液压控制按钮,和两个摇杆,摇杆有上下左右4 个方向,当按下伺服电机控制按钮后 个摇杆的上下方向控制旋转自由度的伺服电机,上左转,下右转,同时A\D 采样可采到摇杆的推动幅度来控制输出电压,从而控制伺服电机转速,同理 个摇杆的左右方向和第二摇杆的两对方向控制另外三个伺服电机,当按下液压按钮时液压油泵和阀开关打开,同时两个摇杆有三对方向分别控制液压的旋转、大臂、小臂的工作,在每个自由度上都装有限位开关,限制各动作幅度。

3、硬件设计

机械手的三块控制器的控制芯片都为2407DSP,虽然三块控制器实现的功能不同,但在硬件电路设计时按照DSP 管脚的功能,设计外围电路如下:

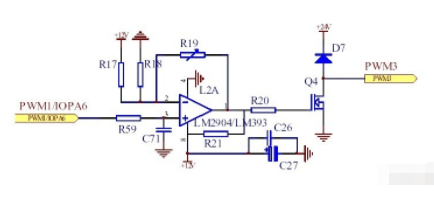

(1)PWM 管脚:DSP 的每个事件管理器都有与比较单元相关的PWM 电路,能够产生六路带可编程死区和输出极性的PWM 输出,但是都是成对输出的,对于本控制器需要的独立的输出,每个事件管理器只有3 路,一个DSP 有两个事件管理器,可以独立的输出6 路PWM 波。液压控制器需要6 路PWM 波驱动电业比例阀,而伺服电机控制器需要4 路0-5V 的加速器信号调节电机转速,在设计电路时将这两种电路设计在一起,并制成印刷电路板,焊板时按每板的功能焊接即可,液压控制器需要输出PWM 波形,芯片用LM393 做比较器,此时电阻R19 和电容C71 不焊即可,但要有R21 上拉电阻,R17 和R18 将2 脚电压分在1.7V 左右比较合适。伺服控制器需要输出0-5V 电压芯片用LM2904 做运放用,焊电阻R19 和电容C17不用MOS 管、R21 和外接电源,也不用焊R17,直接将DSP 输出0-3.3V 电压放大到0-5V 输出。PWM/电压输出电路图见图1:

图1 PWM/电压输出电路

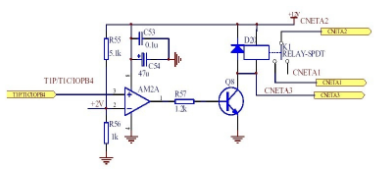

图2 继电器电路图

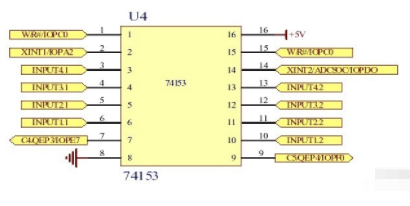

(3)QEP 电路:DSP 的每个时间管理器都有一个正交编码器脉冲(QEP)电路。当QEP电路被使能时可以对CAP1/QEP1 和CAP2/QEP2(对于EVA 模块)引脚上的正交编码输入脉冲进行解码和计数。正交编码脉冲电路可用于连接光电编码器以获得旋转机械的位置和速率。伺服电机控制器需要使用QEP 电路,由于一个伺服电机控制器需要控制4 台伺服电机,所以码盘信号使用74153 芯片选择输入,同时码盘的每路信号都有正负两根线通过运放放大后再到74153 选择后输入DSP,码盘选择电路见图3:

图3 码盘选择电路

其中W/R#/IOPC0 为使能信号,XINT1/IOPA2 和XINT2/ADCSOC/IOPDO 构成选择信号,74153 通过选择信号的选择码选择一对信号从7 脚和9 脚输出给DSP。其他硬件电路设计包括电源、串口、CAN 总线和DSP 外围接线等都是典型的设计。

4、软件设计

机械手控制的三块控制器之间的DSP 通过CAN 总线进行通信。总体设计思想是使用一块DSP 作为总控制器通过RS232 总线接收遥控端的指令,并通过CAN 总线将相应的指令发送给液压、伺服控制器中的DSP,从而实现其控制。液压控制系统用于控制回转平台的旋转以及大臂、小臂的升降。该系统通过一块DSP的CAN 模块接收总控制器发出的指令,并根据接收到的指令产生相应的6 路PWM 信号以控制电液比例阀的6 路输出。其中每两路控制一个动作的两个方向,有3 路I\O 口控制继电器的开关来控制泵,溢流阀,以及电源的开关,同时将位置传感器的回馈信号经过A/D 采样返回给DSP,进行的死循环控制。

伺服电机控制系统用于控制伸缩臂的伸缩,手爪的旋转、俯仰以及夹持操作。该控制器通过CAN 总线接收总控制器指令并根据指令控制两路独立的PWM 输出,通过硬件电路转化成0-5V 输出,作为加速信号,通过I\O 口控制电机的电源以及换向。通过码盘和转角传感器的回馈信号经过A/D 采样返回给DSP,从而实现了相应的死循环。

三、结束语

整个机器人车现在已完成,经过一个月的安装调试,机械手完全符合设计要求,达到如下技术指标:

作业幅度约2.5m;

作业深度:地下1m;

作业幅度下夹持提升力≤80kg;

夹持弹药直径160mm;

目前国内还没有这种 的处理危险品的机器人批量生产,本产品的成功完成为将来的批量生产奠定了坚实的基础,市场潜力巨大。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。