二十多年来,电机电能效率一直是 能源监管机构关注的重点。这是 共同努力的一部分,旨在通过增加电能利用率以及使用可再生源发电,达到 减少碳排放的目的。早期的电机效率法规是自愿的,但很快这些法规就变成强制性的了,并且每 5 至 10 年就会提高 能效水平要求。鼠笼式感应电机(SQIM)自人类普及用电之后便一直是工业的主力军,因为它在直接连接三相交流电源后便可开始工作。当前的 IEC 标准依据功率额定值将这些电机的效率分为各种等级,范围从标准效率(IE1)到超 效率(IE4)。今天,IE3 效率在世界上 的工业区内是强制标准,这些地区包括欧盟、美国、中国和日本。厂商并没有抗拒这一变化,因为在电机的寿命期间,电机的资本投入只是电费的一小部分。哪怕将 效率电机替换为 15 kW 超 效率 IE4 电机,其额外的成本也会在两年内通过节约的电费收回。电机效率要求的这种趋势迫使很多设备制造商抛弃直接离线电机,转而使用基于逆变器的解决方案。这些解决方案的各种架构以及驱动和信号隔离要求是本文所要讨论的主题。

SQIM 制造商目前为止一直将更为严格的法规视为市场机遇。 效率和超 效率电机的材料、设计、制造成本相比标准效率电机更高,但市场售价也更高。然而, 的效率分类等级 IE5 和 IE6 将对电机制造商造成不少困扰。电机 相信,要设计线路连接式的 SQIM 来满足高于 IE4 的效率等级——尤其是较低功率范围(de Almeida)——将会是十分困难且成本高昂的。极有可能只有逆变器连接式电机才能满足 IE5 或更高的效率等级。永磁同步电机(PMSM)通常用于超高效率应用,但稀土转子磁体的成本和获取性是个问题。 的轴向电机设计中使用铁氧体磁珠或新的磁体材料,这些材料是为满足不断增长的电动汽车市场而开发,可缓解这些问题。此外,人们正在考虑针对 IE5 效率等级驱动(ABB)采用同步磁阻电机(SRM)。SRM 既没有转子绕组也没有磁体,能以较低的成本实现高效率,框架尺寸与同等功率额定值的 SQIM 相当。

逆变器和隔离

这种使用效率更高电机的趋势推动了基于 IGBT 的频率逆变器需求,可将整流市电输入转换为驱动电机的各种频率电压。逆变器控制型电机的输出扭矩或速度经优化后匹配轴负载,可 降低能耗和电机运行温度,改善电机可靠性。此外,其附加控制功能有:状态监控、功率计量和工厂网络连接,可提高过程效率和可靠性。隔离技术是驱动系统中的关键因素,因为它能安全地将控制器用户界面与连接逆变器的危险高电压相隔离。

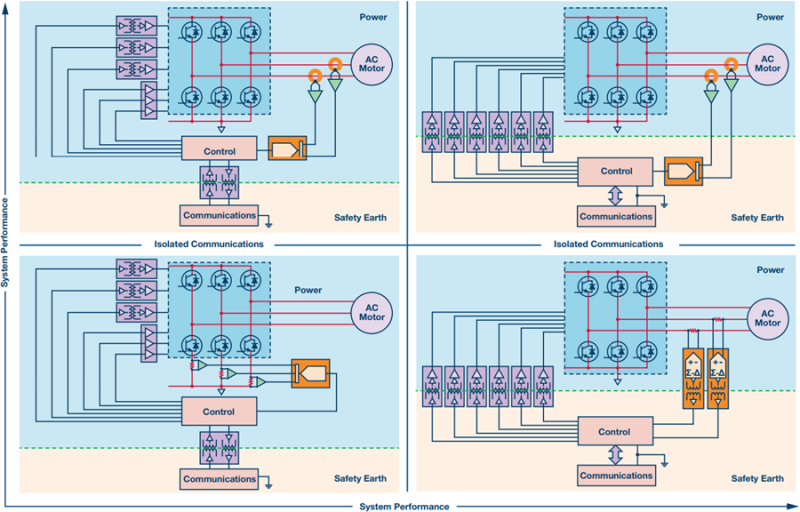

有多种高等级因素会影响特定驱动中的隔离要求和架构,这些因素包括:电机驱动性能等级、通信接口的复杂性、控制器架构以及系统内的电压水平,如图 1 所示。

图 1. 电机控制架构

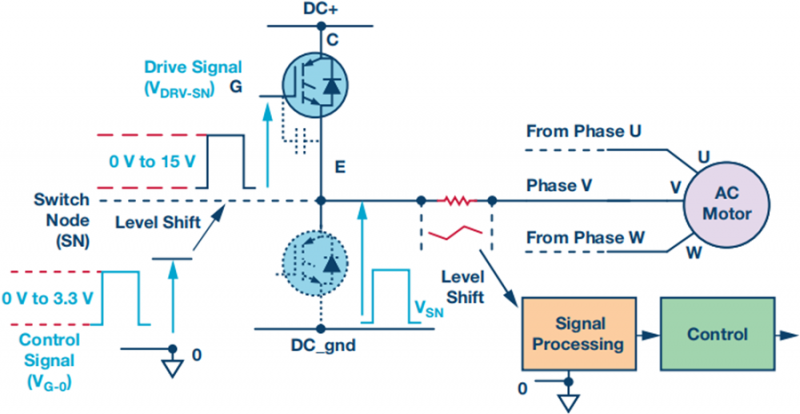

很多情况下,关键的隔离节点是栅极驱动器和电机相位电流检测电路。这两处均涉及与开关高电压有关的控制或测量信号,并且至少包含某种形式的电平转换,很多时候还包括隔离(功能隔离或安全隔离),以便施加或提取以地为参考的信号。

参见图 2 中的概念图;该图描述了单个逆变器相位臂,并标出了高端栅极驱动器信号和相位分流检测信号的电平转换和潜在的信号隔离要求。

图 2. 三相逆变器臂参考信号

隔离式栅极驱动器

由图 2 还能看出一个隔离栅极驱动器的基本要求,包括:逻辑电平开关信号的功能或安全隔离,以及可驱动 IGBT 栅极电压通过开启和关断阈值的输出驱动器(以便在 短时间间隔内开关 IGBT,从而 减少设备的导通损耗、开关损耗和 EMI)。在三相逆变器中,IGBT 以相反方向进行控制,以便高端和低端 IGBT 始终无法同时导通,哪怕时间很短。这就要求在高端和低端开关信号之间插入一个小的死区时间片段。 缩短这个死区时间段无论对系统性能还是对 IGBT 保护而言都非常重要(O’Sullivan)。

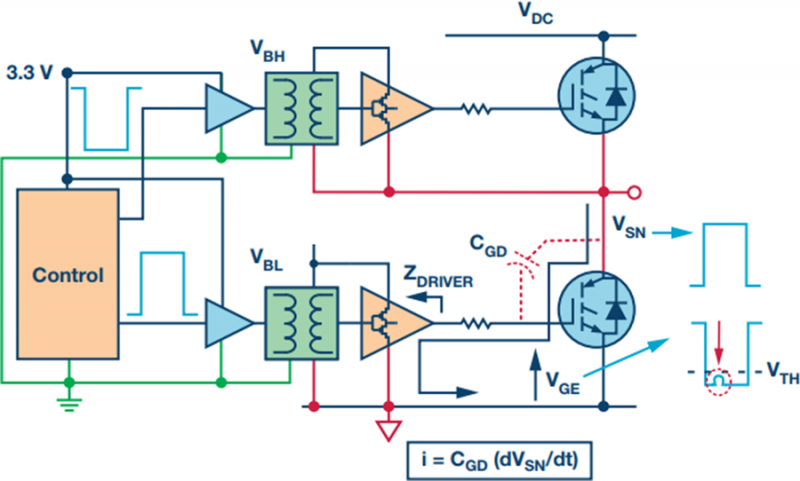

IGBT 导通要求 IGBT 驱动至饱和区域,在该区域中导通损耗 。这通常意味着导通电压要大于 12 V。IGBT 关断要求 IGBT 驱动至工作截止区域,以便在高端 IGBT 导通时成功阻隔两端的反向高电压。原则上讲,可以通过使 IGBT 栅极发射极电压下降至 0 V 实现该目标。但是,必须考虑高端晶体管导通时的副作用。开关节点电压的快速变化导致瞬态感应电流流过低端 IGBT 寄生密勒电容(图 3 中的 CGD)。该电流流过低端栅极驱动器(图 3 中的 ZDRIVER)关断阻抗,在低端 IGBT 栅极发射极端创造出一个瞬变电压反弹,如图所示。如果该电压上升至 IGBT 阈值电压 VTH 以上,则会导致低端 IGBT 的短暂导通,从而形成瞬态冲击电流,流过逆变器臂,增加功耗,影响可靠性。

图 3. IGBT 开关的米勒效应

一般而言,有两种方法可以解决逆变器 IGBT 的感应导通问题——使用双极性电源和 / 或额外的米勒箝位。在栅极驱动器隔离端接收双极性电源的能力为感应电压瞬变提供了额外的裕量。例如,?7.5 V 负电源轨表示需要大于 8.5 V 的感应电压瞬变才能感应杂散导通。这足以防止杂散导通。另一种方法是在完成关断转换后的一段时间内降低栅极驱动器电路的关断阻抗。这称为米勒箝位电路。容性电流现在流经较低阻抗的电路,随后降低电压瞬变的幅度。针对导通与关断采用非对称栅极电阻,便可为开关速率控制提供额外的灵活性。所有这些栅极驱动器功能都对整个系统的可靠性与效率有正面影响。

电机驱动中的过流保护通常在多个等级内部署。驱动保护方案中可能包含持续过流和瞬时过流的区别,而这些过流事件具有不同的跳变电平和时间常数。这类过流保护通常基于电流测量进行部署。对于极快速和可能会有灾难性后果的过流事件中(比如逆变器输出短路),在栅极驱动器中集成快速响应保护机制可能会非常有用。IGBT 导通时,通过监控 IGBT 集电极发射极电压便可实现去饱和保护。IGBT 饱和时,通态电压是 IGBT 内电流电平的函数,并且该保护功能可以设计成触发 故障,然后在通态电压升高至超出可接受电平时快速关断 IGBT。有一段短暂的消隐时间,期间保护电路不监控 IGBT 的通态电压。这是为了防止导通时由于集电极发射极电压瞬变和 / 或导通事件中的瞬变过流而引起误触发。

ADI 隔离式栅极驱动器 ADUM4135 集成双极性电源能力、米勒箝位、非对称导通和关断输出。此外,传播延迟和更重要的传播延迟偏斜典型值分别为业界 的 50 ns 和 15 ns。降低死区时间对系统的影响如图 4 所示;图中,低电机速度的逆变器输出线对线电压以两个不同的死区时间水平表示。与光耦合器技术有关的更高死区时间要求导致更高的电机电压和电流失真。这样便会增加扭矩纹波和振动从而导致性能下降,并且由于谐波损耗增加而降低效率。这些失真效应在逆变器应用中尤为明显,控制环路性能相对较低;然而,哪怕在高性能驱动以及高带宽电流和速度控制中,死区时间相关的失真也会成为极低速性能的限制因素。

图 4. (a) 500 ns 死区时间以及(b) 1μs 死区时间测得的线对线电机电压

隔离电流检测

对于分流式测量而言,电机相位电流检测节点与栅极驱动器输出连接相同的电路,如图 2 所示。因此,它们具有相同的隔离电压和开关瞬变。相位电流检测对于高性能闭环电机控制而言极为重要,并且不容易在恶劣、充满电气噪声的环境中实现高保真测量。在较高功率系统中,使用自身提供隔离功能的隔离电流传感器(比如电流互感器或霍尔效应传感器);而在较低功率系统中,趋势是使用带有隔离式Σ-Δ型调制器(比如 ADIAD7403)的分流电阻。以前的系统通常使用去饱和栅极驱动器功能来实现短路过流保护(如上文所述),而之后基于隔离式调制器的电流检测方案可能通过快速粗调数字滤波器直接实现此功能(O’Byrne)。这便要求隔离式调制器响应和栅极驱动器的低传播延迟同时具备 时序;ADI 的 iCoupler?技术可以做到这一点,而传统基于光耦合器的解决方案容易受到较长的传播延迟影响。

法规环境

开发出符合所需性能的驱动架构之后,系统必须设计并符合业界电气安全标准。要选择合适的隔离元件,必须了解栅极驱动器和电流检测节点的隔离要求。每个节点都可以采用安全隔离(加强)、基本绝缘或功能绝缘。任意单个节点的要求可以是安全绝缘以防止电击,也可以采用隔离以保护低压电路,或者采用隔离来实现数据完整性和降噪,如图 1 所示。系统级要求可以通过使用多个隔离栅实现。IEC61800-5-1 是已实施很长一段时间的系统级电机驱动标准,驱动设计必须满足该系统绝缘标准。

无论何种标准,都不涉及元件评估。IEC61800-5-1 建议使用支持系统标准要求的元件级标准。IEC60747-5-5 针对基于光耦合器的元件,而 VDE-0884-10 是 IEC60747-5-5 的非光隔离器版本,针对数字隔离器,于 2006 年开始实施。之后开发了 VDE-0884-11 并于 2014 年 通过,包含额外的寿命特性要求。该标准作为 IEC60747-17 提交给 IEC ,通常需要三年。在此期间,VDE-0884-11 可用作 IEC 的等效标准,如图 5 所示。

图 5. 非光隔离器标准的演进

结论

新的电机能效国际法规加速了从固定速度、直接在线感应电机到逆变器控制式机器的转变。通常要求至少采用 IGBT 栅极驱动和某种形式的电流检测来保护从简单的开环逆变器到驱动和伺服中的高保真电流控制。这些电路的技术要求正不断将重点放在 时序和 测量上,以及可靠性和鲁棒性上。在法规框架内实现系统设计部署对于信号隔离提出了重大挑战。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。