硅应变计的优点在于高灵敏度。硅材料中的应力引起体电阻的变化。相比那些仅靠电阻的尺寸变化引起电阻变化的金属箔或粘贴丝式应变计,其输出通常要大一个数量级。这种硅应变计的输出信号大,可以与较廉价的电子器件配套使用。但是,这些小而脆的器件的安装和连线非常困难,并增加了成本,因而限制了它们在粘贴式应变计应用中的使用。然而,硅应变计却是 MEMS (微机电结构)应用的 选择。利用 MEMS,可将机械结构建立在硅片上,多个应变计可以作为机械构造的一部分一起制造。因此,MEMS 工艺为整个设计问题提供了一个强大的、低成本的解决方案,而不需要单独处理每个应变计。

MEMS 器件 常见的一个实例是硅压力传感器,它是从上个世纪七十年代开始流行的。这些压力传感器采用标准的半导体工艺和特殊的蚀刻技术制作而成。采用这种特殊的蚀刻技术,从晶圆片的背面选择性地除去一部分硅,从而生成由坚固的硅边框包围的、数以百计的方形薄片。而在晶片的正面,每一个小薄片的每个边上都制作了一个压敏电阻。用金属线把每个小薄片周边的四个电阻连接起来就形成一个全桥工作的惠斯登电桥。然后使用钻锯从晶片上锯下各个传感器。这时,传感器功能就完全具备了,但还需要配备压力端口和连接引线方可使用。这些小传感器便宜而且相对可靠。但也存在缺点。这些传感器受温度变化影响较大,而且初始偏移和灵敏度的偏差很大。

压力传感器实例

在此用一个压力传感器来举例说明。但所涉及的原理适用于任何使用相似类型的电桥作为传感器的系统。式 1 给出了一个原始的压力传感器的输出模型。式 1 中变量的幅值及其范围使 VOUT 在给定压力(P)下具有很宽的变化范围。不同传感器在同一温度下,或者同一传感器在不同温度下,其 VOUT 都有所不同。要提供一个一致的、有意义的输出,每个传感器都必须进行校正,以补偿器件之间的差异和温度漂移。长期以来都是使用模拟电路进行校准的。然而,现代电子学使得数字校准比模拟校准更具成本效益,而且数字校准的准确性也更好。利用一些模拟“窍门”,可以在不牺牲 的前提下简化数字校准。

VOUT = VB × (P × S0 × (1 + S1 × (T - T0)) + U0 + U1 × (T - T0)) (式 1)

式中,VOUT 为电桥输出,VB 是电桥的激励电压,P 是所加的压力,T0 是参考温度,S0 是 T0 温度下的灵敏度,S1 是灵敏度的温度系数(TCS),U0 是在无压力时电桥在温度 T0 输出的偏移量(或失衡),而 U1 则是偏移量的温度系数(OTC)。

式 1 使用 多项式来对传感器进行建模。有些应用场合可能会用到高次多项式、分段线性技术、或者分段二次逼近模型,并为其中的系数建立一个查寻表。无论使用哪种模型,数字校准时都要对 VOUT、VB 和 T 进行数字化,同时要采用某种方式来确定全部系数,并进行必要的计算。式 2 由式 1 整理并解出 P。从式 2 可以更清楚地看到,为了得到 的压力值,数字计算(通常由微控制器(?C)执行)所需的信息。

P = (VOUT/VB - U0 - U1 × (T-T0))/(S0 × (1 + S1 × (T-T0)) (式 2)

电压驱动

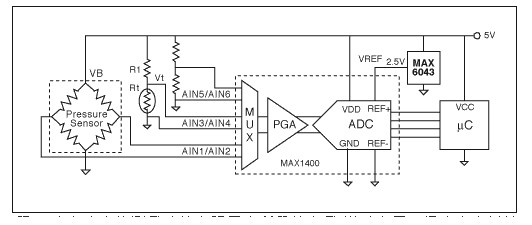

图 1 电路中的电压驱动方式使用一个高 ADC 来对 VOUT (AIN1/AIN2)、温度(AIN3/AIN4)和 VB (AIN5/AIN6)进行数字化。这些测量值随后被传送到?C,在那里计算实际的压力。电桥直接由电源驱动,这个电源同时也为 ADC、电压基准和?C 供电。电路图中标有 Rt 的电阻式温度检测器用来测量温度。通过 ADC 内的输入复用器同时测量电桥、RTD 和电源电压。为确定校准系数,整个系统(或至少是 RTD 和电桥)被放到温箱里,向电桥施加校准过的压力,并在多个不同温度下进行测量。测量数据通过测试系统进行处理,以确定校准系数。 终的系数被 到?C 并存储到非易失性存储器中。

电流驱动式传感器如何对 STC 进行补偿?

图 1. 该电路直接测量计算实际压力所需的变量(激励电压、温度和电桥输出)

设计该电路时主要应考虑的是动态范围和 ADC 的分辨率。 要求取决于具体应用和所选的传感器和 RTD 的参数。为了举例说明,使用下列参数:

系统规格

满量程压力:100psi

压力分辨率:0.05psi

温度范围:-40°C 到+85°C

电源电压:4.75 到 5.25V

压力传感器规格

S0 (灵敏度): 150 到 300?V/V/psi

S1 (灵敏度的温度系数): -2500ppm/°C

U0 (偏移): -3 到+3mV/V

U1 (偏移的温度系数): -15 到+15?V/V/°C

RB (输入电阻): 4.5k

TCR (电阻温度系数): 1200ppm/°C

RTD: PT100

α: 3850ppm/°C (ΔR/°C = 0.385,Ω额定值)

-40°C 时的值: 84.27Ω

0°C 时值: 100Ω

85°C 时值: 132.80Ω

关于 PT100 的更多细节,请参见 Maxim 的》应用笔记 3450:“PT100 温度变送器的正温度系数补偿”。

电压分辨率

能够接受的 电压分辨率可根据能够检测到的 压力变化所对应的 VOUT 得到。极端情况为使用 灵敏度的传感器,在 温度和 供电电压下进行测量。注意,式 1 中的偏移项不影响分辨率,因为分辨率仅与压力响应有关。

使用式 1 以及上述假设:

ΔVOUT min = 4.75V (0.05psi/count 150?V/V/psi × (1+ (-2500ppm/°C) × (85°C -25°C)) ≈ 30.3?V/count

所以: ADC 分辨率 = 30?V/count

输入范围

输入范围取决于 输入电压和 或者 负的输入电压。根据式 1,产生 VOUT 的条件是: 压力(100psi)、 温度(-40°C)、 电源电压(5.25V)和 3mV/V 的偏移、-15?V/V/°C 的偏移温度系数、-2500ppm/°C 的 TCS、以及 灵敏度的芯片(300?V/V/psi)。 负信号一般都在无压力(P=0)、电源电压为 5.25V、-3mV/V 的偏移、-40°C 的温度以及 OTC 等于+15?V/V/°C 的情况下出现。

再次使用公式 1 以及上述假设:

VOUT max = 5.25V × (100psi · 300?V/V/psi × (1+ (-2500ppm/°C) × (-40°C - 25°C)) + 3mV/V + (-0.015mV/V/°C) × (-40°C - 25°C)) - 204mV

VOUT min = 5.25 × (-3mV/V + (0.015mV/V/°C × (-40°C - 25°C))) - -21mV

因此:ADC 的输入范围 = -21mV 到+204mV

分辨位数

适用于本应用的 ADC 应具有 -21mV 到+204mV 的输入范围和 30?V/count 的电压分辨率。该 ADC 的编码总数为(204mV + 21mV)/(30?V/count) = 7500 counts,或稍低于 13 位的动态范围。如果传感器的输出范围与 ADC 的输入范围完全匹配,那么一个 13 位的转换器就可以满足需要。由于 -21mV 到+204mV 的量程与通常的 ADC 输入范围都不匹配,因此需要或者对输入信号进行电平移动和放大,或者选用更高分辨率的 ADC。幸运的是,现代的Σ-Δ转换器的分辨率高,具有双极性输入和内部放大器,使高分辨率 ADC 的使用变为现实。这些Σ-Δ ADC 提供了一个更为经济的方案,而不需要增加其它元器件。这不仅减小了电路板尺寸,还避免了放大和电平移位电路所引入的漂移误差。

工作于 5V 电源的典型Σ-Δ转换器,采用 2.5V 参考电压,具有±2.5V 的输入电压范围。为了满足我们对于压力传感器分辨率的要求,这种 ADC 的动态范围应当是:(2.5V - (- 2.5V))/(30?V/count) = 166,667 counts。这相当于 17.35 位,很多 ADC 都能满足该要求,例如 18 位的 MAX1400。如果选用 SAR ADC,则是相当昂贵的,因为这是将 18 位转换器用于 13 位应用,且只产生 11 位的结果。然而,选用 18 位(17 位加上符号位)的Σ-Δ转换器更为现实,尽管三个 位其实并没有使用。除了廉价外,Σ-Δ转换器还具有高输入阻抗和很好的噪声抑制特性。

18 位 ADC 可以使用带内部放大器的更低分辨率的转换器来代替,例如 16 位的 MAX1416。8 倍的增益相当于将 ADC 转换结果向高位移了 3 位。从而利用了全部的转换位并将转换需求减少到 15 位。是选用无增益的高分辨率转换器,还是有增益的低分辨率转换器,这要看在具体使用的增益和转换速率下的噪声规格。Σ-Δ转换器的有效分辨率通常受到噪声的限制。

温度测量

如果测量温度仅仅是为了对压力传感器进行补偿,那么,温度测量不要求十分准确,只要测量结果与温度的对应关系具有足够的可重复性即可。这样将会有更大的灵活性和较松的设计要求。有三个基本的设计要求:避免自加热、具有足够的温度分辨率、保证在 ADC 的测量范围之内。

使 Vt 电压接近于 压力信号有利于采用相同的 ADC 和内部增益来测量温度和压力。本例中的 输入电压为+204mV。考虑到电阻的误差, 温度信号电压可保守地选择为+180mV。将 Rt 上的电压限制到+180mV 也有利于避免 Rt 的自加热问题。一旦 电压选定,根据在 85°C (Rt = 132.8Ω),VB = 5.25V 的条件下产生该 电压可以计算得到 R1。R1 的值可通过式 3 进行计算,式中的 Vtmax 是 RT 上所允许的 压降。温度分辨率等于 ADC 的电压分辨率除以 Vt 的温度敏感度。式 4 给出了温度分辨率的计算方法。(注意:本例采用的是计算出的 电压分辨率,是一种较为保守的设计。你也可以使用实际的 ADC 无噪声分辨。)

R1 = Rt × (VB/Vtmax - 1) (式 3)

R1 = 132.8Ω × (5.25V/0.18V - 1) ≈ 3.7kΩ

TRES = VRES × (R1 + Rt)?/(VB × R1 × ΔRt/°C) (式 4)

这里,TRES 是 ADC 所能分辨的摄氏温度测量分辨率。

TRES = 30?V/count × (3700Ω + 132.8Ω)?/(4.75V Ω 3700Ω × 0.38Ω/°C) ≈ 0.07°C/count

0.07°C 的温度分辨率足以满足大多数应用的要求。但是,如果需要更高的分辨率,有以下几个选择:使用一个更高分辨率的 ADC;将 RTD 换成热敏电阻;或将 RTD 用于电桥,以便在 ADC 中能够使用更高的增益。

注意,要得到有用的温度结果,软件必须对供电电压的变化进行补偿。另外一种代替方法是将 R1 连接到 VREF,而不是 VB。这样可使 Vt 不依赖于 VB,但也增加了参考电压的负载。

优化的电压驱动

硅应变计和 ADC 的一些特性允许图 1 电路进一步简化。从式 1 可以看出,电桥输出与供电电压(VB)直接成正比。具有这种特性的传感器称为比例传感器。式 5 为适用于所有具有温度相关误差的比例传感器的通用表达式。在式 1 中,将 VB 右边的所有部分用通用表达式 f(p,t)代替便是式 5。这里,p 是被测物理量的强度,而 t 则为温度。

VOUT = VB × ?(p,t) (式 5)

ADC 也具有比例属性,它的输出与输入电压和参考电压的比直接成比例。式 6 描述了一般的 ADC 的数据读取值(D)与输入信号(Vs)、参考电压(VREF)、满量程读数(FS)、以及比例因子(K)之间的关系。该比例因子与具体的转换器架构以及内部放大倍数有关。

D = (Vs/VREF)FS × K (式 6)

将式 6 中的 Vs 用式 5 中的 VOUT 表达式代换,ADC 对于性能的影响就会显现出来。结果见式 7:

D = (VB/VREF) × ?(p,t) × FS × K (式 7)

由式 7 可见,对于测量结果而言,更为重要的是 VB 和 VREF 的比值,而非它们的 值。因此,图 1 电路中的电压基准源可以不用。ADC 的参考电压可以取自一个简单的电阻分压器,只要保持恒定的 VB/VREF 之比即可。这一改进不仅省去了电压基准,也免去了对 VB 的测量,以及补偿 VB 变化所需的所有软件。这种技术适用于所有比例传感器。RT 和 R1 串联构成的温度传感器也是比例型的,因此,温度检测也不需要电压基准。该电路如图 2 所示。

电流驱动式传感器如何对 STC 进行补偿?

图 2. 比例测量电路示例。压力传感器的输出、RTD 电压、以及 ADC 参考电压均与供电电压直接成正比。该电路无需 电压基准,同时简化了确定实际压力时所必需的计算。

省去 RTD

硅基电阻对温度十分敏感,根据这种特性,可用电桥电阻作为系统的温度传感器。这不仅降低了成本,而且会有更好的效果。因为它不再受 RTD 和压敏电桥之间温度梯度的影响。正像前面所提到的,温度测量的 并不重要,只要温度测量是可重复的和 的。这种 性要求限定了这种温度检测方法只能用于施压后桥路电阻保持恒定的电桥。幸运的是,大多数硅传感器采用全工作桥,能够满足该要求。

图 3 电路中,在电桥低压侧串联一个电阻(R1),从而得到一个温度相关电压。增加这个电阻会减小电桥电压,从而减小其输出。减小的幅度一般不是很大,况且只需略微增加增益或减小参考电压就足以对其加以补偿。式 8 可用于计算 R1 的保守值。对于大多数应用,当 R1 小于 RB/2 时,电路能很好地工作。

R1 = (RB × VRES)/(VDD × TCR × TRES - 2.5 × VRES) (式 8)

这里,RB 是传感器电桥的输入电阻,VRES 是 ADC 的电压分辨率,VDD 是供电电压,TCR 为传感器电桥的电阻温度系数,而 TRES 是所期望的温度分辨率。

图 3. 用电桥输出测量压力和用电桥电阻测量温度的比例电路实例

继续上述实例并假定希望得到 0.05°C 的温度分辨率,R1 = (4.5kΩ × 30?V/count)/(((5V × 1200ppm/°C × 0.05°C/count) - 2.5) × 30?V/count) = 0.6kΩ。由于 R1 小于 RB 的一半,这一结果是有效的。在该例中,R1 的增加使 VB 下降 12%。在选择转换器时,可以将 17.35 位的分辨率要求向上舍入为 18 位。增加的分辨率用于补偿 VB 降低的影响绰绰有余。

温度上升时,电桥电阻的上升使电桥上的电压降也上升。这种 VB 随温度的变化形成了一个附加的 TCS 项。正好该值为正值,而传感器的固有 TCS 值是负数,这样,将一个电阻与传感器串联实际会减小未经补偿的 TCS 误差。上面的校准技术仍然有效。只是需要补偿的误差略小了一些。

电流驱动

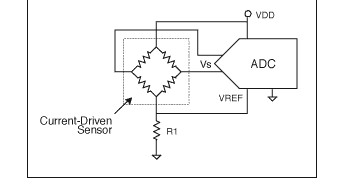

有一类特殊的压阻式传感器被称为恒流传感器或电流驱动传感器。这些传感器经过特殊处理,当它们采用电流源驱动时,灵敏度在温度变化时保持恒定(TCS ≈ 0)。电流驱动传感器经常增加附加电阻,可以消除或者显著降低偏移误差和 OTC 误差。这实际上是一种模拟的传感器校准技术。这可以将设计者从繁杂的工作中解放出来,不必对每个传感器在不同温度和压力下进行测量。这种传感器在宽温范围内的 通常不如数字校准的传感器好。数字技术仍然能用于改善这些传感器的性能,通过测量电桥上的电压很容易获得温度信息,其灵敏度通常大于 2000ppm/°C。图 4 所示是一种电流驱动的电桥电路。该电路使用同一个电压基准源来建立恒定电流和为 ADC 提供基准电压。

电流驱动式传感器如何对 STC 进行补偿?

图 4. 该电路使用了一个电流驱动传感器,采用传统的电流源电路驱动

省去电流源

理解了电流驱动式传感器如何对 STC 进行补偿,就可以采用图 5 电路在不带电流源的情况下达到与图 4 电路相同的效果。电流驱动传感器仍具有一个激励电压(VB),只是 VB 并不固定于电源电压。VB 由电桥阻抗和流过电桥的电流来决定。如前所述,硅电阻具有正温度系数。这样,当电桥由电流源供电时,VB 将随温度的升高而增加。如果电桥的 TCR (阻抗温度系数)与 TCS 幅值相等而符号相反,那么,VB 将随着温度以适当的比率增加,对灵敏度的降低进行补偿。在某个有限的温度范围内,TCS 将接近零。

电流驱动式传感器如何对 STC 进行补偿?

图 5. 此电路采用电流驱动传感器,但无需电流源和电压参考

从 7 出发,将其中的 VB 用 IB × RB 来代换,即可得到图 4 电路中的 ADC 输出方程。可得到公式 9,其中,RB 是电桥的输入电阻,IB 是流经电桥的电流。

D = (IB × RB/VREF) × ?(p,t) × FS × K (式 9)

图 5 电路能够提供与图 4 电路相同的性能,而不需要电流源或电压参考。这可以通过比较两个电路的输出来说明。图 5 中的 ADC 输出可由式 7 出发得到,将其中的 VB 和 VREF 替代为相应的表达式即可。结果如式 10:

重复式 7: D = (VB/VREF) × f(p,t) × FS × K

对于图 5 电路: VB = VDD × RB/(R1 + RB)

和 VREF = VDD × R1/(R1 + RB)

将它们代入等式 7 可得到式 10:

D = (RB/R1) × ?(p,t) × FS × K (式 10)

如果选择 R1 等于 VREF/IB,那么式 9 和式 10 是完全相同的,这就表明,图 5 电路也会得出和图 4 电路相同的结果。为了得到相同的结果,R1 必须等于 VREF/IB,但这不是温度补偿所要求的。只要 RB 乘以一个温度无关的常数,就可以实现温度补偿。R1 可选择 适合于系统要求的电阻值。

当使用图 5 电路时,要记住 ADC 的参考电压随温度变化。这使得 ADC 不适合用来监测其它系统电压。事实上,如果需要进行温度敏感测量来实现额外的补偿,可以使用一个额外的 ADC 通道来测量供电电压。还有,在使用图 5 电路时,必须注意要确保 VREF 位于 ADC 的规定范围之内。

结论

硅压阻式应变计比较高的输出幅度使其可以直接和低成本、高分辨率Σ-Δ ADC 接口。这样避免了放大和电平移位电路带来的成本和误差。另外,这种应变计的热特性和 ADC 的比例特性可被用来显著降低高 电路的复杂程度。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。