电动汽车三合一电驱系统技术是指将电控、电机和减速器集成为一体的技术,随着电动汽车技术的不断演进,集成化设计将无可争辩地成为未来发展的趋势,在这一领域国内厂商也有涉及,国外的GKN、ZF和BOSCH相对走在前列,并已在部分车型上有所应用;本文通过解读具体产品向各位同学介绍技术参数和设计结构,了解其先进之处,更新我们的知识储备,以便日后应用到工作中。

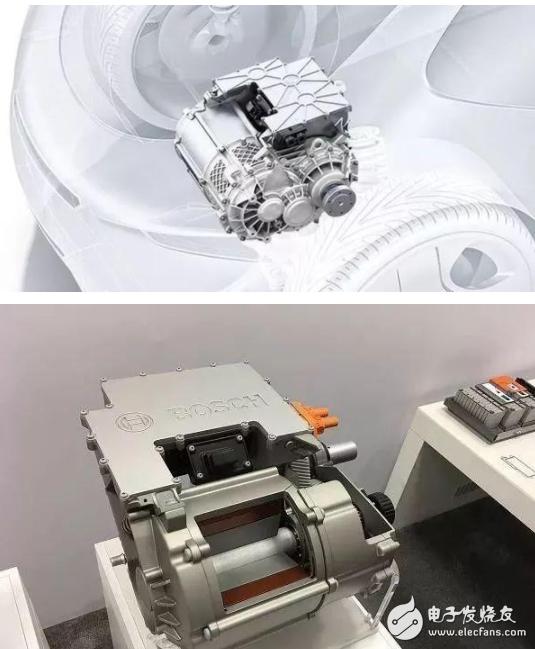

GKN吉凯恩中国合资企业(纳铁福)将在上海工厂进行电驱动桥(eDrive) 技术的生产,将电动机、逆变器和eAxle减速箱置于同一封装空间。

经过优化的电动轴驱动系统已装备于小型汽车,采用轻量化设计的传动部件实现了12.5:1的传动比,该设计可适应更高的电动机转速。该系统可提供高达2000Nm的转矩和70kW的功率,足以使车辆在纯电动模式下达到125km/h的速度。此外,在全轮驱动(AWD)模式下,纯电动模式比传统机械系统的提速能力强很多。整套装置的重量只有20.2kg且体积较小,长宽高分别为457mm、229mm、259mm,便于在有限空间内安装。

在不需要纯电动或混合动力驱动时,可以通过一个集成的切断装置将电动机从传动系统中断开,该装置采用了机电驱动离合器。GKN还对齿轮和轴承布置进行了优化,实现更高的效率、更好地NVH性能和耐久性。

GKN吉凯恩三合一电驱系统(电控+电机+减速器)

GKN汽车工程总裁Peter Moelgg先生说:“随着市场对全轮驱动和插电式混合动力汽车的需求逐步加大,GKN的eAxle技术正在经历自身发展的关键阶段,该系统也对混合动力汽车提供了电动全轮驱动的解决方案。”eAxle直接将电动机的转矩传递到汽车轮胎上,提供更及时的动态响应和加速能力。目前,eAxle已经可以实现14000r/min的输入转速,且在接下来的几年中,输入转速有望达到甚至超过20000r/min,混合驱动模式时转速可能更高。

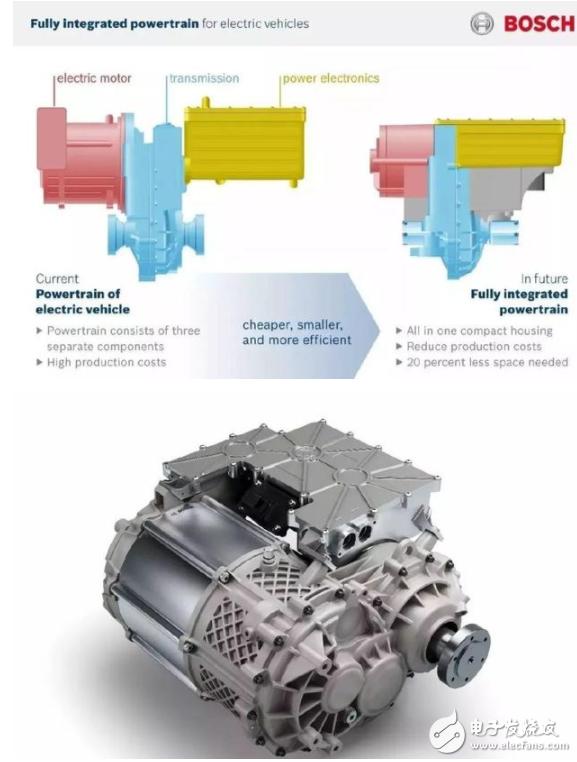

博世Bosch近日发布了新动力系统e-axle电动轴,使电动轴驱动可提供更佳的续航力。

BOSCH e-axle将3个动力系统零件:马达、电力电子及变速箱合而为一,形成精实的单一机组。由于这些零件具备极高的灵活性,电动轴可安装在油电混合动力车和电动车、小型车、SUV,甚至是轻型卡车上

可配备永磁同步电机,也可适配交流感应电机。具体产品系列按照平台设计可实现输出功率从50kW到300kW,扭矩从1000NM到6000NM不同的变型产品。用以覆盖混合动力与纯电动车型对电驱动桥的不同需求。

电驱动桥eAxle产品输出功率为150kW,扭矩3800NM。从展示剖面照片和左右特写可以看到左侧为大功率永磁同步电机。电机上部为电机功率控制逆变器。中间黑色接插件为低压通讯控制信号接插件。右侧橘红色接插件为高压直流母线。从左侧的特写中可以看到电机功率控制逆变器的大功率交流驱动母线已被集成到电机左侧,长度大幅减短。电机的右侧为变速箱(减速齿轮结构)和输出轴。

博世BOSCH电驱动桥特点:

1.高度集成化

进行高度整合后将动力电机、电机功率控制逆变器和变速箱合三为一。体积上的大幅减少更能支持新能源车型紧凑的动力布局。

2.简化冷却管路和功率驱动线缆

模块内部集成大功率交流驱动母线进一步降低了线缆成本。

3.平台化设计灵活适配不同车型

如之前提到的平台化设计,使得不同功率的产品可快速开发并适配于不同车型。

扭矩范围1000~6000牛米

功率范围50~300kW

重量约90kg(e.g。输出功率150kW)

可用于总质量7.5吨以内的车型

如下博世BOSCH的宣传资料更清晰的说明了未来电驱动桥产品的发展趋势以及集成化的优点。将原来独立的电机、变速箱和包括逆变器在内的功率电子模块集成到一个外壳当中将使得整个电驱动桥成本更低、体积更小和效率更高。生产成本降低的同时,其体积将降低超过20%。

博世BOSCH在法兰克福车展宣布与Nikola电动卡车合作,率先将其电驱动桥产品应用在重型新能源卡车之中。

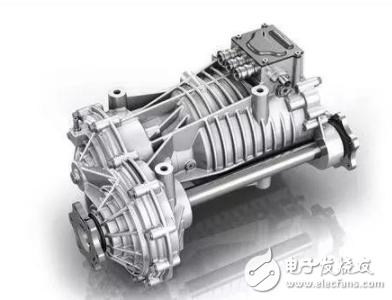

采埃孚(ZF)在传动系统电驱化领域的贡献颇丰:采埃孚(ZF)研发的适用于小型和中型轿车的电动车驱动产品,能很好的适应未来的城市交通状况。

其驱动单元安装于车桥中部,输出功率为120千瓦,能保证在低速情况下就能输出高扭矩值。并且,其动力电源是与电驱装置集成为一体的。

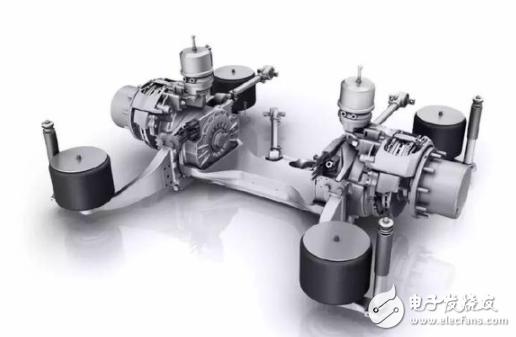

采埃孚已经开发了轮边电驱动电动扭转梁的原型,其系统都已完成调校。轮边电驱动电动扭转梁的在于半独立悬挂系统与传动系统的集成:左右轮各拥有一套紧凑的驱动系统,将变速器和电机集成在一个单独的轻量化铝制外壳中。另外,利用多面压合连接技术来实现铝制推力杆与钢制横结构的链接,也是这个项目的另一大亮点设计。

采埃孚(ZF)的电驱模块的是一个异步电机,无需使用带钕或镝等稀有元素的接地材料。此外,这样装置还包括了一个结构紧凑的单速比传动机构、动力电源和一套控制程序。

采埃孚(ZF)电驱系统的转速可达21,000 转/分钟,同时还具备电能转化效率高和性能优异的特点。在车辆刚起步时,电驱系统就可产生17,00 牛·米的扭矩,使车辆可在9 秒内完成百公里加速。该电驱系统的峰值功率为90 千瓦。

采埃孚(ZF)通过对整套电驱系统的性能优化,使得电能转换效率提升6%。这款电驱装置的重量约45 公斤,在同等输出产品中设立了重量标杆,而采埃孚(ZF)还在对此不断研发以进一步提升其输出/重量比。

采埃孚(ZF)采用了全新配置的增强版电驱系统:电动马达的输出功率增至120 千瓦和2,500 牛米的扭矩。

采埃孚的这项创新技术是专为微型车和小型车研发的。其单个电机装置可提供40千瓦的动力,总输出动力为80千瓦。该轮边电驱可与后桥集成一体,拥有高度模块化的机构,并可以实现左右轮不同的扭矩分配。同时,在场工程师表示,相对轮上电驱装置,轮边电驱的装载方式对车辆的非簧载质量不会产生明显的影响,即轮边电驱相对轮上电驱能抗击震动,带来驾驶平顺性。

轮边电驱动电动扭转梁的集成化设计有效节约了安装空间。例如,中央电机直接固定在车体上,不再需要额外的机械驱动部件,因此有效释放了车辆中央的装载空间,为汽车制造商们进行个性化的设计提供发挥的空间。这套装置与车身的连接点与传统的车桥系统相似,因而可以轻松实现与现有的技术模块的对接,此外,它也可以匹配传统车型所用的制动系统和标准轮彀尺寸。

ZF低地板客车电驱动桥(系统)

内置一体式电机设计,高度集成在车桥内部,没有独立的电机外壳

水冷高转速电机与大减速比减速机构的设计,使得电机尺寸更小,系统高效区更宽

在整车设计应用时,不需要传动轴等机械硬连接,经测算重量一般能轻250-500kg

ZF三合一电驱系统(前置前驱)

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。