开发背景

作为一种先进的制造技术,具有应用范围广、工艺灵活性好、加工高、质量好、生产过程清洁以及便于实现自动化、柔性化、智能化和提高产品质量、劳动生产率等优点,因此在各行各业得到广泛运用,特别是对于新兴的新能源电池行业,技术正越来越受到青睐。

在提倡环保的当今社会,动力电池作为新能源汽车的心脏部件,其使用寿命、安全性能以及成本无一不深刻影响着新能源电池的发展与推广。传统新能源电池的极片连接方式均采用螺钉连接式,经常出现螺钉松动导致极片接触不良甚至脱落的现象,使得电池寿命减短,同时造成极大的安全隐患,此外螺钉连接的方式成本高,效率低,用于新能源电池行业的焊接系统应运而生。IGBT驱动模块控制器焊接系统是武汉法利莱激光切焊系统工程有限公司所研发的专门用于新能源电池极片焊接的高端激光焊接产品。

产品介绍

IGBT驱动模块控制器焊接系统主要用于新能源电池极片控制器生产线激光焊接加工系统,采用固定机床(X/Y/Z/C四个伺服运动轴),Z轴固定专用焊机头(带伺服摆动轴),通过光纤传输将激光导到焊接头上,照射在待焊材料上,产生极高的焊接温度,实现对IGBT控制器电极进行焊接加工,该设备主要生产零件材料为紫铜、镀银紫铜、铝合金或不锈钢,厚度在0.5-2.0mm。

采用德国TRUMPF公司TRUDISK3001(3000W),聚焦光斑为0.1mm,采用集成专用冷水接头,光纤传输,通快D70焊接头,西门子840D控制系统,专用夹具系统等组成。具有方便三维零件的焊接加工、投资成本低,使用成本维护低、操作简单等特点。

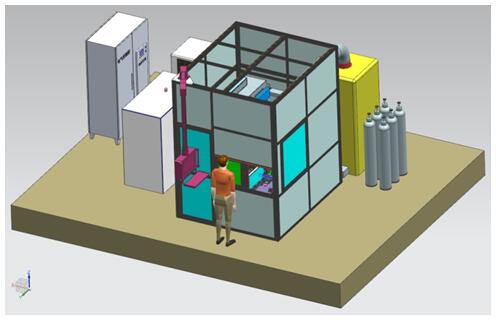

本系统的机床部分有床身、横梁、焊接夹具、工作平台、Z轴装置、伺服驱动轴、焊接头,集成操作控制单元、水气路,防护房及防护装置等部分组成。XYZ三轴采用通用模组或进口导轨及丝杠传动,结合进口控制系统来保证各轴的精密移动,同时能控制X、Y、Z、C四轴三联动,以满足不同情况下的需要。

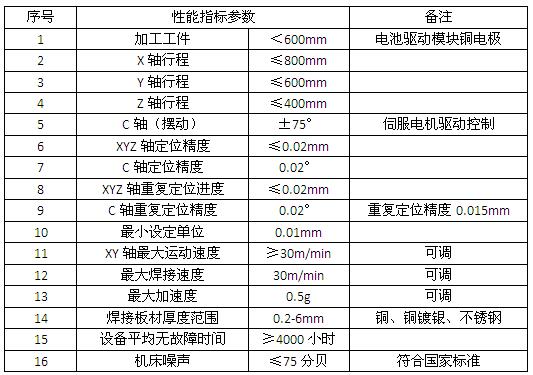

性能指标要求

本设备采用双工位,初步可以实现一个工位两边装夹,分别焊接,节拍有较大的可调整空间。以电池驱动模块电极角焊缝为主,采用人工上料,气动自动夹紧工件,除采用人工上下料外,其余功能可全部实现自动化,能够满足生产线要求。

激光焊接机床相关技术指标如下表:

设备占地面积小,造型美观,调试、维修、操作方便;

焊缝深度原则上达到焊缝的100%,根据实际需求,当强度大于150N时,可适当减小焊缝深度;焊后导电率及电感值能满足客户要求。

此外,整套系统控制采用西门子模块,控制整个加工过程、夹具状态时,具备良好的密封性,线路清晰美观,每根线都有明确的标识,所有的防护门都有互锁装置,确保人身安全。本套设备还提供MES数据追溯接口,可保证客户在使用时,对其生产的每一个产品都能实时跟踪,确保生产质量。

难点攻关

在本项目中,实施方案的难点在于激光焊接速度的提升,目前激光焊接速度达30m/min。

电池极片材料为紫铜片,每段焊缝长度为8mm,每个电池上有6段位置交错的焊缝,而焊接速度要求为30m/min,即焊接过程的出光时间应控制在16ms内。

为事项达到上述要求,进行的改进及技术突破有:

1.进行驱动优化,通过对电机等的PID参数进行优化,以节省信号传输及反馈的时间,并预留焊接头的速度从0加速到30m/min的时间,保证能在8mm的焊缝区间内以30m/min的速度稳定焊接;

2.使用多段焊接技术,以保证焊接头的空行程时间少;

3.采用飞行焊接技术。飞行焊接技术为本台设备特有的技术,在国内焊接领域是首次运用。在飞行焊接技术可保证焊接头在维持高速稳定运行的过程中,实现激光器焊接头的快速关断及出光,从而节省大量的过渡时间。

通过以上技术方案,本工作站可完全满足上述性能指标要求。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。