摘 要:采用还原气氛焊接,研究了LTCC基板的表面金属化工艺对In-Sn、Pb-Sn和Au-Sn焊料可焊性的影响。结果表明厚膜烧结的PdAg导体可焊性较差,In-Sn和Pb-Sn焊料在其表面分别出现了不润湿和溶蚀现象。通过对LTCC基板表面导体进行电镀改性,Cu/Ni/Au镀层提高了Pb-Sn和Au-Sn焊料的可焊性,而Cu/Ni/Sn镀层则提高了In-Sn和Pb-Sn焊料的可焊性。,对提高可焊性的因素进行了讨论。

1 引言

新一代相控阵雷达作为高新电子武器装备的骨干,是现代战争中不可缺少的一员。一部相控阵雷达少则数百个、多则几千个乃至上万个多芯片微波组件,其性能的好坏直接影响相控阵雷达系统技术指标。因此,多芯片微波组件不仅要求有高功率、低噪声和高移相、衰减等优良的电性能指标,同时还要求幅相一致性好、可靠性高等。

微波组件接地不良会引起电场畸变,导致幅频持性变化乃至自激。接地不可靠是造成电路性能不稳定和变化的主要原因。微波电路基板采用面焊接技术,把基片钎焊到电路盒体是的接地方案。

而钎透率直接反映接地效果,是整个技术的重要指标。电路基板的大面积接地钎焊的缺陷对微波电路的性能影响较大,通过工艺过程中采取相应措施,减少钎焊缺陷,提高钎焊的钎透率,保证微波电路基板接地的一致性和可靠性。

本文以某型雷达中的多芯片微波组件为研究对象,通过改变LTCC的表面金属化方式和焊料,开展基板可焊性工艺技术研究,进而实现多芯片微波组件中电路基板的高一致和高可靠的钎焊工艺。

2 实验材料与方法

由于组件或模块组装过程中可能会经历多次焊接,为了消除后道焊接对前道组装的影响,前道的组装温度必须比后道焊接温度高。为了满足组装需求,开发出多种熔点的共晶焊料。本文分别采用低温、常温和高温区间对应的典型Sn基焊料InSn、PbSn和AuSn,具体成份和熔点如表1所示。

InSn合金是一种典型的低熔点合金,具有较好的导电、导热性能,其熔点仅为117 ℃,且与常见的金属化层具有较好的润湿性。PbSn合金以其优异的电学和力学性能、合理的熔点及低廉的价格被广泛应用于电子装联领域,其熔点为183 ℃,在绝大多数电子元器件承受的温度范围内,因此,PbSn焊接又称为常温焊接。AuSn合金为典型的高温焊料,其具有较好的力学性能、焊接无需助焊剂且铺展性能较好,熔点达到280 ℃。

LTCC基板采用DuPout951生瓷片和PdAg浆料作为导体,经过冲孔、丝网印刷、填孔、叠层和等静压等工艺后,经850 ℃共烧而成。LTCC表面改性则采用电镀工艺,分别在其接地面上依次电镀Cu、Ni和Au层。

采用的钎焊设备为还原气氛烧结炉。按照LTCC基板的形状裁出In-Sn和Pb-Sn焊片和Au-Sn焊片,将装配好焊片的LTCC基板放置于烧结炉的热台上,关闭炉门后根据图1中的温度和气氛设置进行焊接。

为了防止焊接过程中焊料的氧化,升温前采用抽真空、充氮气进行循环,进而降低炉腔内的氧气和水蒸气等有害气体。为了减小升温对焊接件的热冲击,在升至一定温度后,保温并通入还原气氛。当热板升温至焊接温度,保温3 min,后采用氮气进行冷却。待炉内温度降至50 ℃以下后,打开炉腔,取出焊接件。通过尺寸测量仪对LTCC基板进行拍照,观察焊料在LTCC金属化层上的润湿和铺展情况,通过测量焊料的铺展面积与LTCC基板焊接面积的比值,将LTCC基板可焊性分为优、良、中和差四等,具体划分如表2所示。

3 实验结果与分析

图2为InSn、PbSn和AuSn焊料分别在PdAg、Cu/Ni/Au和Cu/Ni/Sn金属化层上的润湿面积比。由图可知,PdAg导体上润湿性面积比都较小,而电镀Cu/Ni/Au和Cu/Ni/Sn后,焊料的润湿性明显提高。

LTCC基板的可焊性主要取决于焊料在其表面金属化层上的润湿和铺展,根据表2对可焊性的划分可知,焊料在不同金属化层上的可焊性如表3所示。

由表可知,LTCC表面原始烧结层PdAg耐焊性差,不适宜进行组装焊接。而Pb-Sn焊料对PdAg导体产生了严重的溶蚀行为,PdAg导体被局部完全溶解而露出LTCC上的接地孔,如图4所示。

焊料在金属化层表面润湿时,满足杨氏方程:

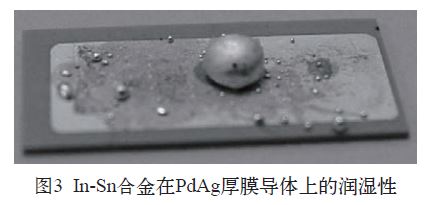

当θ=0时表示焊料在母材表面完全润湿;当θ=180°时表示焊料在母材表面完全不润湿。本研究中InSn焊料在PdAg导体上呈规则的球形,如图3所示。此时θ=180°,低温焊料In-Sn在厚膜导体PdAg上呈球状,表现为典型不润湿。PbSn焊料与PdAg具有较好的润湿性,PdAg浆料中Pd的含量仅为15%左右。当温度为232 ℃时,尽管Pd在PbSn焊料中的熔解速率仅为0.036 μm/s,但主要成份Ag在PbSn焊料中的溶解速度达到1.11 μm/s,且焊接时间为180 s,而厚膜PdAg的厚度仅为20 μm左右,故本研究中PbSn焊料对PdAg导体出现了溶蚀现象。

为了提高LTCC基板的可焊性,通过表面改性对LTCC基板进行电镀,镀层分别为Cu/Ni/Au和Cu/Ni/Sn.Cu层是为了提高表面镀层与PdAg导体的附着力,Ni层主要作为阻挡层,而表面Au和Sn层则主要是为了防氧化且提高焊料的润湿性。由表3可知,Cu/Ni/Au镀层显着提高PbSn和AuSn焊料的可焊性。

Au很容易溶解于PbSn等焊料,但阻挡层Ni则几乎不溶于PbSn焊料,同时与Ni层形成金属间化合物,进一步阻止了焊料对金属化层的溶蚀。InSn合金主要是由于焊接温度较低,对Au层的熔解效果较差,且生成金属间化合物也比较困难,故可焊性较PbSn和AuSn焊料差。

由于Sn的熔点仅为232 ℃,且为焊料的主要成份之一,故InSn和PbSn焊料与Sn镀层具有较好的亲和力,且焊接过程中,也能够与Ni形成不溶于焊料的金属间化合物,故Cu/Ni/Sn镀层则提高了InSn和PbSn焊料的可焊性。而AuSn焊料的可焊性不佳可能是由于AuSn焊料的焊接温度较高,在AuSn焊料融化前,NiSn之间产生冶金反应生成大量的NiSn金属间化合物,而无法与AuSn焊料之间进行润湿铺展,故采用AuSn焊料的Cu/Ni/Sn镀层可焊性较差。

综上所述,影响LTCC基板可焊性的主要因素有:(1)金属化层上焊料需具有良好的润湿和铺展性能;(2)焊料对金属化层具有较小的熔解速率;(3)焊料与镀层之间必须具有匹配的焊接温度,进而才能获得较好的界面连接状态。综合考虑电镀工艺的稳定性及成品率,终选择LTCC表面镀Cu/Ni/Sn和铅锡焊料组合进行LTCC基板的焊接方法,实验结果如图5所示,焊接的钎透率达到了95%以上,工程应用结果与实验结果吻合。

4 结论

通过对金属化方式和焊料对LTCC基板可焊性的研究,获得主要结论如下:

(1)LTCC共烧的厚膜PdAg导体可焊性较差,In-Sn和Pb-Sn焊料在其表面分别出现了不润湿和溶蚀现象。

(2)通过对LTCC基板导体进行电镀改性,Cu/Ni/Au镀层提高Pb-Sn和Au-Sn焊料的可焊性,而Cu/Ni/Sn镀层则提高了In-Sn和Pb-Sn焊料的可焊性。

(3)金属化层上焊料的润湿和铺展、焊料对金属化层的熔解速率和焊料与镀层之间焊接温度的匹配性是影响金属化层可焊性的主要因素。

(4)通过方案优化,采用Cu/Ni/Sn镀层和PbSn焊料进行LTCC基板焊接的钎透率大于95%.

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。