1 微细电火花加工的特点

微细电火花加工的原理与普通电火花加工并无本质区别。其加工的表面质量主要取决于电蚀凹坑的大小和深度,即单个放电脉冲的能量;而其加工则与放电间隙、工艺系统稳定性、电极损耗等因素密切相关。

微细电火花加工是利用脉冲电源,将高频放电能量输向放电间隙,靠产生的高温热效应等综合效应实现对材料的去除,从而达到对工件加工的目的。但因被加工的孔径细微,一般在<5~100μm之间,因此要达到加工的尺寸和表面质量要求,还有一些特殊的要求。微细电火花加工有以下一些特点:

1.1 放电面积很小

微细电火花加工的电极一般在<5~100μm 之间,对于一个<5 μm 的电极来说,放电面积不到20μm2 ,在这样小的面积上放电,放电点的分布范围十分有限,极易造成放电位置和时间上的集中,增大了放电过程的不稳定,使微细电火花加工变得困难。

1.2 单个脉冲放电能量很小

为适应放电面积极小的电火花放电状况要求,保证加工的尺寸和表面质量,每个脉冲的去除量应控制在0. 10~0. 01μm 的范围内,因此必须将每个放电脉冲的能量控制在10 - 6~10 - 7 J 之间,甚至更小。

1.3 放电间隙很小

由于电火花加工是非接触加工,工具与工件之间有一定的加工间隙。该放电间隙的大小随加工条件的变化而变化,数值从数微米到数百微米不等。放电间隙的控制与变化规律直接影响加工质量、加工稳定性和加工效率。特别是微细电火花加工中,放电间隙的大小与稳定程度更是微孔加工得以成功的关键。

1.4工具电极制备困难

要加工出尺寸很小的微小孔和微细型腔,必须先获得比其更小的微细工具电极。在以往的微细电火花加工中的,微细工具电极一般采用专门加工后,二次安装到机床主轴头上的方法,此时明显存在着微细电极的安装误差及变形误差等,难以保证工具电极与回转主轴的同轴度等。线电极电火花磨削出现以前,微细电极的制造与安装一直是制约微细电火花加工技术发展的瓶颈问题。

2 微细电火花加工系统的总体方案设计

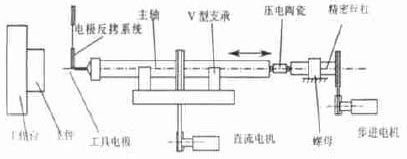

根据以上微细电火花加工的特点分析,在参阅大量国内外有关微细电火花加工及相关的技术研究成果基础上,设计并研制了一台微细电火花加工系统原理样机。该系统分为机械和电气两大部分,机械部分主要由4部分组成:横轴布局旋转主轴、步进电机及压电陶瓷伺服进给装置、制作微细电极的反拷系统和读数显微镜,其构成框图如图1 所示。

图1 微细电火花加工系统机械构成示意图

2.1 横轴布局陶瓷V型支承旋转主轴系统

在常规的电火花加工机床上,一般是将C 轴(旋转轴) 安装在Z 轴移动部件上,带动电极完成旋转运动的。因此C 轴与Z 轴之间不可避免地存在平行度误差。微细电火花加工要求主轴的回转应在1 μm 以内,因此主轴系统的科学合理设计是至关重要的。另外,采用陶瓷V型块支承,还可实现主轴与床身的电气绝缘,有助于减小电火花加工时的寄生电容,从而进一步提高加工。

2.2 带有压电陶瓷的宏微伺服进给系统

步进电机及压电陶瓷伺服进给系统的构成如图1 所示。单片机控制的步进电机以微步距旋转,再通过丝杠和螺母产生微进给,在0~5 mm 范围内实现主轴分辩率为0. 6 μm 的宏进给,由单片机控制的压电陶瓷驱动器可在0~14μm 的范围内实现分辨率为3. 42 nm 的微进给。由于压电陶瓷的响应速度快,可很好地满足微细电火花加工的高进给和短路时快速回退的要求。由步进电机和压电陶瓷复合组成的电火花加工主轴伺服进给系统,不仅可实现较大行程的电火花加工,而且可实现很高的进给分辨率和定位,并能快速响应,实现电火花高效稳定加工。

2.3 工具电极反拷系统

用简单形状的微细电极进行微细孔和微三维结构的加工,已经成为当前微细电火花加工的主流技术之一。因此,微细电极的精密、高效制作在微细电火花加工中占有极为重要的地位。微细电极制作的传统方法主要有两种:一是把通过冷拔得到的细金属丝矫直;另一种方法是用切削、磨削等方法制作。目前常用的电极在线制作方法主要有块反拷加工和线电极电火花磨削(WEDG)两种。

2.4 微细电火花加工系统的电气控制系统

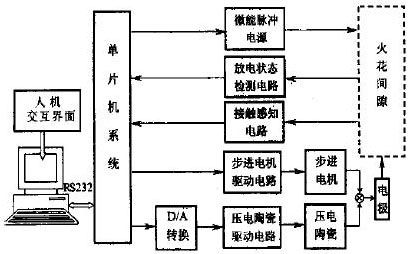

微细电火花加工系统的电气控制部分采用PC机控制下的以单片机为的控制系统,具体包括控制系统、微能RC 脉冲电源、直流电机及步进电机驱动控制电路、放电过程监测电路和接触感知及测量电路,其构成如图2所示。

图2 微细电火花加工系统的电气控制系统构成

单片机作为计算机控制着整个系统的实时操作,其操作的指令来源于上位机的RS - 232 通讯。微能脉冲电源采用了由本文原创的低电压技术,单脉冲火花放电能量由通常的10 - 6~10 - 7 J 降至可达10 - 12 J 数量级,很好地满足了微细电火花加工的需要。放电状态检测电路由分压、采样保持和A/ D 转换等几部分组成。分压电路的作用则是将开路时的高压通过适当比例降低至A/ D 转换器可以转换的范围。A/ D 转换器是将间隙电压的模拟信号转换为计算机可以识别的数字信号,使得计算机可以根据A/ D 转换器读值, 进而决策下一步的执行动作。

3 微细电火花加工系统的加工实验

微细工具电极的极限加工能力是评价微细电火花系统性能的一项重要指标,也是加工相应尺寸微小孔和型腔的前提。以微细轴的加工为例,方法是将工具电极装在主轴上作为工件,采用块反拷或WEDG方法,使其不断减小至要求尺寸。图3 是使用本文研制的微细电火花加工系统加工的微细轴实例的扫描电镜图片,其直径仅为ф4. 5μm[3 ] 。

图3 ф4. 5μm 的微细轴

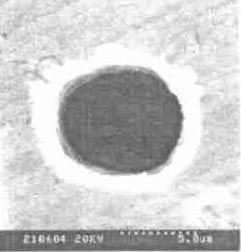

微小孔的尺寸也是评价样机性能的一项非常重要的指标,图4 是本系统加工的微小孔的实例,其直径仅为ф8μm。

图4 ф8μm 的微细孔

这里针对微细电火花加工特点,设计并研制了微细电火花加工系统。该系统主要由横轴布局V型陶瓷结构旋转主轴系统、微伺服进给系统、制作微细工具的反拷系统和电气控制部分等几部分组成。该系统成功地加工出了直径仅为ф4. 5 μm 的微细轴和直径仅为ф8μm 的微小孔。目前已经达到了国内、国际先进的水平。这标志着我国在微细电火花加工系统及应用方面取得了重大进展,很大程度地推动我们国家在微细电火花加工方面研究水平的提高。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。