一、引言:

在高速线材生产中,飞剪控制系统是生产线的重要组成部分,其可靠性直接影响到生产效率及经济效益。本文针对沙钢荣盛高线3#飞剪控制系统在轧制Φ8、Φ10规格高速线材为提高轧制节奏而改变生产工艺后出现的常见问题进行讨论。

二、系统概述:

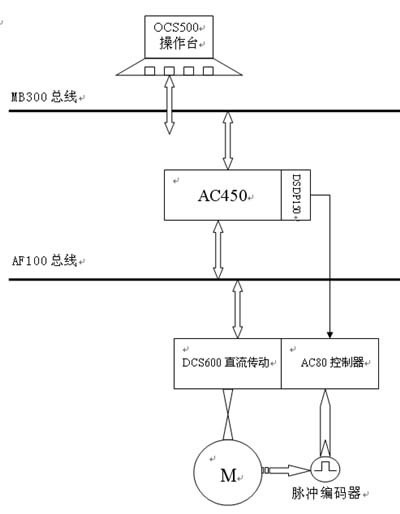

1、系统控制原理

3#飞剪由ABB提供的小型控制器AC80控制,通过一台DCS600直流传动装置实现对飞剪的同步定位、切头切尾、故障剪切等功能。其控制还通过与轧线控制相关总线MB300、AF100与主控台OCS500系统、轧线AC450 PLC实现数据交换,PLC = Programmable Logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。是工业控制的部分。 从而达到远程操作、主控台参数设定、实时提供报警等一系列功能。其控制网络图见图1。

2、飞剪动作概述

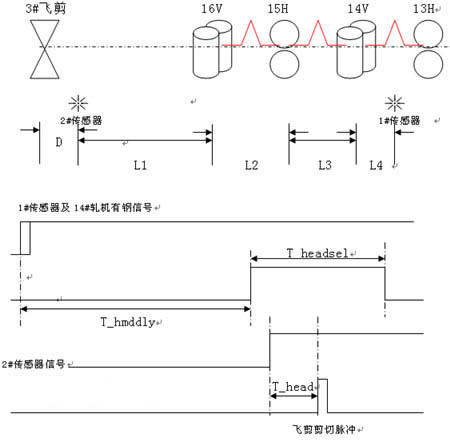

该飞剪由一台西门子214kW的直流电机拖动,其轴编码器把飞剪位置信号传送至传动装置作为反馈,传感器工作原理的分类物理传感器应用的是物理效应,诸如压电效应,磁致不同样式的传感器(16张)伸缩现象,离化、极化、热电、光电、磁电等效应。被测信号量的微小变化都将转换成电信号。化学传感器包括那些以化学吸附、电化学反应等现象为因果关系的传感器,被测信号量的微小变化也将转换成电信号。向传感器提供±15V电源,激磁电路中的晶体振荡器产生400Hz的方波,经过TDA2030功率放大器即产生交流激磁功率电源,通过能源环形变压器T1从静止的初级线圈传递至旋转的次级线圈,得到的交流电源通过轴上的整流滤波电路得到±5V的直流电源,该电源做运算放大器AD822的工作电源;由基准电源AD589与双运放AD822组成的高稳压电源产生±4.5V的精密直流电源,该电源既作为电桥电源,又作为放大器及V/F转换器的工作电源。当1#传感器检测到轧件头部信号或PLC接收到的预精轧14#轧机的咬钢信号后,PLC依照剪切长度及预精轧各轧机出口速度进行头部剪切延时计算、同时依照主控台设定的超前量等计算飞剪速度参考值,并正确向传动装置装载控制字及速度设定值,一旦头部由2#传感器触发后即按所计算的延时动作剪切并借助飞剪剪切传动臂将轧件引入精轧机组。其尾部剪切动作类同于头部控制,主要用于剪切尾部坏料,该功能正常轧制时不用;对于故障切废时则在时间触发动作将轧件引向碎断剪。其控制流程见图2。

3、故障现象

3#飞剪在正常生产过程主要用于切头并导入精轧机,其常见故障表现为提前切头或不切头,一般情况下属于跟踪信号出错或1#、2#传感器信号不佳引起。从故障现象上分析就是轧件在3#剪剪切后遇到某种阻力造成头部弯曲而堆钢。

三、故障原因分析

1、3#飞剪出现的撞头子现象多数是由于飞剪后转辙器不平或飞剪出现钝口及新更换剪刃后间隙未调整到位所至。转辙器包括基本轨、尖轨和转辙机械。当机车车辆要从A股道转入B股道时,操纵转辙机械使尖轨移动位置,尖轨1密贴基本轨1,尖轨2脱离基本轨2,这样就开通了B股道,关闭了A股道,机车车辆进入连接部分沿着导曲线轨过渡到辙叉和护轨单元。这个单元包括固定辙叉心、翼轨及护轨,作用是保护车轮安全通过两股轨线的交叉之处。

T_hmddly=L4/v13+L3/v14+L2/v15+L1/v16

T_head=(D+L_head+l_correction)/v16-t_start

其中T_headsel为一个固定的时间,飞剪触发动作必须在其时间段内方能动作以防止误动作。L_head为主控台设定切头长度,l_correction为补偿长度,t_start为飞剪起动时间。

2、由于3#飞剪出现撞头子现象比较偶然,从现场操作人员反映的情况来看多数为速度不稳定,在故障出现的时候好象3#飞剪的剪切速度比正常剪切时明显要慢,为此主控台也针对这种故障把飞剪的超前量加大,时超前量达到23%左右,但在实际生产过程中仍出现此类故障。

此外电气人员也对飞剪的设定速度和实际速度进行了跟踪比较,同样未能发现有何异常,此间我们还对传动柜速度反馈的相关参数进行了优化并更换了编码器及计数模板,同样收效甚微。编码器以转动时输出脉冲,通过计数设备来知道其位置,当编码器不动或停电时,依靠计数设备的内部记忆来记住位置。这样,当停电后,编码器不能有任何的移动,当来电工作时,编码器输出脉冲过程中,也不能有干扰而丢失脉冲,不然,计数设备记忆的零点就会偏移,而且这种偏移的量是无从知道的,只有错误的生产结果出现后才能知道。

由于3#飞剪这种故障在生产过程中屡次发生,其造成的切废量及由此产生的热停工时间日益增加,已成为制约生产的一大因素,为此工段领导责成对3#飞剪故障进行攻关。

四、问题的发现及解决

3#飞剪在初的生产阶段中从未出现过这种故障,在确认机械设备及电气传动及速度反馈正常的情况下仍出现剪切后堆钢说明问题还在现场某个环节上。经过对前一段时间出现故障的数据记录进行统计,我们发现这种故障都出现在轧制Φ8、Φ12两种规格过程中,这里必须提到的是:我们高线厂为了提高生产节奏及设备运转率对Φ8、Φ12两种规格产品的生产工艺进行了修正,其中预精轧的13#、14#两台机架空过,其相应的活套也取消不用,而3#飞剪的剪切动作及速度设定就与其中的相关信号有着千丝万缕的联系,问题肯定就出在这里。

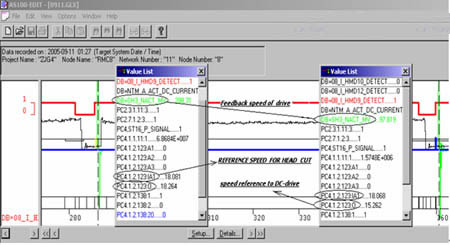

对此我们采用ABB提供的AS100-EDIT应用软件全程对3#飞剪剪切动作的相关信号进行跟踪,终我们在飞剪剪切的故障记录中发现了故障点,在PLC扫描的记录中我们不难发现故障剪切时由PLC发送至传动柜的速度设定值不是我们的头部剪切速度给定值,该速度参照量(线速度)明显在比正常剪切的速度要慢3m/s,如图3中标注示意。

结合对飞剪控制程序的进一步研究我们发现其故障剪切速度实际上是装载了尾部剪切的设定值。为什么头部剪切时反而使用了尾部剪切的速度,其触发头部剪切的两个信号中有一个已丢失了,即14#轧机有钢信号没有,所以正常轧制时只能靠1#传感器的信号来控制,如果恰巧在头部剪切前出现则导致装载尾部剪切设定值。

对症下药则一切水到渠成,通过对飞剪控制程序作一定优化后,我车间再未因1#传感器信号原因而造成飞剪剪切后堆钢,Φ8、Φ12高速线材的生产步入新台阶。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。