数控机床是传统机床技术与现代计算机控制技术、伺服拖动技术及传感技术相结合的现代制造装备。对于数控机床的,可以概括为三个层面的问题:支撑刚度,导向和定位与刚度,如图1所示。本文也将结合KDL1550FH立式车铣复合加工中心和KDW4200FH卧式铣车复合加工中心高速高控制相关研究工作,介绍数控技术对数控机床提升的全面的技术支持。

图1 数控机床的三个层面及支撑技术

1 支撑刚度

刚度问题的实质是受力变型问题,因此可以把刚度问题理解为动态的(惯性负载、重力负载、切削负载)问题。

支撑刚度是机床精密控制的支持基础。传统的机床技术关注床体本身机械设计、材料选择及制造工艺等方面来提高机床的支撑刚度,乃至于机床地基的支撑刚度。的机床研究开始关注于包括结合面加工工艺、装配工艺在内的结合面刚度问题,以及机床在动态激励下的动态刚度问题。支撑刚度对于保证机床的重要性是无容置疑的,KDL1550FH立式车铣复合加工中心和KDW4200FH卧式铣车复合加工中心在设计过程中利用有限元分析工具对机床的主要零部件的刚度进行了静态和动态分析和优化设计。

目前数控系统是可以对某些刚度不足进行补偿的,例如对横梁结构的挠度变型补偿。这种补偿是有前提的。其中主要的前提包括:补偿挠度变形是在已知负载模型的前提下实施的,而不是接触刚度不足或存在间隙,因为后两种情况会导致误差的不确定。因此挠度(刚度)补偿大多是针对机床移动结构件重力引起的变形进行补偿。而对于未知的工件重量引起的动态变形及运动体加减速过程驱动力引起的动态变形,由于建模的复杂性,目前尚未看到有关补偿技术的报道。在KDL1550FH中y轴横梁由于工作头重量造成的挠度变型下垂可以通过对Z轴的补偿,提升。在KDW4200FH中Y轴滑枕伸出,重心外移,导致摆角铣头下垂。数控系统可以对X轴补偿,减少改挠度变型的影响。

对于机床刚度中的振动问题,数控系统可以在驱动层面感知振动的发生,包括通过对伺服驱动的电流的FFT,可以发现振动。在明确振动频率后,可以通过改变运动速度或主轴转速,规避床身的固有频率,实现抑制振动的目的。在KDL1550FH立式车铣复合加工中心机采用了这种技术来判断转台上安装工件的平衡。GDS09数控系统配置的全数字伺服驱动装置直接采集并保存一定时间段的电流信息,并通过总线传输到GDS09数控系统中。GDS09数控系统内置的FFr模块将处理这些数据,并提取出有关负载波动的频率和相位,从而提醒用户在正确的方位进行必要的平衡配重,从而减少振动。

支撑刚度问题属于机床的基础保证。除了传统机械设计与制造技术外,数控技术也可以在一定程度上对刚度不足给予补偿。

2 导向

导向的实质是保证机床直线坐标的“横平竖直”和同转坐标的“真圆”。在传统机床设计及制造技术领域,通过设计、制造、装配基准的一致性,以及平面度、直线度和圆度的基准传递保证导向。在讨论导向问题时,我们通常要排除刚度不足造成的误差。

单坐标导向直接影响加工零件的直线度、平面度和圆度(同转坐标导向)。单坐标的导向误差可以概括为移动部件质心导向轨迹误差与移动部件导向过程中的姿态的误差,如图1所示。理论上,数控系统可以对呵重复的单坐标的导向误差进行补偿,实际工程实践中更多的是由于单坐标导向误差测量和误差分离的难度,仍然更多地是通过加工工艺及装配工艺保障单坐标导向。有关补偿过程鲜有报道。

图2 单坐标导向误差分解示意图

坐标轴间导向垂直度误差以及旋转轴线的位置及姿态误差将直接影响加工零件的形状。导向方向的误差往往易于测量和补偿,而姿态误差较难测量和补偿。光洋GDS09数控系统可以接受测量结果,通过坐标变换矫正各坐标轴的垂直度误差。在GDS09数控系统针对五轴加工的RTCP算法中也支持对旋转轴线的位置及姿态误差的修正和补偿。在KDW4200FH卧式铣车复合加工中心的控制中,为了保证双主轴均能实现端面车削微凹形面加工效果,GDS07系统支持y向滑枕动作时,随y向运动自动对Z向进行微量的补偿,制造出微量的非垂直坐标关系,保证微凹端面的形面加工效果。

温度变化往往会导致机床的导向发生变化。这主要是由于不均匀的温度场导致机床各部分不同程度的热变形引起的。对称的床身设计能够减少热变形引起的部件扭曲变形。良好的冷却散热设计能够改善局部的热变型,使机床变形趋于均衡,更接近整体的“自由膨胀”。GDS09数控系统具有通过光纤总线接入温度传感器的能力,也具有开放的温度变形算法接口。在KDL1550FH立式车铣复合加工中心和KDW4200FH卧式铣车复合加工中心中在温度敏感的易变形部位均预埋了温度传感器,并对整机温度场及变形量进行了测量,将有关温度变形模型内至于数控系统中。上述措施结合整机各热源冷却控制,限度地减少了温度对导向误差的影响。

图3 GDS09的温度补偿系统

导向目前主要由机床设计、制造及装配工艺保证。现代数控技术可以在一定程度上对导向不足进行适当的补偿和修正。

3 定位与刚度

数控系统轨迹插补以及加减速控制对数控机床的有很大的影响。所谓插补,主要是谈及在数控系统内的运算及曲线拟合理论的几何。在目前软件技术的支持下,插补理论计算达到1μm乃至0.1μm以下已经不是困难的事情。问题在于现实的机床要将从10μm向1μm乃至小于1μm努力,将涉及包括机械设计与制造、数控技术、伺服驱动技术、传感测量技术乃至抗干扰技术的系统工程。

对于数控机床的运动而言,引入了电气和刚度的概念是十分重要的,即在数控系统控制和伺服驱动下,机床在运动方向上实现的定位及负载情况下的运动。

3.1 动力匹配是机床高电气与刚度的基础

机床动力匹配是指为机床配置恰当的伺服驱动,包括电机、伺服驱动器的选择以及数控系统的加减速控制策略。如果伺服电机及驱动不能提供足够驱动力,则电气控制和刚度将无从谈起。

在机床完成工艺动作的过程中,伺服电机及驱动主要克服以下几个方面的负载:工艺过程和工艺方法本身需要克服的负载(例如切削力)、运动惯量本身加减速过程需要的驱动力、运动过程需克服摩擦及阻尼。伺服电机及驱动应当结合工作情况考虑其额定转矩(电流)和过载倍数。

驱动能力不是越大越好,这不仅是来自成本的考虑。对于大容量的伺服驱动,在其传感电路分辨率位数一定的情况下,大容量驱动装置的电流控制分辨率将降低,即不容易感知微小的电流变化,将导致电流的控制降低。另一方面,驱动能力冗余太多,将不利于感知过载,不利于机械装备本体的安全。

主动式电源技术对于保证伺服驱动母线电压的稳定,保证伺服驱动稳定地获取电能及制动过程迅速将机械能转化为电能凹馈电网具有很重要的作用,特别是在高速度(频繁起制动)与高要兼顾的情况下。此外,主动电源技术还将避免了传统能耗制动技术带来的发热,在节约能源的同时也减少了机床的热源。

在数控整机动力匹配过程中除了注意每个坐标的动力匹配情况,还需要注意个坐标的动力均衡。由于数控机床是靠数控系统自动摔制各轴联动实现工艺动作,所以联动坐标响应的一致性将对加工型位误差有影响。

3.2 数控系统及伺服驱动带宽提升有助于电气刚度的提升

控制系统的带宽可以理解为控制系统对微小误差的感知能力和调节能力。所谓的微小包括作用时间的短促和作用幅值的微小两层含义。电气刚度正是对负载扰动形成的误差校正能力的重要指标,显而易见的是系统对微小误差响应要足够灵敏才能够达成更精密的控制。

分辨率的提升对于提高控制,包括动态具有重要意义,因为如果系统不能辨识微小的指令和反馈变化,精细的控制将无从谈起。除了分辨率的提升外,所有控制环节的信号采集和运算处理都要尽可能快,这样才有可能提升整体的控制频率,从而实现及时有效的控制,即对感知的误差立即采取校正措施。

对于数控系统而言更主要的问题是支持更高分辨率的指令。以大连光洋GDS09为例,系统程序输入分辨率达到0.00000001mm,0.00000001°或0.00000001”。高的指令及其运算体系位数控高控制提供了基础。

数控系统产生指令的周期(插补周期)对于数控机床也是十分重要的指标。该指标关系到限定(曲线轮廓拟合误差)条件下,可实现的机床运行速度。光洋的GDS09数控系统采用光洋GRTK实时内核技术,保证了数控实时插补周期的软件调度需求。该技术利用的硬件定时,可以实现0.00001”级的实时性能,不需要对Windows本身进行任何修改,用户可以在用户态开发自己的中断服务程序,以及进行端口访问等操作。GRTK提供的调试丁具可以随时监控每一个用户实时任务的运行开销,并依据此数据对整个实时系统的运行周期进行优化,从而使数控系统实现特定硬件平台上的实时性能。

图4 GRTK技术原理示意

光洋发明的GLINK技术保证数控系统与伺服驱动间指令与反馈信息的及时交互。GLINK总线技术是一种支持实时运动控制和逻辑控制的现场总线网络。该技术采用100Mbps以太网物理层,开发具有严格实时性的数据链路层和应用层协议,满足了数控系统与伺服间数据高速实时同步传输的时序要求。GLINK协议采用主从模式,支持双环网、线性网络拓扑结构,支持多32设备(伺服驱动装置、PLC模块、温度采集补偿模块等)。GUNK支持周期性集总帧方式通讯,单周期传输时间33its,有力地支持高速高数控系统必须的高频度周期性控制(数控系统需要控制周期小于500μs,达到125μs)。GLINK的延时测量机制以及主从时钟传递机制,保证设备间指令同步误差小于0.2μs,严格保证了各伺服执行的同步性,提高了数控系统运动控制的。GLINK具有多次重发容错机制和CRC机制,具有高可靠性。GLINK还支持CANOpen,ModBus等其它现场总线协议的透明传输。GLINK技术极大地简化了数控系统硬件体系结构,提高了数控系统与伺服问通讯带宽,为高速高运动控制提供了实时通讯技术支撑。

对于高的指令的执行而言需要高的反馈技术支持。具备了上述条件,伺服驱动系统才可能比较高的指令与高的反馈之差,才有条件实现高的控制。正弦信号是许多位置传感器一种典型输出信号,广泛应用于激光、光栅尺、编码器等各种长度和角度测量等测控技术领域。此类传感器及其信号处理装置及时将直线运动和旋转运动信息反馈到伺服驱动装置。反馈分辨率越高,即意味着运动控制系统可以察觉更细微的动作。并快速而地反馈这些细微的动作是实现运动的前提。目前,西门子驱动装置611U自带2048倍细分,FANUC的仅系列电机内置细分装置编码器,细分后400ppr。大连光洋GDS09采用位置(角度)传感器正余弦信号4096倍细分技术。对于2048正余弦信号的编码器,经过4096细分可以达到8384512ppr,即0.15”。对于20线/毫米的光栅尺正余弦信号,经过4096细分,分辨率可以达到0.01μm。反馈技术的提升直接提离了低速的速度分辨率,拓展了伺服的调速范围(100000:1),使整个机床低速运行更加趋于平稳。

图5 光洋开发的4096倍细分器信号连接示意

传感器细分带来的延迟是值得注意的技术环节,因为细分后的位置信息将直接用于电角度测量、速度控制和位置控制。极短的延时是细分技术在运动控制中应用于测鼍中应用的重要区别。光洋的4096细分技术全部采用硬件运算,运算延时小于200ns,使传感环节的带宽远大于包括数控系统和伺服驱动装置的控制带宽,完全可以满足运动控制的需要。

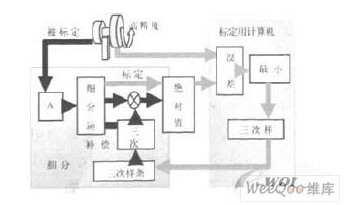

编码器还可以通过标定及误差补偿技术进一步提升。补偿过程如下:对于多次测每数据首先进行二乘法处理,将测量随机误差部分去除。此后对于得到的曲线仅抽取有限的特征点,进行三次样条拟合。将三次样条参数固化在于编码器对应的细分器硬件中。在编码器进行细分运算的同时,读取这些参数,在线进行三次样条的差值,求得误差,加载到细分运算的结果中。整个流程如下图所示。

图6 角度(位置)传感器标定及误差补偿

在支撑及传动元件(包括导轨、轴承和丝杠等)匹配的情况下,传感器误差补偿补偿技术也能使机床定位控制得到提升。

驱动器电流环控制是精密伺服驱动控制的控制环节,这个环节的控制分辨率对于精密的伺服驱动也十分重要。为提高电流环的指标,传感器至关重要,光洋的GDS系列模块化伺服驱动采用瑞士LEM公司的闭环电流型传感器,具有频带宽、总体良好、响应时问短、温度漂移低、线性度、插入损耗小等优点。GDS系列模块化伺服驱动采用TI公司的16位高,高带宽的A/D转换器作为模数转换器件,保证了电流环的。GDS系列模块化伺服驱动采用32位DSP(TMS320F2812)作为伺服控制嵌入式硬件平台的处理元件。TMS320F2812高性能的数字信号处理器(DSP),采用低功耗设计,系统时钟频率高达150MHz。内部包含32x32位的硬件乘法器,改进的哈佛架构,独立的程序和数据访问总线,统一的内存寻址模式,可支持4Mxl6位的存储窄间,并集成两个电机控制专用外设(Event Managers,EVA,EVB),以简化控制系统的硬件结构,减弱或消除数字量化误差导致的影响。在实际系统中,由于16位定点格式的量化误差较大,易导致数值计算中的伪瞬态和振铃现象,从而引起系统振动和噪音。并且,随着系统采样频率的提高,16位字长的限制也会导致系统过程中有关变量、系数等的分辨率降低,从而恶化系统控制性能。而采用32位定点格式时,就可显著减弱或消除这些现象,允许采用更高的采样频率,从而提高系统的带宽,以获得更佳的系统控制性能。

3.3 双驱控制技术为高数控机床设计拓展了空间

近年来在高速精密机床设计技术中“重心驱动”的概念被提出,即驱动力作用于运动物体的重心,限度地避免旋转力矩带来的阻尼不对称引起的振动,被认为是提高加工,抑制震动的有效方法。尽管重心驱动的优越性已经被广泛的认可,但实际数控机床的设计过程中由于结构局限性,往往很难保证驱动力能够直接作用于重心。这种情况下,双侧同步驱动就成为现实的机床结构设计方案。在传统装备中,由于数控技术的成熟度和实施成本,双驱仅被应用于少数龙门框架结构的重型数控装备。目前随着数控技术的进步,采用双驰技术实现重心驱动已经成为国际上高速、精密数控机床上的典型方案。大连光洋科技工程有限公司的总线开放式数控系统GDS09实现了双驱技术,并在大连科德数控有限公司卧式复合加工中心KDW4200FH、立式复合加工中心KDL1550FH上的验证,取得了良好的应用效果。在双驱控制下,KDW4200FH的X轴舣向定位达到0.0052mm,单向重复定位达到0.00266mm,反向间隙0.00103mm。

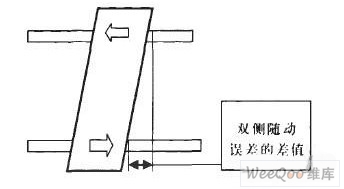

如果把双驱连接考虑为线性的弹性体,扰动将与双侧的位置误差之差成线性关系,如图7所示。

图7 双驱扰动与双侧随动误差有关

E1,E2分别为双侧位置环的随动误差,Ksd为双驱工作台的弹性系数,则扰动转矩可以被理解为作用于电流环的前馈,如图8所示。该前馈就是双驱增益提升,随动误差减少,振动得以抑制的根本原因。

图8 双驱等效前馈速度环模型

3.4 抗干扰技术对数控机床提升的贡献

严重的干扰作为导致数控机床不可靠的重要原因已经被广泛认同。实际干扰也是影响加工,特别是表面质量的重要原因。

被广泛认知的是模拟量传输及量化过程比数字量更容易受到干扰的影响。这也是数控系统及伺服驱动装置,包括期间的通讯系统走向全数字化的重要原因。

控制过程中必然存在来自传感环节的模拟量输入和实施控制作用的模拟量输出,GDS09系列数控系统严谨的电源技术及模拟信号处理技术包括滤波技术都有利于提升系统精细地控制效果。

对于数字量传输和处理环节同样需要通过包括CRC校验技术,保证数据的正确性,在并发滨写时序处理上保证安全的互锁机制,避免“脏数据”。在伺服的数字运算环节会对反馈数据进行必要的数字率波处理,对指令也采取监控及可选择的平滑处理过程。实践证明上述措施均有利于机床的精密加工。

此外,应该重视软件本身造成的“干扰”。软件的干扰包括由于各种余数处理措施的不到位造成的“奇异”数据,以及软件数据交互时序不够严格造成的周期波动。特别是基于软件实时内核与硬件交互过程中的时间抖动将对速度平稳性产生影响。上述因素在曲面加工中影响尤其明显。上述因素均在GDS09系统的软硬件设计中给予充分的考虑。

4 小结

数控机床的提升是涉及机械设计与制造、数控技术、传感技术、驱动技术、自动控制技术的系统工程。大连科德数控有限公司通过与大连光洋科技工程有限公司的密切合作,形成从数控系统、伺服驱动及电机、直驱关键功能部件和数控机床整机完整的技术链条和产业链条。在大连科德数控有限公司研制的KDL1550FH立式车铣复合加工中心和KDW4200FH卧式铣车复合加工中心上综合应用了包括直驱技术、双驱技术、提升系统带宽的综合控制技术以及各种补偿技术。在上述工作的基础上,针对影响和刚度各个技术环节从机械设计和电气控制等方面进行了全面的测试、分析和改进,从系统工程的角度对各个技术环节进行了改进和提升,从而实现了整机6μm/1000mm定位的优良表现,使我国自主知识产权的复合加工中心步入高速精密机床之列,同时也为其他数控机床的提升技术提供了宝贵经验。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。