在从汽车的气候环境控制到工业用的剂量泵以及舞台灯光控制等各种应用中,都选用步进电机作为动态置位解决方案。步进电机之所以能够进入主流应用,得益于其性能好、体积小以及成本低。

随着电机及其应用的演进,需要用来驱动电机的驱动电路也在得到不断的演进。特别是,汽车电子设计师实现了分布式的处理策略,其中,他们向电机的周边电路注入了日益增加的智能。这种控制方案自身也在渗入更多的通用领域,使得典型的电机/驱动组合更类似于一个机电分系统,而不再仅仅是一个简单的执行器。

如今,设计师在构建一个步进电机驱动电路的架构时有3个基本选择。传统的方案是采用一个通用的微处理器或DSP,配之于模拟驱动电路和基于传感器的反馈回路。但是,日益增加的成本、上市时间和复杂度等方面的压力,使得工程师正在转入使用专为电机控制设计的应用特定产品(ASSP)。这样的方案本身有两类:即单芯片或双芯片解决方案。

尽管传统的微处理器方案正在逐步被ASSP所取代,为了理解这类设计中的典型的设计约束和需求,首先还是应该了解一下这类方案的基础架构。这种情况中,其程序代码通常存在闪存中的内核控制器提供一个PWM信号来驱动电机绕组。模拟电路对该信号进行放大来驱动功率级,而功率级则驱动电机绕组。

为了计算出正确的PWM输出,微控制器需要从外部获取所需的大量信息。特别是,它需要对电机定位进行反馈。该功能通常由一个霍尔传感器来实现,该传感器不仅提供定位信息,还传感电机转子的停顿和死锁(阻塞)。在非常简单的情况下,可以使用一个简单的端环路定位开关来代替霍尔传感器。另外一种方法是使用光学位置编码,或者是使用一个安装在电机轴上的阻性电位器。

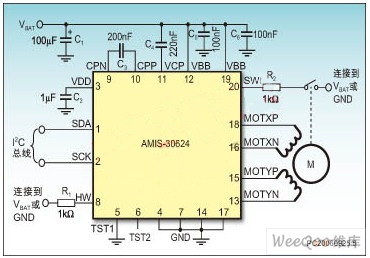

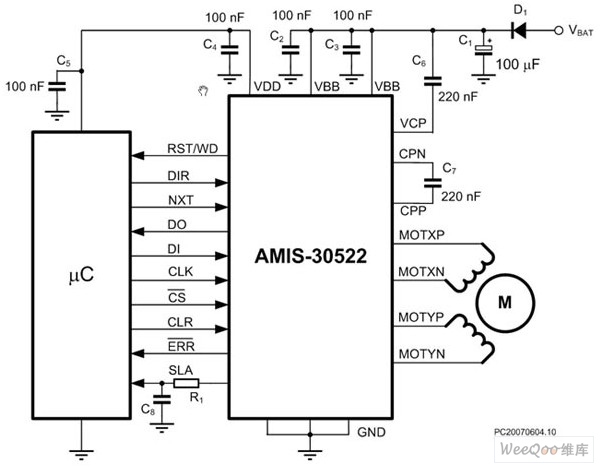

除了定位数据外,控制器还需要有关电机电流方面的信息。这一信息是经过一个与电机驱动器相串联的一只电阻传感出来的,提取出来的数据经过QDC变换后作为控制器自身的输入。ASSP方案将绝大部分上述功能集成到了一个或两个器件中,在处理过程中用的是无传感控制方案。像AMIS-30*(图1)这类的控制器/驱动器一体的解决方案,提供了的集成度,它将控制器、速度、位置电流、故障诊断和功率级全部集成到一个芯片中。尽管这样的全集成解决方案提供了的系统体积和的建构成本,但为了其他功能,许多工程师还是喜欢选其作为中间级,而将内核控制器保留在一个像AMIS-30522(图2)这样的智能驱动器芯片上。

图1:集控制器和驱动器于一体的解决方案。

图2:将内核控制器保留在AMIS-3052这类的智能驱动器芯片上。

采用这种双芯片方案的动机是两方面的。其一是,某些应用需要比单芯片所能提供的更大的驱动电流。不过更多的情况是,设计师选用双芯片解决方案的原因是为了更大可能地发挥其现有IP的价值。他们或许已经利用更喜欢使用的标准微控制器或DSP,开发出了的专用软件。这是非常自然的事情,他们希望复用或者改善已有的资源。

上述的智能集成电机驱动芯片是为下类用户设计的。应用中只需微控制器提供一个下一步微步进指令作为输入,并提供电机绕组所需的PWM信号。BOM清单大大地减少了,微控制器的载荷也减到了,甚至利用一个微控制器都可以控制多个电机。

采用一片上述的集成驱动器可以根据具体需要,使主控制器功能变得非常简单或非常复杂。驱动器可以直接实现微步进,减小了噪音和因谐振产生的步进损耗,同时改进了低速时的力矩。由于集成了电流转换表并整合了一个用于可靠的电流控制的专用PWM算法,进而使处理负荷从主控制器上进一步卸载。

通过I/O和一个简单的SPI连接,可以对许多参数进行控制,包括电流幅度,步进模式,PWM频率,EMC斜率控制,以及睡眠模式。该驱动器还可以用来为控制器提供(也是通过SPI)所需要的有关速度、位置、绕组电流以及像开路、短路或过热这类的故障诊断相关的所有信息。但就像已经看到的一样,进一步集成是可能的。例如在AMIS-30*中,集成了智能驱动器的所有功能,其中还加入了一个可编程的状态机,该状态机将目标位置转换成按规定的加速度,速度或减速到达某位置所需的(微)步进序列。目标位置和其他信息有远程主机下达,通过I2C或LIN.这类的总线接口进行通信。这样的架构由一个特殊的优点,即能够很好地按比例调节多个轴向的运动:硬件和软件可以按模块方式扩展,而总线通信本来就可以升级。

为了进一步简化硬件设计,利用集成控制器能够大大简化电机控制算法的开发和实现。实际上,这通常归功于运行了一个返回所需参数设置的描述算法。

上面研究了如何按照一个定义的序列来不失步地驱动电机,通常由用来确定所需电机电流的系统要求来确定力矩和速度。下一步就需要考虑电机的动态问题。其中值得注意的是谐振频率或需要禁止的频率。在加速和减速过程中都必须尽快地穿越该频率。在AMIS-30*中,允许将速度配置为“”和“正常”速度,还可以配置加速和减速时间,从而使电机实现正确的运动轨迹。所有相关的参数一旦被计算出来,就会通过I2C总线发送到器件。这些参数可以被反复迭代训练,以证明其可靠性,在作为操作数据烧写到非易失性存储器(NVM)中。

除了减少BOM清单并简化设计外,用于步进电机的ASSP方案还能够实现比较复杂的控制策略和更贴合应用需求的设计。实现这一目标的两项关键技术就是无传感延迟检测和动态力矩调节。

步进电机通常用在开环系统中。尽管根据定义可以说这类系统既简单又稳定,但它有一个缺点,就是缺乏位置反馈。如果电机被锁住了,这将是危险的,因为驱动器/定位器认为电机还在运转,因此将继续驱动绕组。这将产生噪声,更重要的是,这将切断了电机的实际位置和定位器中所存信息之间的关联。

不过,AMIS 30522和AMIS-30*这类器件通过回传电机绕组通过电机内的磁场时所产生的EMF(BEMF)信号,可以检测电机的死锁。BEMF的检测原理是,就像磁场中的载流导体将会受到一个作用力(引起导体运动),这样的导体通过一个磁场时将有产生一个EMF抗力。EMF力的大小与电机的速度呈线性关系。为重要的依据是,当电机锁住时,该值将为零。

与绝大多数特征和功能的实现一样,具体的实现取决于所选的驱动器架构。当选用像AMIS-30522这样的智能驱动器时,可以从一个外部引脚上得到BEMF电压,然后将其送回微控制器。而集成度的器件,像AMIS-30*,在内部嵌有检测电路,只需通过一个简单的I2C指令来设定检测门限电平。

该BEMF还可以用来实现动态力矩调节,这样潜在地意味着可以减小电机的体积和成本,还改进了能量效率。

BENF是电机速度的时变函数。绕组中BEMF电压和电流的相位差受电机轴上的机械负载大小的影响:负载增加时,相位差也增大。因此,如果总在相同的时间采样的话,采出来的BEMF电平将随着负载的增加而减小,这种现象就是众所周知的负载角(功角)。

在AMIS-30522上,可以从一个外部引脚上观察负载角的变化。增加机械负载时-反映出来的是电压降低-可以通过选择一个大电流来补偿,终使电机的力矩增加。这样的动态调节技术意味着设计师不再需要在一开始时就根据所预期的峰值负载来考虑系统在“坏情况”下应具备的马力。而是可以选用小一些的,因而也比较便宜的电机。

集成电机控制ASSP减轻了步进电机系统的设计任务-强化了目前的趋势,即利用这样的电机来执行日益增多的各种不同应用。除了减少了BOM清单,简化了设计,缩短了上市时间,还使得工程师可以将主要精力放在增值设计上,而不是放在如何实现低级的控制上,另外,还可以实现更复杂的控制策略,同时还丰富了功能集。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。