近年来,为了节省能源并降低CO2排放,消费者开始热衷于替代燃料汽车,因而混合动力汽车(HEV)日益受到青睐。与依靠汽油的传统内燃机相比,电动马达具有更高的能效,并且可以大幅降低排放。电池是HEV的所在,但由于可靠性、安全性、重量和成本方面的原因,电池也是阻碍HEV发展的拦路虎。

为了克服这些障碍,必须采用电池监控系统,使电池能长时间安全地工作。由于工作电压很高,因此需要隔离技术。

在许多HEV中,电池组电压可能高达400V,因此电池监控系统(BMS)设计面临多项重大挑战。为了向马达传输足够多的功率,如此高的电压是必需的,但它会影响从电池单元到微控制器的充电状态(SOC)电流和电压信号的传输;微控制器负责处理来自所有电池的信息,确保电池组安全工作。为了解决这一问题, BMS采用电流隔离技术将高压电池数据传输到汽车其它位置的低压电子器件。对于HEV,诸如光耦合器之类的传统隔离解决方案并不理想,因为其性能会随着时间而下降,这种退化效应在环境温度非常高的汽车应用中尤其显著。另外,光耦合器也没有足够的带宽来处理电池监控IC与BMS微控制器之间通常使用的高速串行外设接口(SPI)。

近年来,为了节省能源并降低CO2排放,消费者开始热衷于替代燃料汽车,因而混合动力汽车(HEV)日益受到青睐。与依靠汽油的传统内燃机相比,电动马达具有更高的能效,并且可以大幅降低排放。电池是HEV的所在,但由于可靠性、安全性、重量和成本方面的原因,电池也是阻碍HEV发展的拦路虎。

为了克服这些障碍,必须采用电池监控系统,使电池能长时间安全地工作。由于工作电压很高,因此需要隔离技术。

在许多HEV中,电池组电压可能高达400V,因此电池监控系统(BMS)设计面临多项重大挑战。为了向马达传输足够多的功率,如此高的电压是必需的,但它会影响从电池单元到微控制器的充电状态(SOC)电流和电压信号的传输;微控制器负责处理来自所有电池的信息,确保电池组安全工作。为了解决这一问题, BMS采用电流隔离技术将高压电池数据传输到汽车其它位置的低压电子器件。对于HEV,诸如光耦合器之类的传统隔离解决方案并不理想,因为其性能会随着时间而下降,这种退化效应在环境温度非常高的汽车应用中尤其显著。另外,光耦合器也没有足够的带宽来处理电池监控IC与BMS微控制器之间通常使用的高速串行外设接口(SPI)。

除了HEV BMS的信号隔离之外,另一项重大挑战是实现电源隔离。需要使用硬件保护系统在电池端提供隔离电源,这样隔离器就能将过压等安全信息传递至微控制器,从而在发生硬件故障时适当地关断系统。安全信息必须是不间断的,即使发生电池没电而无法为电池监控IC供电这样的硬件错误也不会受到干扰。

集成isoPower的新型iCoupler数字隔离器利用片上变压器提供信号和电源隔离。磁耦合支持跨越隔离栅实现信号传输,而且iCoupler器件的功耗比光耦合器低得多。多通道和数字接口集成使其非常易于使用,同时器件数量和电路板面积也得以减少。基于磁耦合的器件性能不存在减损机制,几乎不随时间和温度而变化。

集成isoPower的iCoupler技术

iCoupler器件中使用的微变压器是构建于CMOS衬底之上的堆叠绕组,采用标准半导体工艺制造而成。夹在微变压器上下线圈之间的聚酰亚胺膜在晶圆层沉积,提供严格控制的厚度和高结构质量。聚酰亚胺膜硬化后,其电介质击穿强度超过400V/μm。当线圈之间的聚酰亚胺层总厚度为20μm时,器件可以耐受8kV以上的瞬时交流电压。由于沉积而成的聚酰亚胺膜没有空隙,不会发生电晕放电现象,因此iCoupler器件也具有良好的老化特性,非常适合在连续的交流或直流电压下工作。

聚酰亚胺还具有非常高的热稳定性,失重温度超过500°C,玻璃化转变温度约为260°C。

跨越隔离栅实现逻辑信号传输的方法是在源边进行适当的编码,然后在副边进行解码,以恢复输入逻辑信号。具体而言是越过变压器传输约1ns的短脉冲,两个连续短脉冲表示前沿,一个短脉冲表示下降沿。副边的不可再触发单稳态电路产生检测脉冲。如果检测到两个脉冲,则将输出设为HIGH(高)。

如果只检测到一个脉冲,则将输出设为LOW(低)。

为了跨越隔离栅传输功率,这些微变压器以谐振频率反复开关,从而实现高效率能量传递。能量调节则通过低频PWM反馈信号实现,该信号控制高频谐振动作保持接通的占空比。变压器开关和用于整流的肖特基二极管均在片上实现。

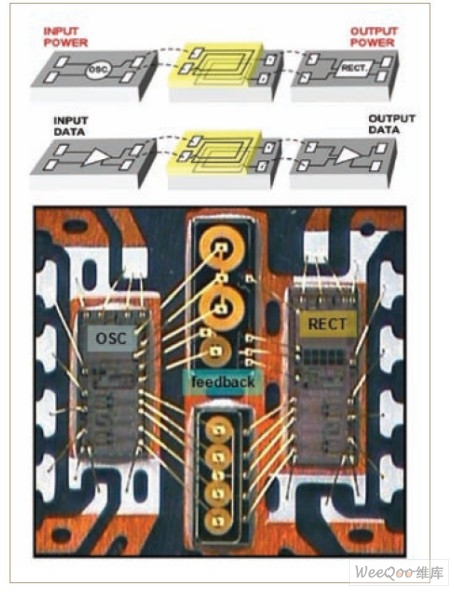

图1显示一个完全集成DC/DC转换器的四通道隔离器实例,它采用16引脚SOIC封装。左边的芯片具备高压CMOS开关,右边的芯片则具备整流二极管和转换器控制器。两个交叉耦合开关与变压器共同构成振荡电路,肖特基二极管用于快速高效整流。变压器芯片位于中间。本实例将变压器分散在不同的芯片上,但原则上可以将这些变压器放在开关或肖特基二极管所在的同一芯片上。在上方变压器芯片中,两个较大变压器是电源变压器,小变压器则用于传输反馈PWM信号。下方变压器芯片含有该四通道隔离器所用的四个附加微变压器。左右芯片还含有该四通道隔离器的编码和解码电路。

图1. 集成isoPower的iCoupler技术 。

完全集成的半桥栅极驱动器、隔离模拟/数字转换器(ADC)和隔离收发器也是HEV隔离所需要的,可以采用类似方式实现。信号和电源隔离所提供的功能集成可以大大降低HEV应用隔离系统的复杂度和总成本,并缩小整体尺寸。

HEV电池监控系统的隔离

HEV利用电池驱动电动马达,与电池相关的成本、重量和安全问题是影响HEV发展的一大障碍。监控各个电池的充电状态(SOC)和运行状态(SOH)具有极其重要的意义。电池监控系统(BMS)对于确保电池组安全工作并尽可能延长使用时间至关重要。

图2显示HEV BMS的一个实例。AD7280等电池.IC监控电池组的SOC,并通过SPI接口与控制器通信。SPI接口通过一个集成500mW隔离DC/DC转换器的四通道隔离器ADuM5401实现隔离。除电池.IC外,通常还会使用一个冗余硬件保护系统,确保电池电压在安全工作范围内。发生硬件错误时,硬件保护系统能够通过一个双通道隔离器ADuM1201与微控制器通信,并适当关断相关系统组件。如果电池.IC需要5个以上的隔离通道,可以使用ADuM130x和ADuM140x等通道数更高的器件。这里,IsoPower发挥着重要作用,因为我们需要确保系统保护充分到位,即使电池没电时也能提供保护。

500mW隔离电源可以用来为硬件保护IC和电池端的隔离器供电。如果电池端电极未提供为电池.IC内部的ADC供电的内部调节器,该隔离电源还可以为ADC供电。

图2. HEV BMS的隔离实现方案 。

如果需要多个电池.IC,可以为每个电池组实施专用隔离,特别是当各电池组有其自己的模块时。另一种解决方案是利用AD7280等电池.IC的菊花链功能,这样无需隔离便可将SPI命令经由多个电池.IC传递出去。只有底部电池组.IC需要通过隔离接口与BMS控制器通信。

BMS控制器还需要通过汽车主CAN总线与其它系统控制器通信。ADuM1201或ADuM5201可以用来提供BMS控制器与CAN收发器之间的隔离。ADuM5201还有一个优势,可以从BMS控制器向CAN收发器提供隔离电源。

HEV马达驱动的隔离

当然,HEV重要的部件是电动马达,正是它提高了某些驾驶条件下的效率,从而优于内燃机。电动马达的隔离需求与工业电机驱动的情况非常相似。不过,电动马达有一些特殊要求。

用来驱动HEV电动马达的逆变器必须更为紧凑,重量更轻,具有高效率,并且高度可靠。此外,它还必须能在高温下工作。

在HEV的马达驱动系统中,主要有两部分电路需要隔离。一是桥式逆变器的IGBT栅极驱动,二是马达相位电流检测。相位电流检测提供IGBT器件保护和线性电流反馈信息,以便控制器维持闭环电流控制。通常使用串联分流电阻和逆变器输出端的高ADC来检测相位电流。为电流检测ADC和栅极驱动电路提供偏置需要隔离电源,并且各相需要单独的电源。使用iCoupler器件可以大大简化交流马达驱动的复杂信号和电源隔离需求。

图3显示一个低功率马达驱动的实例。ADuM5230是集成200mW高端15V电源的半桥栅极驱动器,它为高端和低端IGBT各提供一个隔离的15V栅极驱动输出。低端隔离保护控制器,以免来自大IGBT开关的感应开关瞬变损坏控制器。通过集成DC/DC转换器产生的15V高端电源为驱动大IGBT的缓冲电路供电,它也可以配合齐纳二极管使用,产生3V至5V低压电源,为AD7401等电流检测ADC供电。

AD7401是一款隔离的二阶Σ-Δ调制器,用于将模拟输入转换为高速单比特数据流,以便直接与控制器接口。它接收来自控制器的时钟信号,同时将时控数据流送回控制器。如果没有集成ADC,则需要多个光耦合器,而慢速光耦合器一般并不适合传输如此高速的数据流。高端栅极驱动器和电流检测ADC的地均以可迅速切换的逆变器输出为参考。具有高共模瞬变抑制性能的iCoupler隔离对于保持高端开关和电流检测的数据完整性非常重要。

图3中的红色虚线显示隔离栅的位置;蓝框中的电路器件可以复制,用于其它相位的桥式逆变器。逆变器输出需要彼此隔离,可以使用多个半桥栅极驱动器来实现这一点。每个半桥栅极驱动器产生自己的栅极驱动信号和高端电源。

为实现紧凑的设计,HEV通常使用智能电源模块。图4显示利用智能栅极驱动模块的HEV马达驱动系统实现方案。六个栅极驱动信号一般通过逻辑隔离器隔离,并且向一个栅极驱动模块提供输入,该驱动模块为高端IGBT器件提供电平转换或隔离。

逻辑隔离有利于控制器与直流链路地之间的通信,例如将直流链路电压或电流检测信息传递至控制器。

图3. 使用隔离半桥栅极驱动器的HEV马达驱动实现方案 。

与ADuM5401相似,ADuM5400也是一款集成DC/DC转换器的四通道隔离器,可提供500mW的隔离电源。它将6个栅极驱动信号中的4个与控制器隔离。另一个四通道隔离器ADuM1401为其余2个栅极驱动信号提供隔离。未使用的两个隔离通道可以用于控制器与非隔离ADC(例如用于检测HVDC电压)之间的串行通信。ADuM5400提供的500mW隔离电源可以用来为任何以低端地为参考的逻辑电路供电,例如用于电压检测的ADuM1401输出端。

图4. 使用隔离栅极驱动模块的HEV马达驱动实现方案 。

结论

总而言之,iCoupler技术可以为HEV BMS和电动马达驱动系统提供稳定的隔离解决方案。与其它隔离解决方案相比,它消除了许多限制。它在单个封装中提供完整的隔离解决方案,从而能显著降低器件数量和系统成本,简化系统设计,并且缩短递增的设计时间。iCoupler技术使HEV效率更高、更为紧凑、重量更轻、更加可靠。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。