1 应用智能型功率模块势在必行

功率模块有助于大功率应用实现可靠的集成化系统布局。智能型功率模块将分立功率半导体器件和驱动器集成到一个封装中,能够减少在设计上花费的时间和精力,保证其电器产品拥有可靠的功率电子部件。这种集成能够缩短产品上市时间。

在电力电子技术中,开关电源占有重要地位,而现代电力电子技术的繁荣与开关电源(特别是高频开关电源)的发展紧密联系在一起,高频化是现代电力电子技术焦点之一。但现代高频开关电源应用空间迅速扩展,都开始将注意力转向以高频变换为代表的现代电力电子技术,许多新的应用领域中其热点也陆续发展并选中高频开关电源(DC/AC)。

在消费电器和一般工业应用的低功率电机驱动领域中,采用转模(transfer-molded)封装的智能功率模块是目前的发展趋势。

在上述这些应用领域中很重要的是要求高可靠的高频大功率的开关电源。根据现代电力电子技术关于高频电源电路应集成化、智能化及模块化的又一特点,纵观目前市场,应用智能型功率模块是势在必行。

如今智能功率模块涵盖0.05kW至7kW的功率范围,具有紧凑性、功能性、可靠性以及成本效益。通过使用铜直接键合(DBC)基底的转模封装,不仅能够提高功率密度,并且在单一封装中便可实现三相逆变器、SRM驱动器和功率因数校正等各种电路拓扑。本文将从智能功率模块的技术(IBGT技术)及其应用作分析介绍。

2 智能功率模块的技术

2.1新的IBGT技术

功率模块系列集成了新的IBGT技术,达到了产品的额定值和工业标准要求的特性,开关性能和应用强韧性十分优异。因为模块化系统特性,如DBC衬底、塑封设计、芯片布线和凝胶涂料,该解决方案在任何环境下都有的性能表现。

由于IGBT技术的进步,智能功率模块(SPM)系列一直不断地经历着升级。随着亚微米设计规则的引入,不仅芯片尺寸减小的速度加快,同时电流密度大幅度地增加。一代的IGBT芯片实现了关断损耗和导通压降之间更好的性能平衡关系,同时确保拥有足够的SOA。图1表示IGBT技术方面的改进。显然,V5 IGBT具有出色的器件性能,关断损耗与导通压降均小,从而可以在更小的封装中增大功率容量。

图1 IGBT技术方面的改进

低功耗运作常常需要更快的开关速度,这造成了恢复电流的增加和dv/dt的升高,会带来较大的电磁干扰(EMI)、高浪涌电压和电机泄漏电流。在SPM系列中,已经考虑了EMI问题,并优化了栅极驱动的设计,牺牲高开关速度以控制集成IGBT的开关速度。正是由于IGBT具有低导通压降,能够保持总体功耗不变,同时实现低EMI特性。此外,为了获得更佳的ESD保护,在栅极和发射极之间使用了具有足够的箝位电压的多个背靠背二极管。使用集成式保护二极管,智能功率模块都达到工业标准ESD电平。

2.2关于智能功率模块的驱动器IC

由于成本效益的原因,高压IC (HVIC)和低压IC (LVIC)设计具有的必要功能,特别适合于消费电器的逆变器驱动。在设计方面的考虑:包括借助精细工艺技术减小芯片尺寸;由3V馈入微控制器直接驱动有效的“高电平”接口;低功耗;更高的抗噪声能力;抗温度变化的更好稳定性等等。

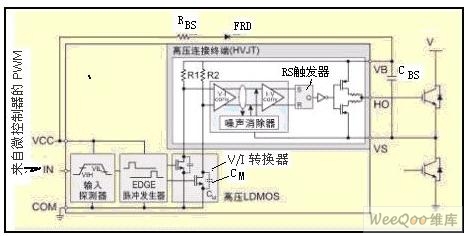

HVIC的一个特性是内置高电平偏移功能,如图2所示. 能够将来自微控制器的PWM输入直接转换至高边功率器件。此外,使用外部充电反向电容CBS,可以采用单一控制电源VB驱动智能功率模块。

图2 高边驱动器配置

另一方面,HVIC对于外部噪声敏感,因为其信号是通过脉冲信号和SR锁存器进行转换的。对于这种脉冲驱动HVIC,高dv/dt开关驱动IGBT是危险的开关类型。假设从漏极看LDMOS寄生电容是CM,高边IGBT的导通dv/dt是dVS/dt,CM必须采用大电流充电,才能使LDMOS漏极电压跟随快速变化的VB电压,该电压通过自举电容CBS与VS耦合。大充电电流在R1和R2上引起过大的压降,从而误触发SR锁存器。

为了克服噪声敏感性,开发了具有独特拓扑的噪声消除器,如图2所示。V/I转换器将电平变换器的输出转换成电流信息。对于具有高dv/dt的共模噪声,V/I转换器会给出相同的输出。但是,对于正常运作,V/I转换器输出是互不相同的,因为两个LDMOS中只有一个工作于正常的电平转换器运作状态。这样可以方便地确定V/I转换器的输出是否是由于噪声引起。一旦噪声消除器识别出有共模噪声侵入,它便吸收V/I转换器的电流输出。然后,V/I转换器重建电压信号.这个信号来自V/I转换器的电流输出,在VB和VS电源轨之间摆动。,经放大的信号送到SR锁存器。

V/I和I/V转换的另一个优点是允许负VS电压不再受电路的阈值电压支配。由于其独特的拓扑,HVIC展示了出色的噪声免疫能力,能够耐受高达50V/ns的高dv/dt噪声,并且扩展负电压运作范围,在VB=15V左右达到VS=-10V。

LVIC负责所有的保护功能及其向微控制器的反馈。它的保护电路检测控制电源电压、LVIC温度以及带外部并联电阻的IGBT集电极电流,并在错误状态中断IGBT的操作。有关的保护应该不受温度和电源电压的影响。

而错误信号是用于通知系统控制器保护功能是否已经激活。错误信号输出是低电平有效的集电极开路配置。它一般通过上拉电阻被拉升至3.3V到15V。当错误发生时,错误线拉低,低边IGBT的所有栅极被中断。如果错误是过电流引起的,输出则出现一个脉冲,然后自动复位。的低信号持续时间取决于它的应用,例如,对于家电几毫秒,但是在工业应用中低信号持续时间为(1~2)倍的IGBT开关频率。

具有新IBGT技术智能功率模块的举例见图3所示。

图3 具有新IBGT技术智能功率模块图

这个系统由一个功率板和一个控制板组成,两块板通过一个6线接口相连,确保电源与信号之间噪声的干扰很低.功率板直接使用市电电源(因为板上装有倍压器,可以连接120V或220V市电)或使用外部直流电源,低压辅助电源也安装在功率板上,配合额定电压高于50VDC的应用工作。

而带输入整流半桥选件的三相逆变器,更低的通态电压降(VCE(sat))和CRES/CIES比,超软超快恢复反向并联二极管工作频率高达70kHz,新一代产品的参数分布公差小,单螺钉组装,芯片上无热点,大电流模块可选择负温度系数电阻。

这些电路板十分适合那些需要六步通信或六个信号PWM(正弦调制)输出的应用领域,如3相交流永磁电机或无刷电机(正弦曲线驱动)控制;单相和三相UPS。

2.3智能功率模块的自举二极管技术

因为除了基本的三相逆变器拓扑,更多的集成是面临的挑战之一。值此自举二极管似乎成为集成的合适器件。实际上,市场上已出现了数种内置自举二极管的产品,但是从技术角度来看,其方式略有不同。其中之一是使用HVIC上的高压连结终端区域作为自举二极管。其应用局限于额定值在100W以下的低功率应用,因为这种方式具有较大的正向压降和较差的动态特性。功率在400W左右时,采用分立FRD作为自举二极管,但是由于其封装尺寸有限,没有串联电阻(RBS),因此需要对大充电流进行特殊处理,尤其在初始的充电期间。在高于400W的应用中,常见的应用是将分立FRD和分立电阻进行组合(见图2所示)。这种方式的缺点是占用空间较大和相应的成本增高。

如今智能功率模块中采用了新设计的自举二极管,其目标是减小芯片尺寸和获得适中的正向压降,以得到20Ω串联电阻的等效作用。其压降特性等同于串联电阻和普通FRD。借助于这种特殊自举二极管的优点,能够实现更多的集成同时保持的成本。

2.4关于智能功率模块的封装

智能功率模块封装是采用IC和LSI产品的转模封装技术,以改善性价比,同时提升热循环和功率循环等封装的可靠性。与具有塑料或环氧树脂外壳的普通功率模块相比,它具有相对简单的结构,即功率芯片和IC安装在铜引线框架上,基底材料与框架连接,可在环氧树脂中模塑成型。又借助现有的可变形基底的优点,可在Mini-DIP智能功率模块 封装中实现600V 3A到30A的功率额定值,同时保持PCB管脚布局和价格的竞争力。这样可以针对多种应用提供派生产品,比如功率因数校正、开关磁阻电机等。

3 实用型全桥式DC-AC智能高频大功率变换模块举例

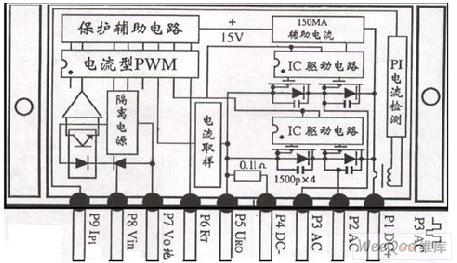

该智能功率模块(DC-AC) (见图4所示), 应用美国IR公司的功率器件和贴片工艺生产。用户可以简单方便地直接利用它或其组合设计制作成各类高频大功率开关电源。

3.1技术特征

通过图4对该模块内部结构的分析就一目了然。

图4 新型DC/AC全桥式智能高频功率模块结构原理图

⑴ 具有功能较强的电源管理电路(电源控制芯片),即电流型PWM及辅助保护电。

所谓电流型即在比较器的输入端直接用感应到的输出电流信号与误差放大器进行比较,来控制输出的峰值电流跟随误差电压变化。这种控制方式可以改善整个开关电源电压和电流的调整率,改善整个系统的瞬态响应。电流型PWM还具有重选脉冲抑制电路,消除在一种输出里出现两个连续脉冲的可能性。这对于半桥电路或全桥电路组成的开关电源能否可靠工作是极为重要的。而一般电压型PWM在受干扰时,常出现一路输出中有两个连续重叠脉冲,造成桥电路上下直通而烧毁功率管。电流型PWM可根据检测电路送来的电流信号实行逐个检测,信号大时逐个关断,超过极全保护关断。(此时需关机启动,或延时3秒软启动。)

⑵ 内含IC驱动电路代替脉冲变压器隔离

在半桥电路或全桥电路中高端和低端的驱动器是不供地的,一般采用脉冲变压器隔离。当频率在数Hz到数百kHz范围内变化时,普通的脉冲变压器是无法胜任的。而采用IC驱动电路就不存在上述问题,它的固有死区能防止产生直通信号,它的图腾柱电路能吸收桥电路的“米勒效应”。

⑶ 采用全桥DC-AC变换器

采用性能优良的MOSFET或IGBT,在公共接地点上伴有0.1Ω的电流取样电阻,它能感应到内部任一桥路或任一桥路的外部过流、短路,将检测信号送往保护辅助电路进行判断调整或极限保护。并有4×1500pf电容,输出串接1mH电感可成为零电压开通、关断的谐振电路(ZVS)。

⑷ 应用P1电流检测,实现恒流控制

将流过第P1脚的电流感应检波取样送至第9脚,经过调整送至第8脚可进行恒流控制。

⑸ 具有辅助电源供电流型PWM及辅助保护电路正常工作

由启动电源和内反馈电源组成,它要求电压在20V-500V范围内能正常工作。(一般情况下在交流220V整流后350V-360V直流电压下工作)。

由其模块内部结构分析所知,它大大减少或克服了后级(DC-AC)分立组合所带来的制作调试麻烦和大功率管被击穿或烧毁等弊病。只需方便的使用模块的引脚,就可实现功能DC-AC。

⑹ 外形尺寸(长宽厚)为:115mm×66mm×23mm。

⑺ 模块使用时应按装在散热板上。

3.2 DC-AC智能高频大功率变换模块变压器设计公式

由于DC-AC模块应用领域很多,但大多数都使用到了高频大功率变压器,以下是设计公式和举例。

式中:

E=U1为变压器初级直流电;

N1为初级匝数;

f变压器的工作频率;

S磁芯的有效面积;

系数4.44(正弦波)或4(矩形波)。

3.3使用特点

智能功率模块电流为20A,内装4个IGBT,L为低频模块工作电压500V ,H为高频模块。

其特点为:全桥式功率输出(内装IGBTX4);工作频率可调:L系列5 Hz-1000Hz,H系列10kHz-150kHz;输出脉冲宽度可调,1%~85%脉冲方波;输出电源整定可调,整定输出脉宽值;适应工作电压范围宽10V~100V(L系列)、20V~500V(H系列);保护范围宽;可作为驱动器进行大功率扩展;开机3秒软启动;输出串接适合电感,可成为零电压开通、关断谐振电路(ZVS);本模块用来驱动大功率MOSFET或IGBT时,其耦合驱动变压器可实现任意脉宽驱动。

4 实用型全桥式DC-AC智能高频大功率模块应用举例

全桥式DC/AC高频大功率变换模块IPG(作为后级)与PF1000A-360型AC/DC功率变换模块(作为前级) 相组合后并与高频大功率脉冲变压器T等一起组合而成新型模块式高频(22-25)kHz、 高压(100V-120V)大功率(1000W)开关电源, 并作为超声波发生器(或称信号源)与换能器匹配组合成高声高强度超声波管道清洗机。以下对该新型高频高压大功率开关电源设计方案做一分析介绍。

4.1模块式高频(22-25) kHz高压(100V-120V)大功率(1000W)高频开关电源的设计方案

⑴ 技术要求

输入电压:交流220v;输出脉冲电压:幅值为100v-120v、频率f为(22-25) kHz±1%,其占空比D为0.4-0.5为可调;输出功率:为1000W;输出高频大电流可采用LED数字显示;工作频率f可采用LED数字显示;脉冲输出电压通过LC谐振电路应在超声波换能器二端获得高频(22-25) kHz高压的正弦波。

⑵ 高频高压大功率开关电源设计电原理框图

该电原理框图如图5所示,具体介绍分析如下。

图5 新型模块式高频(22~25kHz)高压(100V~120V)大功率(1000W)开关电源图

从图5可看出该开关电源由前级IC1的PF1000A-360型AC/DC大功率变换模块和后级IC2的DC/AC IPM-4M 模块相连并与高频大功率脉冲变压器T等三大部分一起组合而成, 即成为超声波管道清洗机的信号源(超声波发生器)。

⑶ PF-1000A-360型AC-DC大功率变换模块特性做一简介

① 模块PF-1000A-360型AC-DC变换模块技术指标:其输入电压为交流170V-265V,而输出电压为直流360V;输出为直流电流2.8A-4.2A;输出功率为1008W-1512W;典型浪涌电流60A; 功率因素为95%;输出电压为±2%。

② 模块的特点: 可实现功率因素和谐波校正,效率高达95%以上。带有过压保护、过热保护和输入浪涌保护等保护电路。模块内部将功率电路和控制电路集合在一起,使用起来非常方便。其R1—外接浪涌限流电阻,用它可以限制电源刚接通时的浪涌电流,若不接,则模块不应正常工作 实际上R1(4.2Ω/2W)应与F3温度保险丝(250V 2A 130℃) 相串接而成(见图4所示)。

外形尺寸(长×宽×厚)为:146mm×86mm×125mm。

模块使用时应按装在散热板上。

4.2大功率高压(100V~120V)高频(22~25kHz)正弦波的实现

当大功率脉冲变压器T次级N2输出的100V~120V的脉冲波电压加到LC谐振电路( 其L为可调高频电感线圈,C为超声波换能器的等效电容,由此则组成LC谐振器,见图4右上角虚线所示),通过调整高频电感线圈L可使谐振器得到串联谐振,其谐振频率f0为换能器固有频率,并在电容C(换能器)两端将获得谐振后的高压高频(22-25)kHz正弦波,见图4右上角所示。以上整个过程实现了从AC-DC再从DC-AC高频(22~25) kHz、 高压(100V~120V) 大功率(1000W) 的输出。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。