引 言

随着电力电子的迅速发展,逆变技术已越来越多地应用到各个领域中。尤其是脉宽调制(Pulse-width modulation,PWM)技术的出现,使逆变器得到更为广泛的应用。就PWM的控制技术而言,为适应不同的应用场合和性能要求,提出了多种不同的开关器件通断控制策略[1]。如简单的等脉宽PWM法,改变其脉冲周期可以调频,改变占空比可以调压;其缺点是输出电压中除基波外,还包含较大的谐波分量。正弦脉宽调制(Sine PWM,SPWM)法是为了克服等脉宽PWM法的缺点而发展起来的。

对于实时计算的PWM控制方法常常需要建立数学模型,较为常用的是采样型的SPWM法。文[2]指出,在对正弦波进行调制时,采用三角波作为载波比用锯齿波产生更少的谐波分量,自然采样SPWM法就是通过正弦波与三角波的比较来决定开关点的位置,原理简单易于用模拟电路实现。由于其开关模式不能用显式表达,难以用微机实现实时控制,因此发展了规则采样法。

本文给出了一种基于DSP的对称规则SPWM生成法,在建立规则采样法数学模型的基础上,分析输出波形的谐波成分,进而讨论谐波抑制的策略;然后,将SPWM法应用到某型制冷机减振电机的驱动上,并与采用模拟驱动的方式进行了实验比较,给出了实验结果。

1 对称规则SPWM的生成

当使用正弦波调制时,已经证明,在交流电机(如感应和直流无刷电机)的相电流中,对称的PWM信号比非对称的PWM信号引起的谐波失真更小[2]。

这里给出使用TI公司的DSP芯片TMS320F240产生PWM信号的原理:为了产生PWM信号,由单独的定时器产生载波周期。当前需调制的数值与的调制数值相减,其差作为比较对象,不断地与定时器计数器的值进行比较。当两个值匹配时,相关的输出就发生跳变(从低到高或从高到低)。这样就产生了输出脉冲,它的开启(或关闭)时间与被调制的数值成正比,改变调制数值,相关引脚上输出的脉冲信号的宽度也随之改变。图1给出了对称规则PWM波形生成的原理。

2 数学模型及谐波分析

设正弦调制波为us(t)=Asin(2πft),其中,A为正弦波幅值,f为频率,正弦波周期T=1/f。为提高输出信号基波的值,应尽量采用大的调制深度M[3],这里假设M=1。设PWM信号的幅值为E,载波比N为大于1的整数。在一个正弦波周期内,共有N个PWM脉冲,对于第n个脉冲而言:采样时刻为T(n- 1)/N,采样值为Asin(2π(n-1)/N),由于脉冲宽度与采样值成比例及调制深度M=1,所以第n个脉冲的宽度![]()

设第n个脉冲的两次跳变时刻分别为tLn,tRn(如图1示),则

由式(2,3)可知,在对称规则采样的情况下,只要知道采样时刻n,就可以确定出这个采样周期内脉冲信号的开关点。

图2表示一个周期内正弦波调制后的PWM输出波形,对它进行Fourier变换,可以得到

考虑到上式第二项符号内的数小于0,因此

上式第二项中,作变量代换,令n=i+N/2,得到

②若N为奇数

类似的,将式(6)中的u(t)按其正负分两段求和,并作变量代换,亦可得a0=0。

由①,②可见,在对称规则采样情况下,不论载波比N为奇数还是偶数,调制信号中均不含直流分量,即a0=0。

(2)k≠0时,积分式(5),并对N作奇偶分开讨论,得到如下的统一表达式

①若N为偶数,如前所述将求和分成两部分,并作变量代换,得到

显然,k为偶数时,ak=0,k为奇数时

![]()

②当N为奇数时,虽然也可将求和分成两部分并作变量代换,但由于采样值不像N为偶数时那样具有对称性,故无前面的简洁表达式。

总谐波失真度

写成式(16)的目的是,避免在计算THD时,对无穷多项求和。

由前面的分析可知,对称规则采样SPWM信号不含直流成分,并且当载波比N为偶数时,SPWM信号中不含偶次谐波。

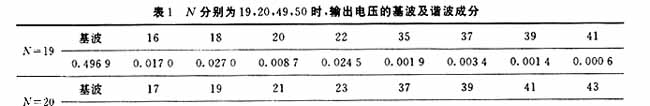

表1为输出电压频谱分布,分别对应于N=19,20,49和50四种情况。由表可知,对称规则采样SPWM信号的谐波均分布在载波频率的整数倍附近。仿真计算表明:载波比N分别为奇数和偶数时,各自的谐波成分大致相当,如,N=49时,谐波主要集中在46,48,50,52四个波次上;N=50时,谐波主要集中在47,49,51,53四个波次上。

谐波成分与载波频率密切相关,如果提高SPWM的载波频率,则输出信号的主要谐波也会分布在较高的频率段。这样,在逆变器驱动交流电机时,电机的漏抗将会滤掉逆变器输出电压的高次谐波,而使逆变器的输出电流呈现较好的特性。

虽然提高载波频率可以消除逆变器的低次谐波,减小电机的谐波损耗,但这也会使逆变器的开关损耗大幅度增加。为协调二者的矛盾,一般认为在中小功率的IGBT逆变器中,SPWM的载波频率取3 kHz左右为宜[5]。

由式(16)知,总谐波失真度THD与一个正弦波周期内PWM信号的能量![]() 及基波能量(|a1|2)有关。图3分别表示一个周期内PWM信号的能量、基波信号的能量及总谐波失真度THD与N的关系。

及基波能量(|a1|2)有关。图3分别表示一个周期内PWM信号的能量、基波信号的能量及总谐波失真度THD与N的关系。

图3(a,b)中实线和虚线分别表示N为奇数和偶数时的变化规律。当N=20时,THD值与稳态值相比,误差在5%以内。因此,可以认为,当N>20时,总谐波失真度即与N无关。图3(c)中,N为较小的偶数时,THD也较小,这是由于相对而言,此时PWM信号的能量值更小(图3(a)中的虚线)。

3 实验系统及结果分析

本文给出了一个对称规则采样SPWM在某型制冷机减振控制中的应用实例,以验证前面分析的有效性。该减振控制系统方案以TMS320F240控制器为器件。该控制器是专门为电机控制系统设计生产的芯片,具有强大的数据处理能力和丰富的片内外设模块,特别是片内双通道16路10位A/D转换模块和12路比较/PWM输出模块,可以直接对测量信号进行采样转换,并直接用PWM信号经过驱动电路控制电机,大大减少外围电路的设计。

本文制冷机的工作频率为40 Hz,振动主要体现在该频率上。减振器(直线往复电机)的工作频率也是40 Hz,只是它的振幅和相位(相对制冷机的压缩机和膨胀机的相位)根据具体的运行状况作自动调节。

考虑到TMS320F240的工作主频以及控制程序的复杂度,本文采用1 000 Hz的采样频率,即载波比N=25,电源电压5 V。在此工作条件下,使制冷机的振动量减至原来的1/10以下的指标已经能够达到。具体的减振效果,限于篇幅,这里不再给出曲线。同时,本文也做了通过模拟功放对电机进行减振驱动的实验。在两种情况下,电机中的电流(决定产生的振动力)及的减振效果相当。但是后者带来的不利因素是:增加了D/A转化部分,如果是多路D/A,则电路更为复杂;引入了模拟功放,尤其是模拟功放本身的功耗较大,必须考虑散热问题。在使用SPWM控制时就没有这个问题。

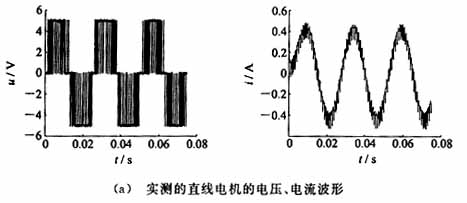

图4(a)为实测的直线电机的电压、电流波形,图4(b)是对应的FFT分析结果(已经归一化)。由图可见,电压的高次谐波频率较高,大多位于载波频率的整数倍及其周围。从电流的谐波成分看,谐波主要集中在载波频率附近,而更高的频率则被线圈电感滤除,总的谐波成分低于基波成分的3%。

4 结 论

本文给出了一种基于DSP的易于实时计算的对称规则SPWM信号生成法,在建立其数学模型的基础上,较为详细地分析了信号的谐波成分。用这种方法生成的PWM信号,不含有直流成分;载波比为偶数时,输出信号中不含偶次谐波;当提高载波比时,有利于滤除高次谐波。

将对称规则SPWM应用到某型制冷机减振电机的驱动上,分析实际的电压电流信号,通过与直接模拟驱动方式比较的结果可以看出,采用SPWM控制具有电路简洁、高效节能等优点,且总的谐波含量很低。

[1]. TMS320F240 datasheet https://www.dzsc.com/datasheet/TMS320F240_309662.html.

[2]. Pulse datasheet https://www.dzsc.com/datasheet/Pulse_1195545.html.

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。