随着现代测量技术的发展,对测量系统提出了越来越高的要求。在自动蒸馏测控系统中,准确及时地检测出蒸馏过程中从冷凝管馏出的滴液滴是获取初馏点的前提;实时、准确地测量出量筒中回收液体体积的变化是控制蒸馏过程中不同时段不同蒸馏速度的依据。而目前担负着对冷凝管馏出的液滴进行检测、回收、计量、测速等任务的完成有诸多不尽人意的地方,需要更加完善、合理的液滴、液位检测跟踪控制系统。

从液位测量的方法看,按检测器与液体接触与否分为两大类:一是接触式测量,二是非接触式测量。当需要通过测量液位变化确定体积变化时,一般采用非接触式测量方法。但在大多数非接触式测量中,液位传感器测试范围较大,分辨率均大于0.5ml,因而在体积变化范围为0-100ml,液位变化范围为0-200mm时,要达到0.1ml的分辨率,普通的传感器就难以满足要求。为此,需要研制一种测量普通100ml玻璃量筒中液体体积实时变化的高液位检测系统。

针对以上所存在的问题,本文介绍了一种以AT89C52单片机为的液位检测系统,实现了对变化的液位进行高体积测量的目的。

一、 积测量原理

由于量筒的容积是确定的,且制作均匀,那么一定体积的液体在量筒内对应的高度也是一定的。传感器与螺杆是相互耦合的,螺杆的顶端与步进电机的中轴是直接相连的,步进电机每走一步,螺杆就跟着转一个小角度。因此,在电机步距和螺杆螺距一定的情况下,量筒的单位高度与电机步数成正比关系。于是,可将量筒内液体的体积直接转换成电机的步进数,即电机每走一步所代表的液体的体积是多少毫升。

体积测量示意图如图1所示。为了确定电机的步进数与确定量筒内液体的体积毫升数之间的换算关系,我们需要对此系统进行校准,具体校准的方法是:

1. 测量体积为10ml液体的电机步进数,将其值设为L1;

2. 测量体积为100ml液体的电机步进数,将其值设为L2;

根据以上步骤记录的数据,计算出电机每走一步所代表的体积毫升数,将其值设为T,则有如下的计算公式:T=90/(L2-L1)。这样就可以很方便地计算出跟踪器所跟踪的液体体积。

二、 硬件电路组成及原理

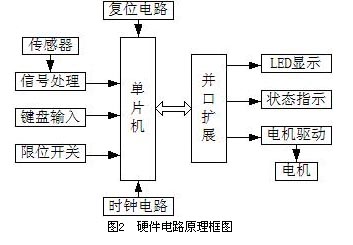

本系统的基本组成是:红外光电传感器、输入电路、时钟电路、复位电路、显示电路、步进电机及驱动电路、单片机实时处理与控制电路等。

其基本的工作原理是:红外光电传感器检测到的各种信号,经过信号处理电路后,把光信号转换成了电信号,同时把电信号送给单片机进行判断和计算处理后,再发出控制指令,控制步进电机工作,完成对变化液位的检测与跟踪。

该硬件电路原理框图如图2所示:

1、红外光电传感器

红外光电传感器是由红外发射二极管和敏感三极管组成,红外发射二极管发出的红外光的波长和敏感三极管的受光波长相同或相近。当发射管和接受管之间没有障碍物时,敏感三极管由于收到红外光信号而导通,电路输出电平为低电平;当发射管和接受管之间有障碍物挡住时,敏感三极管由于收不到红外光信号而截止,电路输出电平为高电平。

该系统中,对量筒中的液体表面的检测基本上是利用散射原理,在玻璃量筒中液体表面处的液体会发生外延现象或吸附现象而形成一个环形曲面,这个曲面正好供我们检测用。它是由一对红外光电对管组成的,在玻璃量筒中液体表面处的液体会发生外延现象或吸附现象而形成一个环形曲面,由于散射作用,接收管接收不到发射管的红外光信号而截止,电路输出电平为高电平。因此,可以利用其输出电平的高低来检测液面的位置,其输出信号再通过电缆输出到单片机接口电路和显示驱动电路进行处理。为了适应本系统的特殊要求,我们将红外发射、接受管分别装在U形板的两边,两管距离大于玻璃量筒的直径。为了减少外来自然光的干扰,在两管的发射、接受头安装有一定深度的导光孔槽,它一方面减少了外来光的干扰,另一方面可以限制光束直径,以利于提高检测分辨率。

2、步进电机及驱动电路

在步进电机工作中,其电源大多是采用单极性直流电,通过对步进电机的各相绕组按恰当的时序方式通电,就可使其执行步进转动。本系统所用电机为四相电机,当两相绕组通电时,相应的两个磁极就分别形成N-S极,产生磁场,并与转子形成磁路。在磁场的作用下,转子将转动一定的角度,使转子齿与定子齿对齐,从而使步进电机向前“走”一步。因此,控制电机转动主要是按照电机转动方向的要求,由单片机顺序地输出相应的控制信号即可。

下面以正转为例进行说明,正转时,要求按ABCDA的顺序依次输出宽为8ms的正脉冲,且两脉冲之间有一小延时。由此可以往8255的PC0~PC3口依次输出1000、0100、0010、0001、1000等一系列的信号,每一个高电平保持8ms,输出时间间隔为1ms,即可满足控制需要。同理,也可以控制电机反转,只是输出信号的顺序相反。于是在寄存器中的初始控制字可设为00010001B(即11H),电机每走一步,则对此寄存器的内容向左(正转)或向右(反转)循环移一位,然后取出此寄存器的内容并输出,就可以完成对电机的控制。

3、单片机实时处理及控制

针对本课题而言,硬件电路应该尽量的简单,部分能用软件实现电路尽可能的不用硬件电路,以此来达到产品的小型化、价格低、性能可靠的目的。在选择单片机时也应充分考虑其便利和实用,8031单片机缺点是需要外接EPROM,电路复杂,而且EPROM还是用紫外线进行擦除的,使用起来很不方便。在经过广泛的比较之后,确定采用ATMEL 公司的AT89C52 FLASH单片机。它不仅具有8031单片机的一切功能,还有许多功能是8031所没有的。其内部带有8KB可多次擦写的FLASH内部程序存储器,可用电擦除,十分方便。

AT89C52单片机主要有以下一些特点:

(1)、与MCS-51产品兼容;

(2)、具有8KB可改写的FLASH内部程序存储器,可进行1000次擦/写操作;

(3)、全静态操作:0Hz到24MHz;

(4)、三级程序存储器加密;

(5)、256字节内部RAM;

(6)、32条可编程I/O线;

(7)、3个16位定时/计数器;

(8)、8个中断源;

(9)、可编程串行口;

(10)、低功耗空闲和掉电方式。

单片机实时处理及控制部分的主要功能是接收来自红外光电传感器转换过的电信号,同时接收输入电路送来的状态信息,经过判断计算后,一方面发出控制指令,控制电机的运转,进行液位的检测与跟踪;另一方面送出所需要的数据,进行数据的显示和状态指示。因此,这一部分是本系统的关键部分,它的性能的好坏直接关系到整个系统的性能好坏。具体硬件电路是以AT89C52单片机为,通过扩展并口8255来实现的,其电路如图3所示。

由图3可以看出,键入电路与AT89C52的P1口相连,接收所键入的状态信息并送单片机。液位信号直接送P3.0口,在自动跟踪时,单片机对P3.0口不断地查询,一有信号就进行判断处理。液滴信号与P3.2口(即INT0中断引脚)相连,由于液滴的检测是随时的,因此需要用中断来控制,当液滴信号一来中断便响应,记录下液滴数。上、下限位信号分别接P3.4、P3.5口,在运行中,一但出现了上、下限位信号时,说明已超出了预定的运行范围,单片机收到信号后,发出控制指令,停止电机的转动。其它一些如显示、电机驱动等控制信号的发出由总线分时送8255,完成预定的任务。

8255的片选信号/CS及口地址选择线A0和A1分别由AT89C52的P2.7和P0.0、P0.1经地址锁存后提供,故8255的A口、B口、C口及控制口地址分别为7FFCH、7FFDH、7FFEH和7FFFH。8255的D0~D7分别与AT89C52的P0.0~P0.7相连,其/RD、/WR与AT89C52的/RD、/WR一一对应相接。

三、 软件设计

系统软件是整个系统的重要组成部分,只有在它的指挥控制下硬件电路才能进行工作,完成相应的功能,而且部分硬件电路的缺陷还可以通过软件编程加以弥补。根据系统的功能要求,软件是用MCS-96汇编语言,采用模块化结构,由主程序、自动检测跟踪子程序、校准子程序、显示子程序等组成。在本系统中,高测量的实现在很大程度上是由软件来保证的。

主程序包括系统参数初始化和循环工作过程,是本系统中软件部分的。它主要完成的任务是:首先,对单片机状态参量和程序自定义的状态参量进行系统初始化;其次,对各子程序进行管理和控制,安排相应的指令,提供子程序的入口数据,以达到完成系统功能的目的。

液位自动检测跟踪子程序的功能是控制液位跟踪器以底液液面为起始位置,连续地跟踪液面的变化,并换算出实际的液体体积值,实时地进行显示。其执行步骤是:首先,红外光电传感器自动检测到液位,并设此液位为跟踪的底液面,显示为“0”。然后,进入实时跟踪状态,只要液位有变化(上升),检测器便会自动跟踪,实时显示所跟液体的体积,直到液位不再变化为止。

校准子程序是在每次更换量筒时进行的,目的是找出量筒内液体的体积与电机的步进数之间的对应关系,然后送给单片机,进行体积计算时就有了新的标准,以此来提高测量。

四、结束语

采用AT89C52单片机实现的液位检测系统在标准100ml玻璃量筒中,液位变化范围在0-200mm时,能达到0.1ml的分辨率。实践证明,本液位检测系统性能价格比高、控制方式可靠,其设计思路和方法可以为自动蒸馏测控系统所借鉴,具有广阔的应用前景。

免责声明: 凡注明来源本网的所有作品,均为本网合法拥有版权或有权使用的作品,欢迎转载,注明出处。非本网作品均来自互联网,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。